W zeszłym tygodniu odbyło się Hannover Messe 2017 – jedna z największych imprez targowych poświęconych nowoczesnym rozwiązaniom dla przemysłu. Mieliśmy przyjemność uczestniczyć w nich na zaproszenie Dassault Systèmes – czołowego producenta specjalistycznego oprogramowania, posiadającemu w portfolio swoich produktów takie marki jak CATIA, SOLIDWORKS, ENOVIA, czy DELMIA.

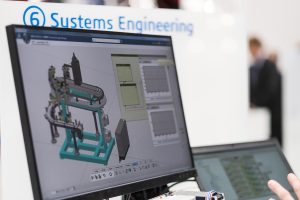

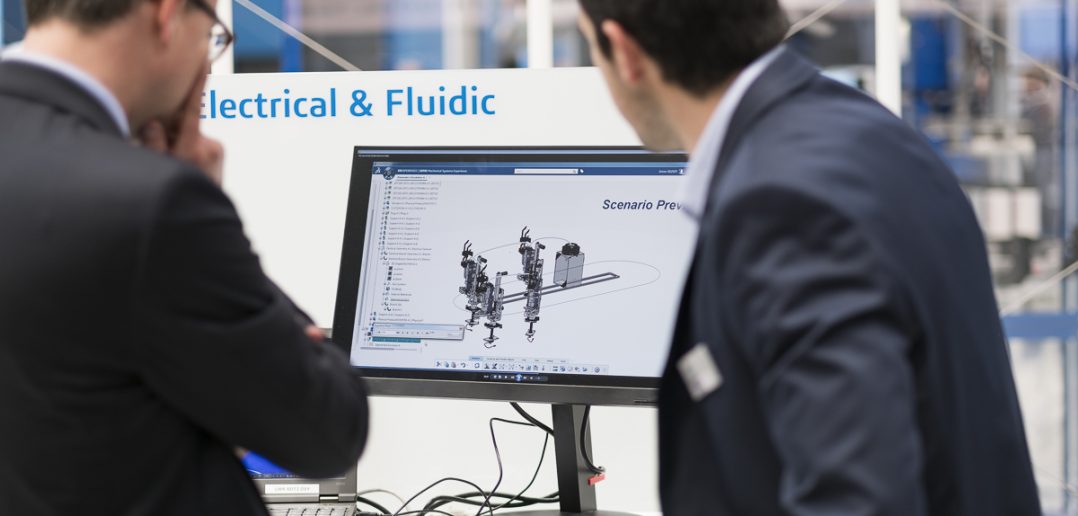

Od dłuższego czasu firma rozwija unikalne, kompleksowe środowisko pracy dla firm produkcyjnych – 3DEXPERIENCE. I to właśnie wokół niego zostało zaprezentowane na targach olbrzymie stoisko Dassault Systèmes, na którym można było m.in. wejść do wnętrza linii produkcyjnej za pomocą okularów VR, prześledzić cały proces produkcyjny opakowań, jak również zobaczyć na żywo jak w tym wszystkim odnajdują się drukarki 3D, dostarczane przez Stratasysa.

Partnerem Dassault Systèmes na targach była firma WestRock – globalny producent opakowań z tektury falistej. W oparciu o case study WestRock zilustrowano cały proces tworzenia produktu w całości oparty o środowisko cyfrowe. Począwszy od tworzenia pierwszych projektów opartych o wytyczne klientów, poprzez projektowanie i symulowanie cyklu produkcyjnego, aż po wizualizację logistyki, prezentację gotowego produktu na półkach sklepowych oraz jego codzienne używanie.

Przemysł 4.0 odpowiedzią na rosną konkurencję ze Wschodu

Koncepcja Przemysłu 4.0 jest odpowiedzią czołowych amerykańskich i zachodnioeuropejskich firm produkcyjnych na rosnącą konkurencję z Azji. Nie będąc często w stanie konkurować cenowo, starają się znaleźć rozwiązania, które przekonają klientów do współpracy, nawet za cenę wyższych kosztów produkcji. Ma w tym pomóc z niespotykane do tej pory zaangażowanie wszystkich stron w projektowanie nowych produktów, wspólne projektowanie i optymalizowanie procesów produkcyjnych oraz zapewnienie pełnej kontroli nad każdym aspektem jego wytwarzania – począwszy od momentu przedstawienia pierwszych koncepcji jego wyglądu, a skończywszy na prezentacji symulacji jego użytkowania przez klienta końcowego.

Od dłuższego czasu można zaobserwować tendencję do coraz większego personalizowania produktów, odpowiadających zróżnicowanym potrzebom klienta. Ludzie są skłonni płacić więcej za rzeczy, które są bardziej dopasowane do jego oczekiwań. Podczas sesji wywiadów, John Perkins – Vice President Global Systems w WestRock, zwracał np. uwagę na coraz większe zainteresowanie konsumentów piwami kraftowymi, charakteryzującymi się unikalnymi cechami smakowymi, co stawia je po przeciwnej stronie piw rozlewanych seryjnie przez globalne koncerny piwowarskie. To co jest interesującym rozwiązaniem dla konsumenta, jest sporym wyzwaniem dla producenta opakowań, który musi być gotowy do produkcji relatywnie niskich serii produkcyjnych. Idealnym rozwiązaniem okazuje się tutaj właśnie platforma cyfrowa 3DEXPERIENCE Dassault Systèmes.

3DEXPERIENCE wykorzystuje praktycznie wszystkie dostępne rozwiązania cyfrowej wizualizacji produktu i jego produkcji, korzystając przy okazji z dobrodziejstw technologii przyrostowych. Ale nie oszukujmy się – druk 3D jest tutaj jedynie drobnym (choć istotnym!) elementem większej całości. To co decyduje o unikalności całego rozwiązania, to połączenie szybkiego transferu danych i ich łatwej dostępności, z wysokiej jakości wizualizacjami 3D oraz prezentacją całości projektu w oparciu o rzeczywistość rozszerzoną.

Zacznijmy od początku…

Na przykładzie procesów produkcyjnych w WestRock prześledzimy pokrótce kolejne etapy jego cyfrowego projektowania, wizualizacji oraz badania poszczególnych elementów. Prace nad nowym produktem zaczynają się oczywiście od jego wstępnego projektu. Klient ma od początku wgląd w jego powstawanie i może z poziomu aplikacji nanosić do niego uwagi lub poprawki. Specjalny moduł ankiet pozwala na badanie preferencji wybranej grupy osób i podejmowaniu decyzji na podstawie decyzji większości. Interesującą funkcjonalnością jest wstawienie produktu do wirtualnego sklepu i umieszczeniu go na półce wśród produktów konkurencji. Można ocenić wtedy jego wygląd z perspektywy klienta – czy będzie wyróżniał się spośród inny produktów, czy będzie zlewał się z tłem?

Równie ważne jest uwzględnianie w procesie projektowym takich informacji jak podstawowe warunki regulacyjne danego państwa, uwarunkowania środowiskowe i recyclingowe czy lokalne normy dotyczące wielkości opakowań.

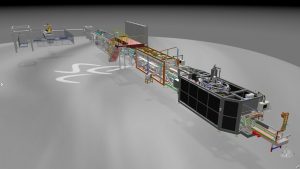

Kolejnym etapem jest symulacja produkcji. Jest to największa i najbardziej zaawansowana technologicznie część platformy 3DEXPERIENCE. Za jej pomocą możemy zaprojektować i sprawdzić praktycznie wszystko – począwszy od samej linii produkcyjnej, po sposób zachowywania się produktu w trakcie produkcji.

Podczas prezentacji na targach, oglądaliśmy przykład symulacji produkcji butelek z szamponem. Wirtualna, plastikowa butelka była napełniana płynem, a my mogliśmy sprawdzić jak będzie zachowywać się w zależności od szybkości jej wypełniania:

- czy będzie się odkształcać i czy to odkształcenie nie wpłynie negatywnie np. na przyklejoną na zewnątrz etykietę (tzn. czy nie będzie się marszczyć)?

- czy zbyt szybkie napełnianie nie spowoduje pienienia się szamponu w butelce?

- jak prędkość przesuwania butelek na linii produkcyjnej wpłynie na ich zachowanie – czy będą stać nieruchomo obok siebie, czy będą się przewracać (z rozróżnieniem na butelki puste i już napełnione)?

Klient ma na to wszystko podgląd i może podejmować wspólnie z producentem decyzje. Jeżeli butelka odkształca się podczas nalewania do niej szamponu może zwolnić prędkość (wydłuży to czas produkcji), zwiększyć grubość ścianek (zwiększając koszty materiału i wagę samego produktu), lub po prostu zmodyfikować / zmniejszyć naklejkę tak, aby w krytycznym miejscu się nie marszczyła.

Kolejny etap symulacji to logistyka. Możemy obserwować jak butelki będą zachowywać się w transporcie – zarówno w opakowaniu zbiorczym, jak i na palecie, podczas jazdy TIREM / samochodem dostawczym. Klient może wręcz dopasować maksymalną prędkość jazdy ciężarówki do tego jak będą zachowywać się produkty w jej wnętrzu. Można także symulować tzw. „drop testy„, tj. co się stanie gdy wspomniana butelka z płynem upadnie – czy się otworzy i rozleje, czy wytrzyma upadek bez większego szwanku? To samo dotyczy opakowań zbiorczych – przykładem były butelki z napojem w kartonowym opakowaniu z uchwytem – jakiej siły potrzeba, aby karton się przedarł?

W każdej chwili można nanosić zmiany do projektu, które zostaną uwzględnione na wszystkich testowanych i analizowanych obszarach. Kluczowe jest to, że decyzje rozkładają się zarówno na producenta jak i na klienta. Jeżeli producent zauważa gdzieś problem technologiczny, nie musi zgłaszać tego klientowi metodą opisową, tylko prezentuje mu konkretną sytuację w postaci animacji 3D, proponując równocześnie alternatywne rozwiązania oraz ewentualne dodatkowe koszty z tym związane.

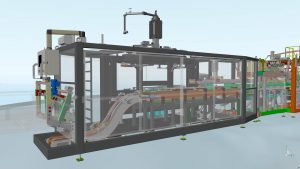

Drobiazgowe projektowanie produkcji, czyli wchodzimy w sam środek linii produkcyjnej

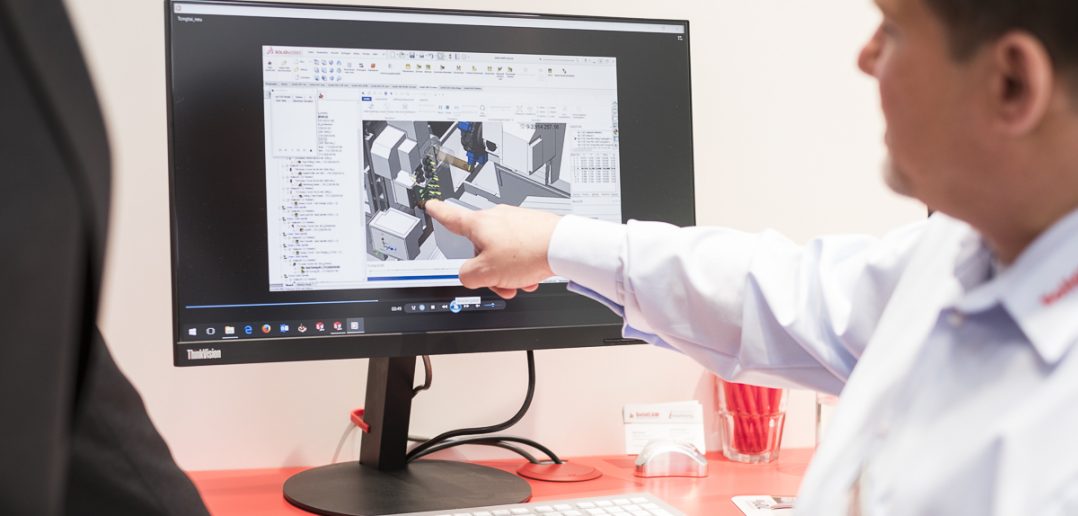

Produkcja nowego produktu wiąże się z większą lub mniejszą modyfikacją linii produkcyjnej. Ma to szczególne znaczenie w kontekście klientów zainteresowanych produkcją niskich serii, bądź o elementach personalizacyjnych (vide butelki i puszki Coca-Coli z imionami). Jak podkreślał to John Perkins z WestRock, 3DEXPERIENCE pomaga zaprojektować naprawdę skomplikowane systemy produkcyjne, a zarazem sprawić, że będą one zoptymalizowane pod kątem szybkich zmian konfiguracyjnych.

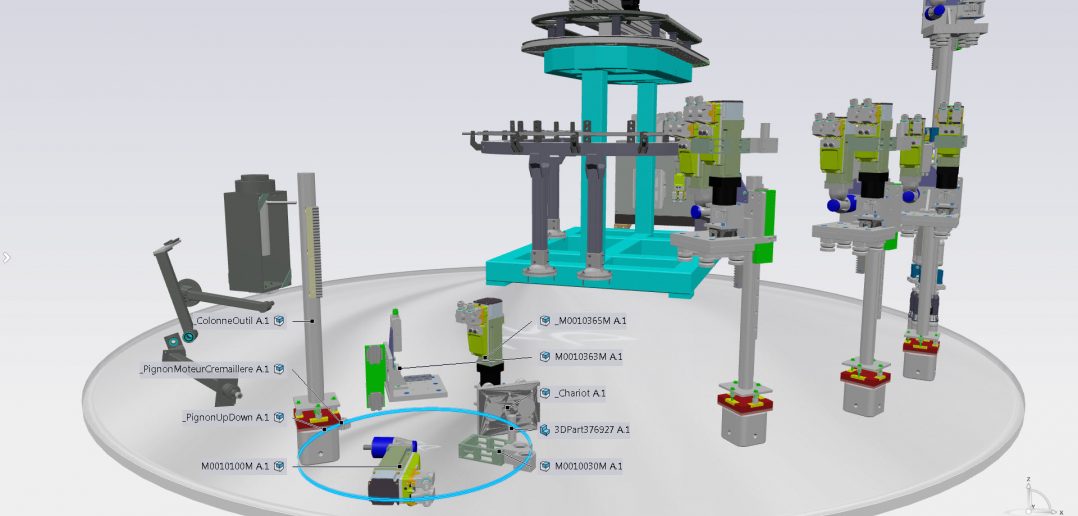

Dassault Systèmes, we współpracy z Bosch Rexroth, stworzył rozwiązanie łączące model wirtualny z jego wdrożeniem w świecie fizycznym. Przedstawiona na targach aplikacja umożliwia połączenie urządzeń fizycznych ze wzornikiem wirtualnym, niezależnie od języka programowania. Korzystając z takiego interfejsu wykonawcy mają dostęp do wszystkich funkcji, umożliwiających im konfigurowanie i testowanie oprogramowania, elektroniki i mechaniki. Błędy są wykrywane na wczesnym etapie, dzięki czemu można uniknąć przeróbek. Za pomocą rzeczywistości rozszerzonej możliwa jest również kontrola procesu utrzymania fizycznej produkcji.

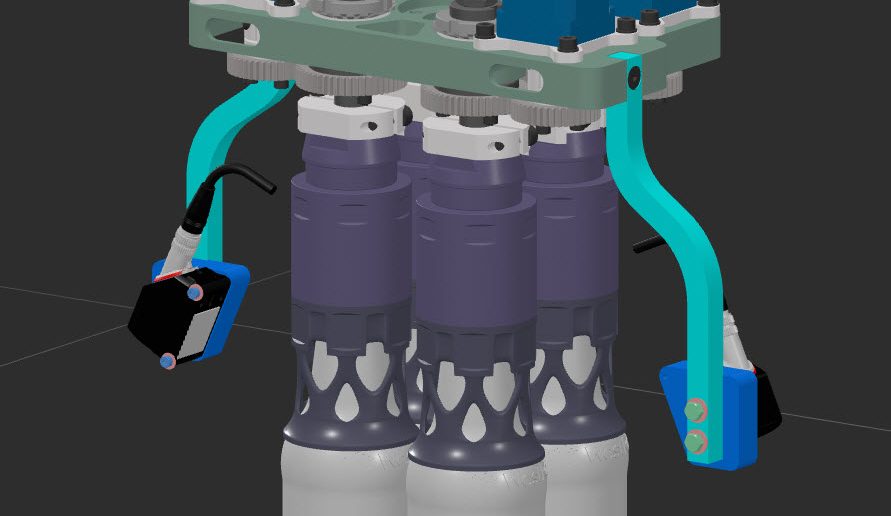

Na stoisku prezentowano wzornik będący kopią fragmentu linii produkcyjnej do butelek. Prezentujący to manager firmy, miał na sobie okulary VR i dokonywał montażu i demontażu elementów na zworniku. Dzięki okularom miał z kolei obraz wirtualnej linii, w którą wkomponowany był wzornik, na którym pracował. Co ciekawe, spora część detali było wydrukowanych na drukarkach 3D w technologii FDM Stratasysa.

Największą atrakcją stoiska było jednak stanowisko, gdzie dzięki okularom VR przenosiliśmy się do wirtualnej hali produkcyjnej, wewnątrz której stała cała linia produkcyjna. Dzięki dwóm narzędziom jakie trzymaliśmy w rękach, mogliśmy przemieszczać się wzdłuż linii, a nawet wchodzić dosłownie do jej wnętrza – rzecz niemożliwa w rzeczywistości. Wybrane elementy linii mogły być przez nas uruchamiane, a następnie przyspieszane bądź zwalniane. Tego typu rozwiązanie jest fantastycznym narzędziem szkoleniowym dla przyszłych operatorów linii, gdyż mogą w sposób wirtualny zapoznać się z jej wszystkimi niuansami, na długo za nim ona powstanie.

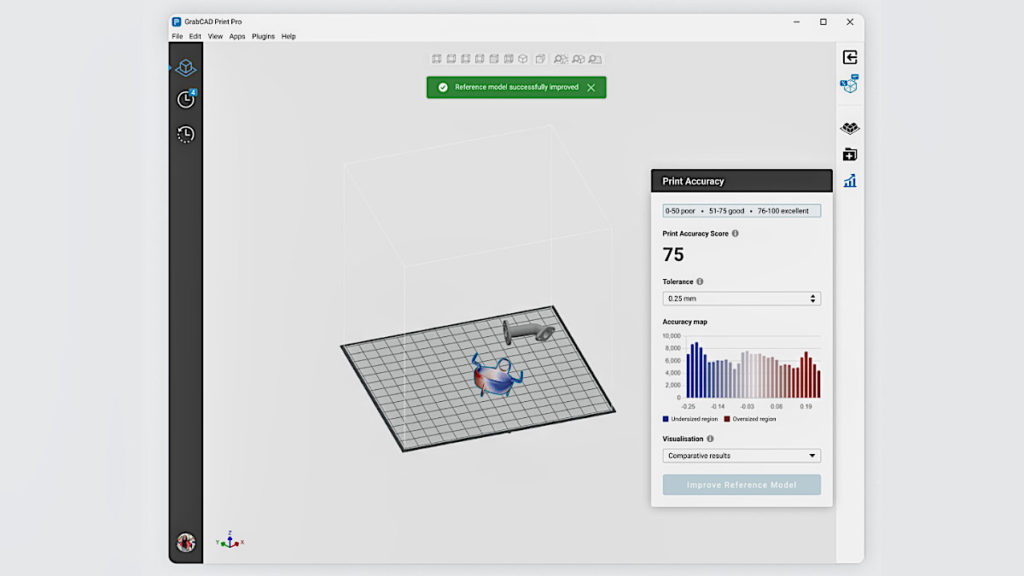

Jednakże VR to także tylko niewielka (choć spektakularna!) część 3DEXPERIENCE – dużo ważniejsze z punktu widzenia inżynierów procesów produkcji jest możliwość szybkiego i łatwego zarządzania cyklem produkcji oraz magazynem części i komponentów niezbędnych do jej funkcjonowania. Tutaj również dysponujemy możliwością przeprowadzania nieskończonej ilości testów i symulacji, mogąc np. sprawdzić, które elementy w linii produkcyjnej są najbardziej podatne na uszkodzenia lub serwisowanie? Jeśli chodzi o planowanie produkcji, to tutaj również zebrano wszystkie procesy jakie podczas niej zachodzą. Ciekawostką było np. to, że 3DEXPERIENCE posiada własny moduł do zarządzania drukarkami 3D Stratasysa – dzięki temu w planie produkcji są w czasie rzeczywistym aktualizowane czasy druku 3D wybranych detali.

Podsumowując…

Platforma 3DEXPERIENCE to absolutnie nowatorskie spojrzenie na produkcję i jej prawdziwe zrewolucjonizowanie. Co ciekawe, jak prezentowaliśmy to na wcześniej publikowanych na łamach Centrum Druku 3D przykładach (DS Automobiles oraz Fossil Group) mogą być z powodzeniem wykorzystywane także w obszarze konsumenckim, gdzie platforma jest wykorzystywana do prezentacji produktów klientom końcowym.

Zdjęcia: Michael Damböck