Signify otwiera w Polsce europejski hub druku 3D. Kilkaset drukarek 3D będzie produkować oprawy oświetleniowe, tworząc 150 miejsc pracy. Produkcja rusza w I kwartale 2026, a pełną moc osiągnie w połowie przyszłego roku.

Nowy zakład Signify powstaje w Pile, mieście w północno-zachodniej części Polski. Zostanie tam zainstalownych kilkaset zautomatyzowanych drukarek 3D, które będą produkować oprawy oświetleniowe z granulatu z recyklingu. Sygnify twierdzi, że pozwala to na redukcję śladu węglowego nawet o 70%.

Dodatkowo, druk 3D ma skrówcić czas wprowadzenia nowych produktów na rynek z 1,5 roku do zaledwie 14 tygodni, oferując firmie ogromną elastyczność.

Inwestycja Signify w Pile, jest kolejną obok centrum R&D i dystrybucyjnego hubu. Umacnia też pozycję Polski jako kluczowego rynku AM w Europie.

Signify, dawniej znane jako Philips Lighting, od lat utrzymuje pozycję globalnego lidera w dziedzinie inteligentnego i energooszczędnego oświetlenia. W 2018 roku firma przeszła rebranding i formalnie odłączyła się od koncernu Philips. Dziś to właśnie Signify odpowiada za takie marki jak Philips Hue, Interact czy MyCreation – gdzie ta ostatnia w całości opiera się na technologii druku 3D.

To właśnie marka MyCreation stanie się głównym beneficjentem nowego centrum produkcyjnego w Pile.

W nowej fabryce zainstalowanych zostanie około 300–400 w pełni zautomatyzowanych drukarek 3D. To przemysłowe maszyny, które w trybie ciągłym, dzień i noc, będą wytwarzać oprawy oświetleniowe przeznaczone na rynki całej Europy. Signify zapowiada, że w pierwszej fazie zatrudni około 60–70 osób, ale ostatecznie zespół ma liczyć nawet 150 pracowników.

Produkcja akcesoriów oświetleniowych z uzyciem drukarek 3D to jedno, ale intrygujący jest także sposób, w jaki Signify podchodzi do materiałów.

Zamiast klasycznych wtrysków czy odlewów z nowych tworzyw, w Pile wykorzystywany będzie granulat poliwęglanu pochodzący z odpadów olejowych – zarówno petrochemicznych, jak i spożywczych.

Innymi słowy: lampy, które trafią na sufit powstaną z przetworzonych odpadów.

Dodatkowo 70% opraw będzie w pełni recyklingowalnych, a 65% surowców użytych do ich produkcji pochodzi z recyklingu lub bio-obiegu.

Przemysłowe drukowanie 3D światła

Druk 3D w branży oświetleniowej nie jest nowym pomysłem. Już kilka lat temu zaczęto eksperymentować z drukowanymi kloszami czy obudowami lamp, głównie w segmencie designerskim.

Jednak dopiero Signify zdołało przekształcić tę ideę w rzeczywisty proces przemysłowy, który działa w rytmie dużej fabryki.

Według danych firmy, technologia AM pozwala skrócić czas wprowadzenia produktu na rynek z typowych 18 miesięcy do zaledwie 14 tygodni. To jest rewolucja – nie tylko w kontekście produkcji, ale też sposobu myślenia o projektowaniu, magazynowaniu i sprzedaży.

Druk 3D pozwala też na eksperymenty z formą, które wcześniej były nieosiągalne. Lampa może mieć strukturę przypominającą tkankę, siatkę, czy organiczny wzór.

W latach 2023-2024 sam eskperymentowałem z drukiem 3D w branży oświetleniowej. Jako GREENFILL3D tworzyliśmy biodegradowalne i kompostowalne eko-klosze, drukowane z autorskiego filamentu domieszkowanego otrębami pszennymi czy skrobi ziemniaczanej.

Oczywiście skala była nieporównywalna z Signify, ale w pełni zdaję sobie sprawę jak ogromny potencjał tkwi w połączeniu światła i druku 3D. I jak trudno ten potencjał wykorzystać w praktyce.

Więcej niż klosz z plastiku

Produkcja takich obiektów wymaga nie tylko precyzyjnych maszyn, ale też głębokiego zrozumienia materiału. Każda zmiana temperatury, prędkości, chłodzenia czy składu surowca może całkowicie zmienić efekt końcowy.

Drukowanie lamp to nie jest tylko „drukowanie plastiku” – to wytwarzanie delikatnej struktury, która musi jednocześnie przenosić światło, odprowadzać ciepło i zachowywać estetykę. To połączenie fizyki, chemii i designu.

Wszystko wskazuje na to, że druk 3D w oświetleniu stanie się w najbliższych latach standardem – może nie jedynym, ale jednym z kluczowych modeli produkcji. Dla firm takich jak Signify to nie tylko sposób na obniżenie kosztów i przyspieszenie produkcji, ale też realny krok w stronę gospodarki cyrkularnej.

Jednocześnie druk 3D przywraca do życia coś, co przemysł dawno utracił – ludzką skalę. W modelu addytywnym nie produkujesz setek tysięcy identycznych obiektów, tylko dokładnie tyle, ile potrzebujesz. Każdy produkt może być inny, unikalny. W ten sposób technologia przywraca indywidualność do świata produkcji.

To swoisty powrót do rzemiosła, ale w nowoczesnym wydaniu cyfrowym.

Wszystkie zdjęcia kloszy wykorzystane w artykule są własnością GREENFIELD & COLORISED

Najważniejsze wydarzenia minionego tygodnia (#42.25)

7. Michael Kenworthy dołączył do Relativity Space jako wiceprezes ds. inżynierii

Michael Kenworthy, jeden z najbardziej znanych specjalistów w dziedzinie druku 3D w przemyśle, dołączył do firmy Relativity Space jako Vice President, Engineering. Wcześniej pełnił funkcję Chief Product Officer w Seurat Technologies i Divergent.

Relativity Space przeżywało trudny okres w ubiegłym roku, a przyszłość firmy wydawała się chwilowo zagrożona. Na szczęście w styczniu tego roku z pomocą przyszedł Eric Schmidt, były CEO Google (obecnie Alphabet Inc.), inwestując w spółkę. Dołączenie Kenworthy’ego do zespołu wydaje się potwierdzać, że firma ma już najgorsze za sobą.

CZYTAJ WIĘCEJ: www.linkedin.com

6. Zellerfeld uruchomił hub produkcji obuwia drukowanego 3D w Teksasie

Zellerfeld otworzył swoją pierwszą fabrykę w USA – w Austin, w stanie Teksas – rozszerzając sieć rozproszonej produkcji. Nowy ośrodek będzie obsługiwać rynek amerykański, eliminując potrzebę transatlantyckiego transportu i opłat celnych. Uruchomienie zakładu zbiegło się z premierą nowej drukarki 3D GEN3 firmy Zellerfeld. System ten jest trzykrotnie szybszy, umożliwia druk wielokolorowy i działa w pełni autonomicznie, co pozwala przejść z produkcji tysięcy do milionów spersonalizowanych butów rocznie.

CZYTAJ WIĘCEJ: www.voxelmatters.com

5. HP i Continuum Powders współpracują nad stopami do druku 3D o wysokiej wydajności

HP nawiązało współpracę z Continuum Powders w celu opracowania wysokowydajnych stopów metali do systemu Metal Jet S100 (technologia binder jetting). Wieloetapowy program rozpocznie się od charakterystyki zrównoważonego materiału OptiPowder M247LC – nadstopu niklu opracowanego przez Continuum.

Współpraca ma na celu optymalizację parametrów procesu w celu uzyskania gęstości powyżej 98% oraz potwierdzenia parametrów jakości lotniczej. Umożliwi to przemysłową produkcję odpornych na wysokie temperatury i korozję komponentów, zmniejszając ryzyka łańcucha dostaw i przyspieszając procesy produkcyjne dla klientów.

CZYTAJ WIĘCEJ: www.tctmagazine.com

4. Nanoe wprowadza nowy kompozyt ceramiczny o ultrawysokiej temperaturze topnienia

Nanoe wchodzi na rynek UHTC (Ultra High Temperature Ceramics) z nowym kompozytem ZrB₂-SiC przeznaczonym do ekstremalnych warunków w branży lotniczej i obronnej. Materiał jest dostępny zarówno w postaci proszku do tradycyjnych procesów, jak i filamentu do druku 3D.

Kluczową innowacją jest opracowanie składu umożliwiającego spiekanie bezciśnieniowe w temperaturze 2000°C. Rozwiązuje to istotne ograniczenie branży, ponieważ typowe UHTC wymagają spiekania pod ciśnieniem, co utrudnia tworzenie złożonych geometrii i ogranicza skalowalność. Firma podkreśla, że nowe rozwiązanie pozwala tworzyć skomplikowane kształty bez utraty gęstości materiału. Wśród pierwszych użytkowników znajdują się NASA i ONERA.

CZYTAJ WIĘCEJ: www.voxelmatters.com

3. Amnovis wysłał 100-tysięczny implant 3D w piątą rocznicę działalności

Belgijska firma Amnovis świętuje piątą rocznicę istnienia, wysyłając swój 100-tysięczny implant medyczny wydrukowany w 3D. Tym symbolicznym elementem był zatwierdzony przez FDA system stabilizacji stawu krzyżowo-biodrowego (SI fixation system), wprowadzony na rynek dzięki własnemu dossier regulacyjnemu firmy.

Amnovis zbudował silną pozycję w sektorach regulowanych, osiągając 99,9% akceptacji klientów i ponad 90% terminowych dostaw. Choć firma koncentruje się na wyrobach medycznych, produkuje również komponenty dla branży lotniczej i półprzewodnikowej.

CZYTAJ WIĘCEJ: www.3printr.com

2. Caracol pozyskał 40 mln dolarów w rundzie finansowania serii B

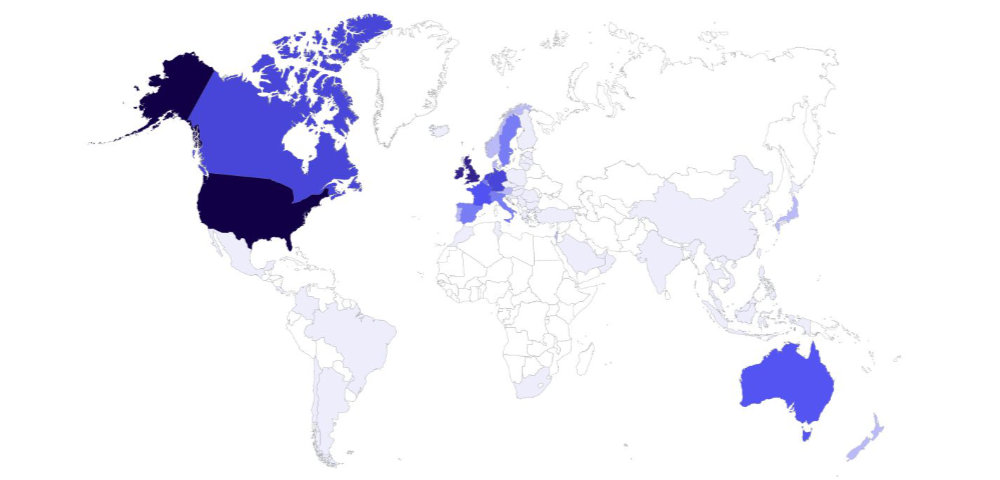

Caracol pozyskał 40 milionów dolarów w rundzie finansowania serii B, współprowadzonej przez Omnes Capital i Move Capital. Nadsubskrybowane finansowanie przyspieszy ekspansję międzynarodową firmy na rynki USA, Bliskiego Wschodu i regionu Azji i Pacyfiku.

Firma planuje rozwój swoich wielomateriałowych platform do robotycznej produkcji addytywnej, koncentrując się na oprogramowaniu i kontroli procesów opartych na sztucznej inteligencji. Caracol zwiększy również skalę druku metali dla branż lotniczej i energetycznej, opierając się na swojej globalnej bazie ponad 100 zainstalowanych systemów robotycznych.

CZYTAJ WIĘCEJ: www.voxelmatters.com

1. Bambu Lab wprowadza drukarkę 3D P2S

Bambu Lab zaprezentował nową drukarkę P2S – całkowicie przeprojektowaną wersję kultowej serii P1. Nowy model integruje technologie znane z serii H2, w tym ekstruder DynaSense oraz system Active Airflow.

Urządzenie wyposażono w 5-calowy ekran dotykowy, zaawansowany system wykrywania błędów oparty na AI oraz wymienną dyszę. W cenie zaledwie 519 euro P2S ma być wyjątkowo przystępnym i niezawodnym rozwiązaniem dla farm drukarek, łącząc kompaktowy design z wysoką produktywnością w masowej produkcji elementów końcowych.

CZYTAJ WIĘCEJ: www.bambulab.com