Nowojorski start-up PostProcess Technologies zawarł współpracę z jednym z największych laboratoriów ortodontycznych w Ameryce Północnej. Wspólnie będą pracować nad optymalizacją i automatyzacją post-porcessingu stomatologicznych wydruków 3D.

Zgodnie z raportem Wohlers Associates post-processing stanowi nadal barierę adaptacji technologii przyrostowych w biznesie. Według danych zawartych w publikacji, aż 26% kosztów wytworzenia detali techniką addytywną konsumują prace wykończeniowe – usuwanie naddatku materiału (żywicy, lub proszków), usuwanie podpór, czy szlifowanie / wygładzanie powierzchni. 14% kosztów pochłaniają prace poprzedzające drukowanie 3D. Sam proces powstawania detali (w tym materiały eksploatacyjne) to niespełna 60% kosztu produkcji.

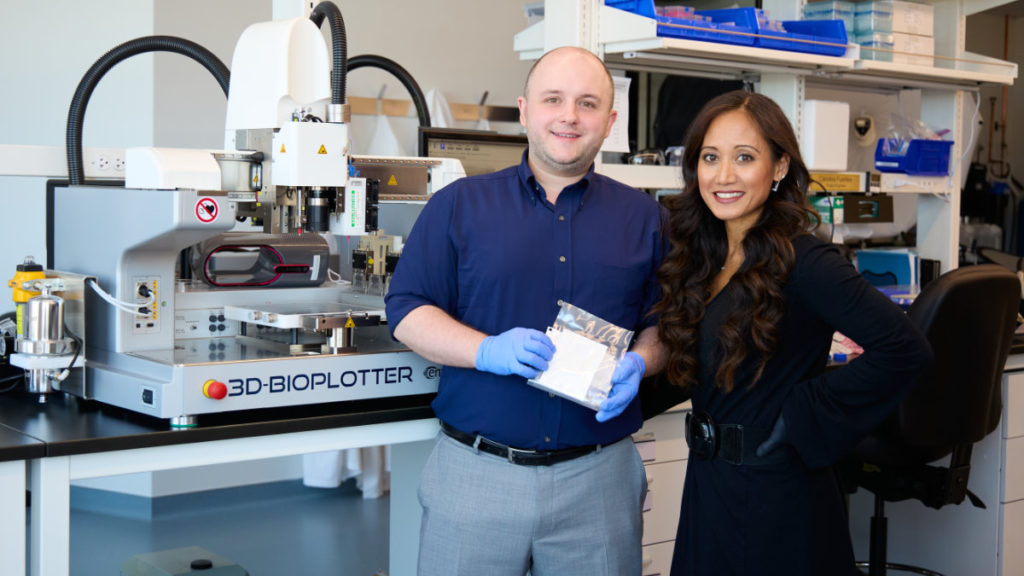

Nic więc dziwnego, ze firmy skupiają się na optymalizacji czynności prowadzonych już po właściwym procesie druku 3D. Rozwiązania amerykańskiej firmy PostProcess Technologies usprawniają cały proces wytwórczy. Ich urządzenie RADOR służy do wygładzania powierzchni oraz usuwania nadmiaru niespieczonego proszku z powierzchni wydruków 3D wykonywanych w technologii SLS. Jak mówi przedstawiciel laboratorium ortodontycznego współpracującego z PostProcess Technologies, wdrożone rozwiązanie pozwoliło nie tylko na zwiększenie wydajności produkcji, ale również podniosło jakość realizowanego produktu przy znacznie mniejszym zaangażowaniu zasobów ludzkich.

Laboratorium zajmuje się m.in. produkcją alignerów, czyli przezroczystych nakładek na zęby, które stanowią coraz popularniejszą alternatywę dla aparatów ortodontycznych. Przewagą rozwiązania jest geometria dostosowana do indywidualnego kształtu zębów pacjent.

Producenci przekonali się, że ekonomiczną metodą tworzenia spersonalizowanych nakładek jest technologia druku 3D – model zgryzu zębów jest drukowany, a następnie służy jako model do termoformowania przeziernej nakładki o kształcie zgryzu pacjenta. Tutaj, kluczowe znaczenie ma post-processing modeli – wygładzenie powierzchni i usunięcie niespieczonego proszku z szczelin oraz przestrzeni. To daje gwarancje stworzenia alignera dopasowanego do konkretnego użytkownika, z którego będzie można korzystać bez dyskomfortu. Urządzenie RADOR wykorzystuje wibracyjną metodę podwójnego usuwania proszku i polerowania drukowanych części, stosując technikę zapewniający równomierne oczyszczania wydruków 3D.

Inną techniką wykorzystywaną do druku 3D modeli do termoformowania alignerów jest metoda MJF. Na tę technologię zdecydował sie jeden z popularnych producentów alignerów – SmileDirect, który w swoim parku maszynowym umieści 49 drukarki 3D HP Jet Fusion pozwalające na ciągłą produkcję addytywną. Przy takiej ilości maszyn możliwe jest wytworzenie nawet 50 000 tysięcy form do termoformowania przezroczystych nakładek w ciągu jednej doby.

Źródło: 3dprintingindustry.com