Srebrna medalistka olimpijska w strzelaniu na 10 metrów z pistoletu pneumatycznego Celine Goberville oraz jej siostra Sandrine – aktualna mistrzyni Francji w tej samej dyscyplinie, korzystają ze sprzętu sportowego stworzonego w technologii 3D na drukarce polskiej firmy Zortrax. Dzięki zastosowanej technologii sprzęt jest lżejszy, a jakość wydruku gwarantuje wysoką precyzję strzału.

Realizacją projektu zajęła się francuska firma Athletics 3D, produkująca spersonalizowane wyposażenie dla profesjonalnych sportowców. Bazując na wcześniej wykorzystywanym elemencie rękojeści pistoletu pneumatycznego (standardowo wykonywanego z drewna) specjaliści opracowali wirtualny model na podstawie skanu 3D, który następnie został wytworzony w technologii addytywnej.

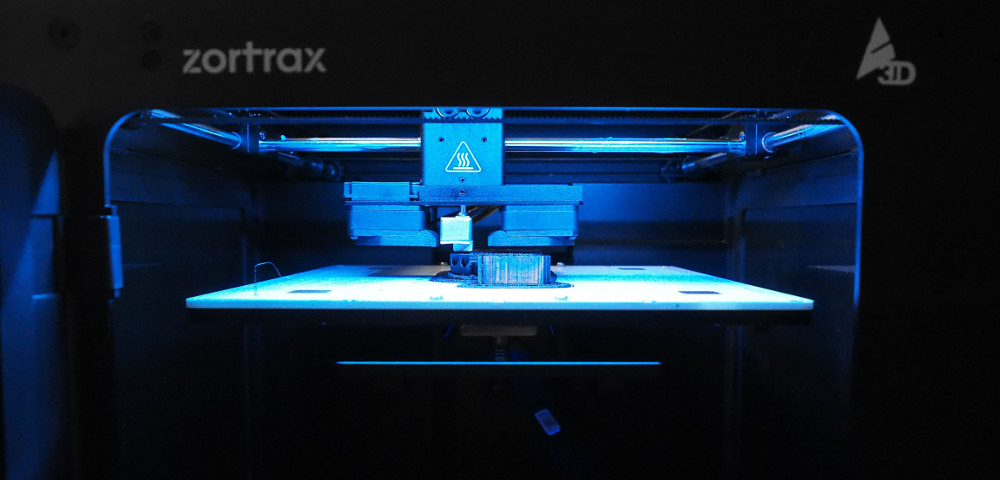

Jeśli chodzi o szczegóły techniczne, wykorzystano urządzenie Zortrax M200 Plus w połączeniu materiałem Z-ULTRAT, który zapewnił najwyższa jakość wykonania i wytrzymałość, połączoną z niską wagą wydruku 3D.

To właśnie chęć redukcji wagi pistoletu była impulsem do wprowadzenia innowacji w sprzęcie francuskich mistrzyń olimpijskich – projekt standardowego uchwytu pistoletu pneumatycznego powstał w 1992 roku, od tego czasu nie był ulepszany ani znacznie zmieniany.

W przypadku wspomnianej dyscypliny olimpijskiej, zawodniczki wykonują 40 strzałów w czasie krótszym niż godzina – wtedy to najmniejsze niuanse, jak waga elementów czy dopasowanie rękojeści do dłoni zawodnika mogą zaważyć na celności strzałów. Nic więc dziwnego, że współpracownicy zawodników odpowiedzialni za optymalizację sprzętu szukają nowych rozwiązań, starając się, aby wyczerpujące treningi nie poszły na marne i doprowadziły do wygranej.

W przypadku standardowych metod produkcji każda zmiana w konstrukcji rękojeści wiąże się z dodatkowymi kosztami materiału (drewna) jak i nakładami czasu – czas wyrzeźbienia rękojeści szacowany jest na około tydzień. Wytworzenie modelu w technologii druku 3D umożliwiło o wiele tańszą produkcję detalu dostosowanego do potrzeb zawodniczek. Pierwsze testy zoptymalizowanego pistoletu pneumatycznego zakończyły się powodzeniem – zawodniczka w ramach zasad rundy kwalifikacyjnej zdobyła 391 punktów z możliwych 400.

Nie był to jednak koniec prac – specjaliści cały czas pracowali nad optymalizacją elementów, zmieniając m.in. ich grubość dla poprawienia stabilności sprzętu oraz kilka innych drobnych szczegółów, które dały mierzalny efekt. Opłacalność wykonywania krótkich serii produktów to ogromna zaleta druku 3D – dzięki temu możliwe było nanoszenie zmian w wirtualnym modelu na bieżąco i wykonywanie kolejnych prototypów.