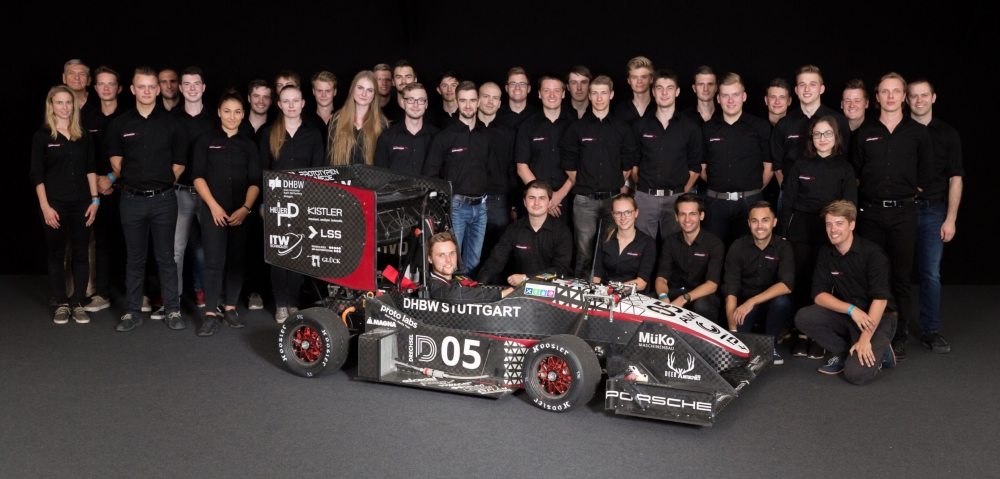

Każdego roku na Uniwersytecie Duale Hochschule w Baden-Württemberg w Niemczech, odbywają się studenckie wyścigi „Student Formula”. Podczas wydarzenia uczelnie z całej Europy uczestniczą i prezentują samochody wyścigowe, które ich studenci opracowali i zbudowali specjalnie na wyścig. Pojazdy są oceniane przez jury, które bierze pod uwagę takie kategorie, jak prędkość, opracowana technologia i bezpieczeństwo oraz aspekt marketingowy i designu. Konkurs pozwala studentom na zastosowanie rozwiązań inżynieryjnych, które mogą obejmować szereg aspektów technologicznych – począwszy od inżynierii mechanicznej po aerodynamikę i metrologię.

Studenci z zespołu DHBW Engineering Stuttgart eV w pracach nad swoim bolidem korzystali z ręcznego skanera laserowego 3D SHINING 3D, FreeScan X5. Jest to metrologiczny skaner laserowy przeznaczony do skanowania dużych obiektów z dokładnością do 0,03 mm i precyzją objętościową do 0,02 mm + 0,08 mm / m. Za pomocą systemu przecinających się laserów urządzenie jest w stanie skanować obiekty, z którymi trudniej radzą sobie bardziej popularne skanery światła strukturalnego – w tym ciemniejsze / czarne obiekty i powierzchnie odbijające światło.

Studenci z zespołu DHBW Engineering Stuttgart eV zeskanowali istniejący bolid w celu naniesienia zmian projektowych do jego najnowszej wersji. Celem było poprawienie wydajności przy użyciu zebranych informacji i analizie danych skanowania 3D, aby uzyskać lepsze wyobrażenie o tolerancjach dla procesu produkcyjnego. Dane wyjściowe mogły być wykorzystane także do kontroli poziomu metrologicznego i inżynierii odwrotnej, umożliwiając korekcję powierzchni w procesie produkcyjnym. Dzięki skanerowi SHINING 3D i odpowiednim narzędziom programistycznym osiąga się to poprzez wysoce zautomatyzowany proces, który wymaga minimalnej pracy ręcznej.

Aby znaleźć się w czołówce konkursu, studenci muszą poświęcić wiele czasu i energii w projekt rok po roku. Aby lepiej zbadać problemy z tolerancją pojawiające się podczas procesu produkcyjnego i wykorzystać tę wiedzę w kolejnych latach, bolid został początkowo pokryty markerami, a następnie zeskanowany na całej powierzchni za pomocą FreeScan X5. Po zakończeniu tej fazy studenci zeskanowali bolid za pomocą ręcznego skanera laserowego. Co ważne, cały pojazd można było odtworzyć cyfrowo za pomocą jednego skanu 3D, bez konieczności ręcznego składania pojedynczych skanów w oprogramowaniu. Oszczędziło to znaczną ilość czasu, ponieważ nie było potrzeby np. ręcznego wyrównywania skanowanych danych – jest to wykonywane przez oprogramowanie.

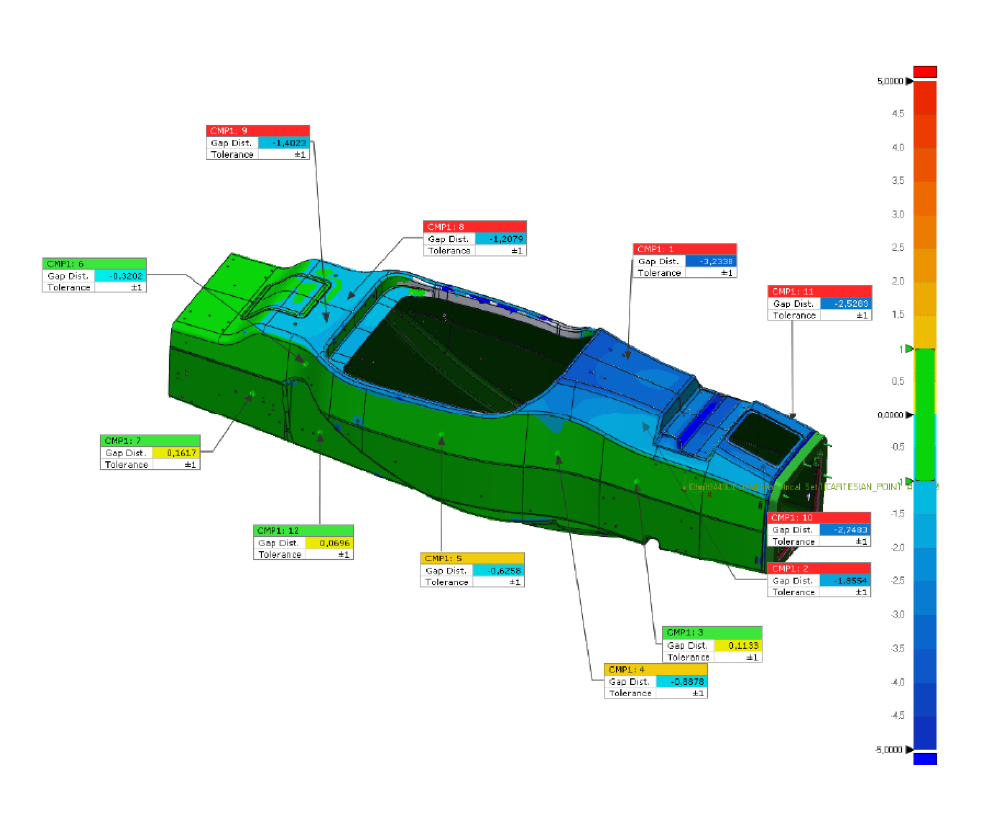

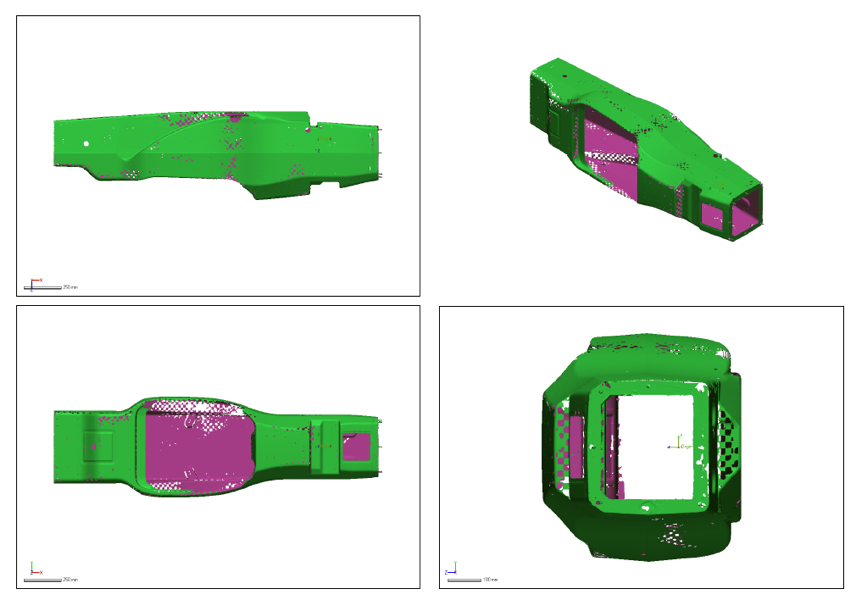

Oprogramowanie FreeScan przetwarza obraz i tworzy model 3D ze zeskanowanych danych i pozwala na eksport model jako plik STL. Pozyskany model 3D pozwolił studentom na identyfikację wszelkich odchyleń prezentowanych przez nowy pojazd w porównaniu z jego oryginalnym projektem CAD. Poniższy obraz po lewej stronie pokazuje dane uzyskane ze skanowania 3D, podczas gdy obraz po prawej pokazuje dane z oryginalnego modelu CAD. Oba modele można porównać w celu ustalenia tolerancji z niezrównaną precyzją. Raport z inspekcji pokazuje porównanie części z CAD w mapie kolorów, co ułatwia zrozumienie odchyleń.

Jako że istotne części bolidu jak pasy bezpieczeństwa, są później mocowane do otworów montażowych, niezwykle ważne było ustalenie informacji o dokładności spasowania elementu. Te drobne szczegóły odróżniają nowoczesne rozwiązania inżynieryjne od przestarzałych tradycyjnych metod. Dzięki FreeScan X5 studenci byli w stanie zdigitalizować cały proces wytwórczy i ograniczać błędy, na które podatne są tradycyjne narzędzia pomiarowe.

Źródło: materiały prasowe