OT4 Orthopädietechnik GmbH opracowuje, projektuje i wytwarza zindywidualizowane ortezy dla pacjentów z wykorzystaniem technologii druku 3D. Jako partner firm ortopedycznych, klinik i lekarzy, niemiecka firma z siedzibą w Monachium oferuje innowacyjne i nowoczesne procesy produkcyjne, łączące w sobie indywidualność i niezrównaną jakość. Misją OT4 jest opracowanie całkowicie nowych rozwiązań pod kątem istniejących schorzeń oraz wdrażanie nowych pomysłów w każdym ze swoich produktów w branży ortopedycznej.

Na przestrzeni lat OT4 stosowało różne techniki druku 3D (m.in. SLS), ale stanęła przed wyzwaniem doboru technologii, która bardziej odpowiada jej potrzebom oraz znalezienia najodpowiedniejszego oprogramowania CAD. Stosowane wcześniej technologie druku 3D wymagały kosztownych materiałów i procesów, a elementy wytwarzane były kruche i podatne na uszkodzenia. Dodatkowo pod względem kosmetycznym i estetycznym produkty końcowe nie stały na odpowiednim poziomie. W rezultacie firma poszukiwała nowej technologii druku 3D dla swoich rozwiązań.

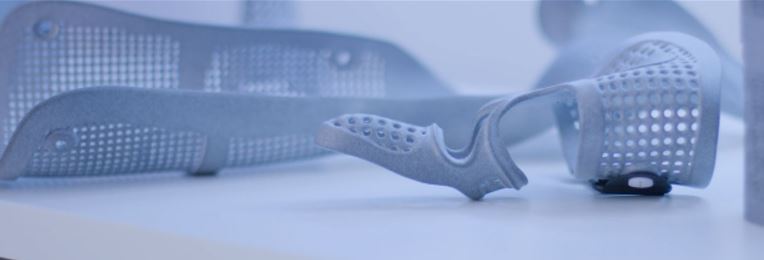

Kask ochronny OT4 stosowany jest po zabiegach, w których usuwane są kości czaszki (lub ich części, np. podczas kraniektomii), przez co mózg traci część swojej bariery ochronnej. Ważne jest, aby pacjent posiadał lekką, wentylowaną i optymalnie dopasowaną osłonę chroniącą głowę. Ortezy palców i dłoni pomagają chronić i podpierać stawy oraz utrzymują prawidłowe ułożenie stawów palców. Za pomocą szyny można unieruchomić staw w konkretnej pozycji lub zwiększyć mobilność zablokowanego stawu. Zazwyczaj w takich przypadkach nie stosuje się ortez, ale OT4 zdecydowało się na przebadanie technologii zapewniających bardziej elastyczne produkty.

Z kolei Dynamiczna Orteza Stawu Skokowego (DAFO) to handlowa nazwa ortezy kończyny dolnej, która zapewnia cienkie, elastyczne i zewnętrzne podparcie stopy, kostki i/lub dolnej części nogi. Urządzenia te ściśle dopasowują się do kostki i korygują deformacje stopy w konkretnych punktach nacisku. Pomagają też poprawić mobilność i stabilność stawu skokowego. Ortezy DAFO, zaprojektowano tak, by pomóc pacjentom w utrzymaniu funkcjonalnej pozycji, poprawiają stabilność, umożliwiają stanie i chodzenie. Aby pacjenci mogli prawidłowo stosować i wykorzystać wszystkie zalety DAFO, należy wykonać je z elastycznego materiału, który umożliwia ortezie poruszanie się wraz z ciałem pacjenta.

OT4 przeszło z technologii SLS na MJF z uwagi na wyższą jakość i wytrzymałość części, możliwą dzięki zastosowaniu w druku materiału HP 3D HR PA 11.

„HP 3D HR PA 11 to dla nas nowy, fantastyczny materiał, gdyż jest bardziej dynamiczny” – powiedział Ian Spring, Szef Działu Projektowania w OT4. „Dla nas to jeden z ważnych priorytetów. Wytwarzamy produkty, które mają kontakt z ludzkim ciałem. Ludzie cały czas się poruszają, więc materiał też musi się poruszać”. Andreas Flamm, CEO OT4 dodaje „ortezy muszą stale wytrzymywać znaczne siły wydłużające i muszą być elastyczne. Cienkościenny druk 3D z użyciem HP PA 11 zapewniło nam dobre wyniki. Nasze produkty mogą też być cieńsze, lżejsze, łatwiejsze w czyszczeniu i bardziej przyjazne dla skóry”.

Aby wytworzyć kask ochronny dla pacjentów po kraniektomii lub zabiegach usunięcia części mózgu, ortotycy na całym świecie stosowali gips do wymodelowania kasku wokół głowy pacjenta, używając otwartej czaszki do dopasowania i uformowania urządzenia. Dzięki technologii HP MJF, OT4 wykorzystuje bezdotykowy proces skanowania 3D. HP MJF i oprogramowanie OT4 pomagają w tworzeniu lżejszych produktów o cieńszych ściankach i lepszym przepływie powietrza, co zapewnia pacjentom większy komfort.

Dzięki właściwościom elastycznym i zwiększonemu wydłużeniu przy zerwaniu HP 3D HR PA 11 ortotycy mogą np. dopasować ortezę ręki i DAFO do konkretnych potrzeb pacjenta, osiągając jednocześnie niezbędną elastyczność i trwałość. Dzięki technologii MJF OT4 może obecnie wytwarzać produkty bez konieczności kosztownej obróbki końcowej. Części wytworzone dzięki technologii HP MJF mają takie same właściwości w osiach XYZ, co oznacza, że przestrzeń komory roboczej można zmaksymalizować dla każdego zadania produkcyjnego i przy optymalnym zagnieżdżeniu, co z kolei pomaga zmniejszyć koszty.

„Dzięki zastosowaniu HP Multi Jet Fusion możemy zmniejszyć koszty o 30% w porównaniu z innymi technologiami” – powiedział Spring.

HP MJF to w praktyce mocniejsze, bardziej wytrzymałe elementy, dzięki czemu produkty końcowe są lepsze nie tylko pod względem technicznym, ale także prezentują się bardziej estetycznie. Technologia druku HP 3D pozwala też ortotykom zaoszczędzić czas: „Dzięki HP MJF ortotycy w OT4 w zależności od elementu mogą zaoszczędzić nawet 10 godzin pracy w porównaniu z innymi powszechnie stosowanymi technologiami” – mówi Flamm.

„Drukowanie 3D przy wykorzystaniu HP Multi Jet Fusion umożliwia wytwarzanie całkowicie nowych produktów o funkcjonalności, która do tej pory nie była osiągalna” – mówi Flamm. „Zanim HP wprowadziło na rynek tę nową technologię, nie mogliśmy dostarczać produktów o takiej samej trwałości i jakości w tak krótkim czasie”. Spring dodaje: „Możemy wprowadzać nowe elementy i nowe funkcje oraz poprawić jakość życia naszych pacjentów jeszcze bardziej”.

Przedsiębiorstwa zainteresowane przetestowaniem lub zakupem technologii druku 3D HP Multi Jet Fusion zachęcamy do kontaktu z firmą Integart Sp. z o.o.

Źródło: www.drukarki3dhp.pl