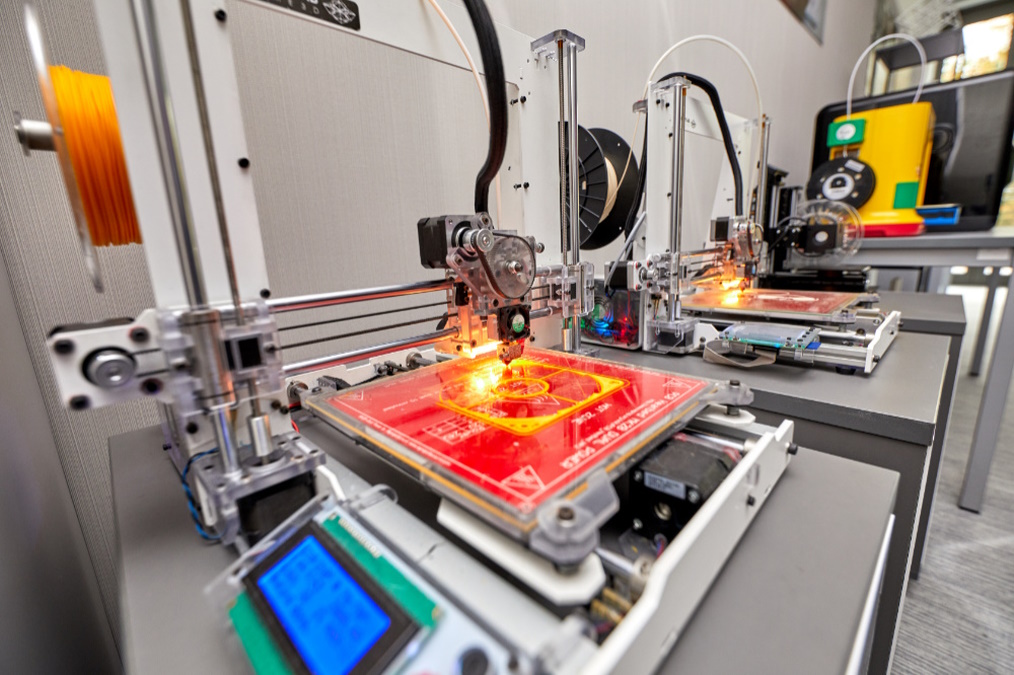

Tak jak jesteśmy w stanie oszacować ile mamy w Polsce producentów drukarek 3D i materiałów eksploatacyjnych oraz firm zajmujących się ich sprzedażą, tak prawdziwie karkołomnym zadaniem jest próba policzenia firm świadczących usługi druku 3D, szumnie nazywanych drukarniami 3D. Powód jest prozaiczny – niskobudżetowe drukarki 3D typu FDM są coraz tańsze, próg wejścia w branżę coraz niższy, a popularność technologii przyrostowych zwiększa się z roku na rok. Ktoś kto kupił sobie niskobudżetową drukarkę 3D jest w stanie już po trzech – czterech miesiącach rozpocząć działalność usług druku 3D. Przyrost firm tego typu jest tak duży, że znalezienie ciekawej i oryginalnej nazwy z przyrostkiem „3D” staje się równie trudne jak założenie sensownego adresu e-mail na Gmailu.

Problem z tego typu firmami jest zwykle ten sam – każda z nich robi dokładnie to samo, przy użyciu tych samych urządzeń i prędzej czy później próbuje pozyskać klientów obniżając ceny usług. Mechanizm ten oraz wynikające z niego problemy i zagrożenia opisywaliśmy na łamach portalu już kilkakrotnie. Dziś chciałbym zwrócić uwagę na inny aspekt – stosunkowo wąski horyzont czasowy dla tego typu działalności, związany stricte ze specyfiką technologii FDM oraz nowych metod wytwarzania przestrzennego, które właśnie wchodzą na rynek.

Popularność usług druku 3D opartych o druk 3D z termoplastów jest oparty o trzy fundamenty:

- dużą popularność tej technologii i mnogość firm świadczących usługi tego typu

- brak świadomości wśród odbiorców o istnieniu alternatywnych rozwiązań

- niską cenę usług.

Jeśli chodzi o pierwszy i drugi fundament, to jest to coś co zaczyna się zmieniać. Chociaż sami od dawna nie świadczymy usług druku 3D, w dalszym ciągu otrzymujemy wiele zapytań o możliwość wydrukowania różnych detali. W tym roku po raz pierwszy zauważyliśmy wśród klientów tendencję do poszukiwania alternatyw dla druku 3D z termoplastów. Coraz więcej osób i firm potrzebuje rozwiązań cechujących się dużo wyższą dokładnością niż to co jest w stanie zagwarantować niskobudżetowy FDM, jak również możliwościami samych materiałów. Tylko w przeciągu ostatnich dwóch tygodni otrzymaliśmy zapytania o materiały wysokotemperaturowe, zdolne wytrzymać pracę w temperaturach powyżej 200°C. Co ważne – nikt nie pyta o plastik. Firmy są zainteresowane konkretnym rozwiązaniem, a nie tym o jaki materiał będzie ono oparte?

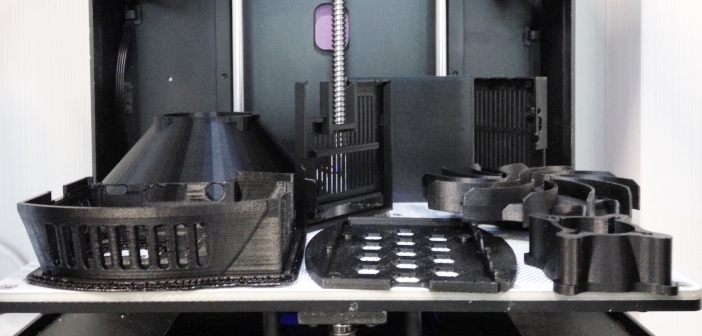

Na przestrzeni ostatnich kilku lat wiele firm miało okazję przetestować już możliwości jakie daje niskobudżetowy druk 3D z PLA lub ABS. Niektórym to w pełni wystarczyło – dla innych był to dopiero wstęp do dalszych poszukiwań. Ludzie zaczynają rozumieć, że technologie przyrostowe to dużo więcej niż termoplasty i eksplorują obszary zarezerwowane dla żywic światłoutwardzalnych i metali. Coraz więcej osób odkrywa metodę SLS, za pomocą której może w szybkim czasie wydrukować dużą liczbę detali o skomplikowanej geometrii.

To co utrzymuje wysoką pozycję niskobudżetowego druku 3D w technologii FDM to wciąż trzeci fundament, czyli niska cena. Jednakże i tu powoli widzimy pierwsze oznaki zmian… Ktoś kto potrzebował wysokiej jakości detal i zamówił tani wydruk 3D wykonany na domowej Prusie i3 z PLA, z 20%-wym wypełnieniem, w pierwszej chwili zniechęcił się do technologii addytywnych, ale z czasem zaczął odkrywać różnice i alternatywy. Teraz powoli zaczyna się przekonywać na powrót do druku 3D, ale w całkowicie odmiennym wydaniu.

To oczywiście dopiero pierwsze oznaki zmian – zalążki trendów, jednakże są one na tyle zauważalne, że można śmiało zacząć o nich pisać.

Drugim istotnym aspektem jest wejście na rynek nowych metod wytwarzania przyrostowego, w rodzaju super szybkiej i precyzyjnej technologii CLIP autorstwa Carbon, Multi Jet Fusion HP czy druku 3D z ciekłego metalu i ceramiki XJet. Wszystkie trzy wprowadzają zupełnie nową jakość i w przyszłości (w perspektywie najbliższych 3-5 lat) mogą zdominować rynek. Chociaż cena każdego z tych systemów produkcyjnych jest wciąż bardzo wysoka – i co za tym idzie, ceny usług wykonanych na tego typu maszynach również będą drogie, mogą zaoferować coś, co jest poza zasięgiem możliwości dzisiejszych, popularnych drukarek 3D.

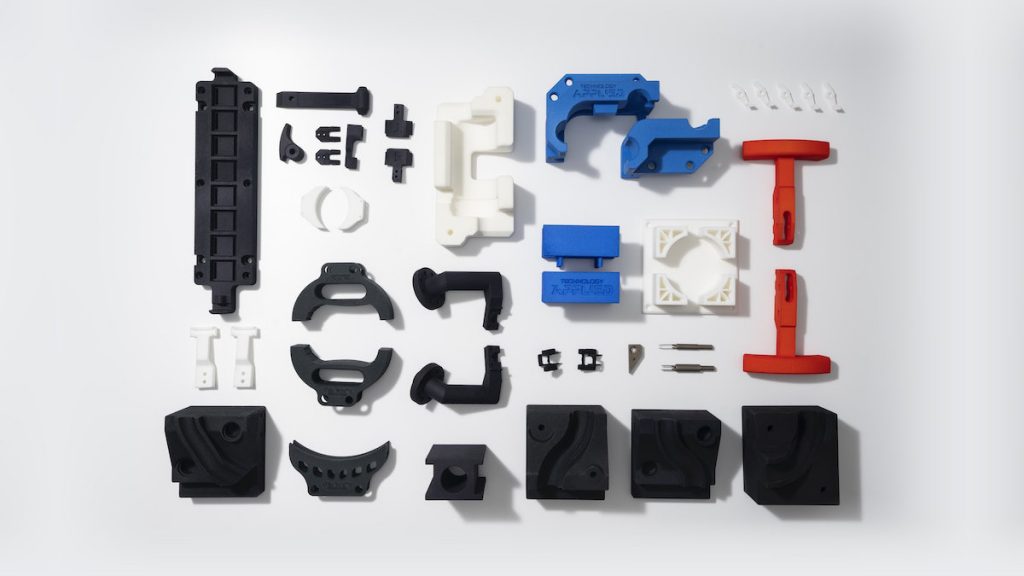

Czy oznacza to zatem, że drukarnie 3D oparte wyłącznie o FDM są skazane na wymarcie? Nic bardziej mylnego – będą musiały jednak zmienić specyfikę swojej działalności, aby być w stanie konkurować z nowymi rozwiązaniami. Tak jak już wielokrotnie podkreślaliśmy, druk 3D z termoplastów – mimo swoich licznych wad i ograniczeń, nie zniknie z rynku (przynajmniej nie w ciągu najbliższej dekady). Na chwilę obecną żadna technologia przyrostowa nie jest w stanie drukować z tych samych materiałów, jakie wykorzystuje się we wtrysku (np. ABS), zatem zapotrzebowanie na wydruki z nich nie spadnie.

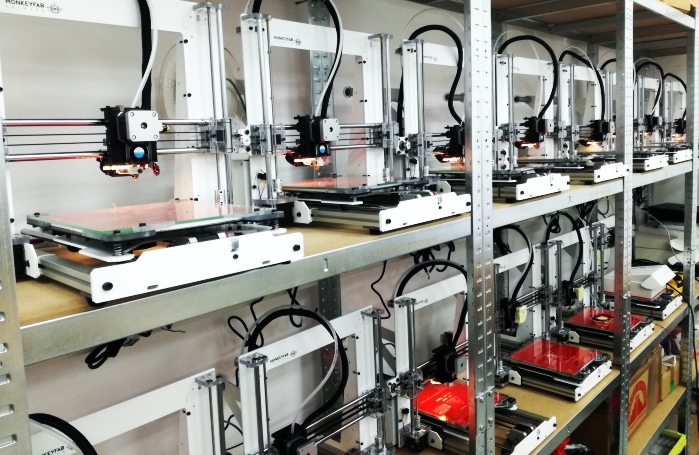

Jednakże aby pozostać w grze, konieczne będzie inwestowanie w coraz to lepsze i wydajniejsze urządzenia, zdolne pracować np. z materiałami specjalistycznymi (PEEK, Ultem, POM, czy Z-ESD Zortraxa). Wraz z rosnącym zapotrzebowaniem na produkcję niskoseryjną zróżnicowanych detali, bądź ich personalizację, prym będą wiodły firmy wyposażone w duże farmy drukarek 3D, liczące po kilkanaście-kilkadziesiąt urządzeń, zdolnych do szybkiej reakcji na zamówienia liczące kilkadziesiąt – kilkaset sztuk detali.

Warto mieć tego wszystkiego świadomość prowadząc dziś działalność usługową opartą o 1 – 2 drukarki 3D typu FDM, bądź myśląc o rozpoczęciu działalności w tym obszarze. Do 2020 r. obecny obraz sytuacji nie powinien drastycznie się zmienić – po tym czasie może okazać się, że dzisiejsze maksimum będzie najniższym progiem wejścia w tą branżę.