Pojęcie „Industry 4.0” pojawia się coraz częściej w kontekście zmian dotykających sektor przemysłowy. Wizja maszyn, procesów i systemów połączonych w tzw. inteligentne sieci wydaje się stawać coraz bardziej realna. Czy jednak przedsiębiorstwa są gotowe na implementacje tak nowoczesnej technologii? A co najważniejsze – czy wiedzą jak to robić?

9 stycznia br. IDC (International Data Corporation) zaprezentowało wyniki raportu „Cyfrowa transformacja w sektorze produkcyjnym – wizja Przemysłu 4.0 a rzeczywistość„. Badanie zostało przeprowadzone na zlecenie Dassault Systèmes – firmy specjalizującej się w oprogramowaniu do projektowania 3D – przede wszystkim Solidworksa, która w istotny sposób przyczynia się do rozwoju koncepcji Przemysłu 4.0 na świecie.

Analiza bieżącego stanu inicjatywy wdrażania technologii czwartej rewolucji przemysłowej w Niemczech pozwoliła specjalistom z IDC na wysnucie następujących wniosków:

- przemysł 4.0 cieszy się coraz większym zainteresowaniem ze strony specjalistów i menadżerów w Niemczech,

- przeszkodą na drodze do implementacji nowych metod produkcji jest stworzenie jednolitej bazy danych i zarządzanie działań pomiędzy departamentami.

Na podstawie zgromadzonych danych wiadomo, że udział menedżerów i specjalistów, zaangażowanych w Przemysł 4.0 wzrósł przez ostatnie dwa lata o blisko 20%, osiągając poziom 53%. Jak przyznaje starszy konsultant IDC, przewiduje się, że do 2019 r. 3/4 przedsiębiorstw przemysłowych zmieni swój łańcuch wartości poprzez cyfrowo zsieciowane procesy i obiekty. Wpłynie to na podniesienie zdolności reagowania i wydajności (o około 15%). Według ekspertów, to ostatni moment aby wkroczyć w fazę Przemysłu 4.0 i nie zostać zdystansowanym przez konkurentów.

Chociaż odnotowany został wzrost ilości projektów wdrażających nową technologię do firm, to postęp w ich realizacji jest nikły. Za główne przyczyny pracownicy podają zbyt czasochłonne wewnętrzne procesy koordynacyjne, co skutkuje zmniejszeniem obrotów firmy. Tylko 5 procent badanych przedsiębiorstw przemysłowych posiada obecnie centralną platformę danych, która łączy wszystkie etapy łańcucha wartości.

Wartym podkreślenia jest fakt, że blisko 70% badanych firm pracuje nad opracowaniem wspólnej bazy danych, co niewątpliwie wpłynie na przyspieszenie wymiany informacji w łańcuchu wartości. Odsetek firm inwestujących w wdrożenie technologii Przemysłu 4.0 w przeciągu dwóch lat wzrósł trzykrotnie.

Mimo napotykanych trudności firmy rozwijają inicjatywy czwartej rewolucji przemysłowej. Pokazują one, jak ściślejsza koordynacja w ramach łańcucha wartości pozwala elastycznie reagować na nowe wymagania, a tym samym szybciej obsługiwać klientów.

Jakie zatem rozwiązania rekomendują specjaliści? Przede wszystkim wprowadzenie zmian w organizacji firmy przy ciągłym poszerzaniu wiedzy o cyfryzacji, a także otwarcie silosu danych przy uwzględnieniu ich bezpieczeństwa.

Na podstawie swoich obserwacji ekspertom z IDC udało się opracować kilka zaleceń, które mogą pomóc firmom w w osiągnięciu kolejnego etapu na drodze do Przemysłu 4.0. Kluczem jest odejście od tzw. „silosowego” podejścia do danych (gromadzenie, bez udostępniania) i ustalenie obszarów działalności, w których inicjatywa może przynieść wymierną wartość. Przy promowaniu cyfryzacji nie można zapominać, że priorytetem jest bezpieczeństwo danych.

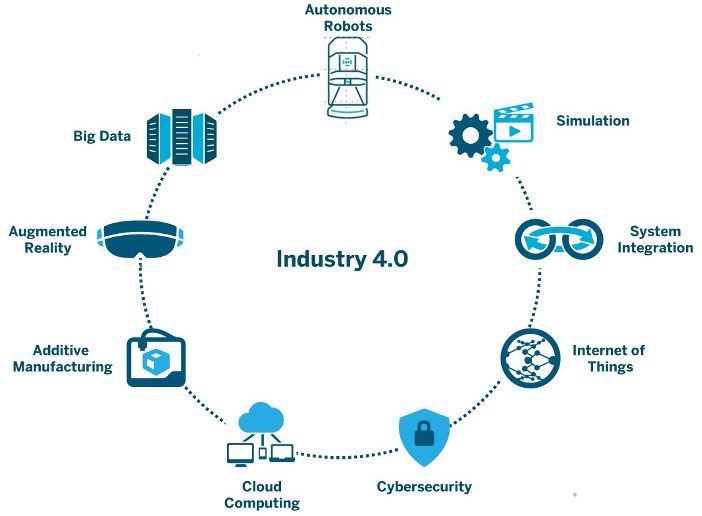

Według ekspertów cyfryzacja prowadzi do tworzenia nowych technologii i poszerza możliwości ich zastosowania. Jak pokazują badania ponad 30 % przedsiębiorstw przemysłowych planuje implementacje w ciągu tzw. wearable devices czy rozszerzonej rzeczywistości w produkcji i w inżynierii, które stają się coraz bardziej powszechne.