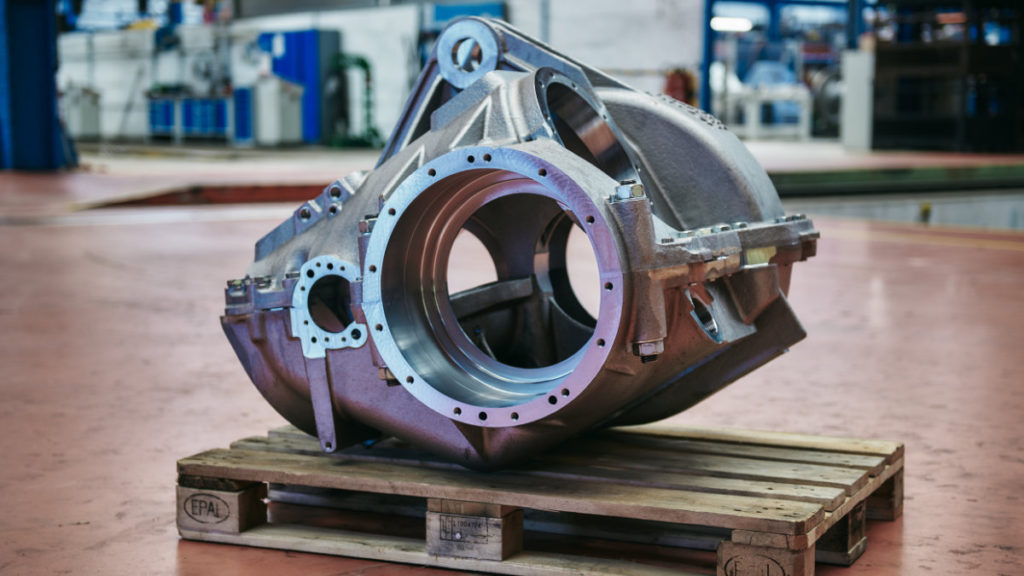

Deutsche Bahn (DB) osiągnęło liczbę 100.000 części zamiennych wyprodukowanych przy użyciu technologii druku 3D. 100-tysięczna część to obudowa przekładni do lokomotyw manewrowych. Przy objętości prawie jednego metra sześciennego i wadze 570 kilogramów jest to największa i jednocześnie najcięższa część drukowana 3D, z której korzysta grupa. Część zamienna jest niezbędna do eksploatacji lokomotywy manewrowej – bez niej pojazd stoi nieruchomo i nie może być eksploatowany. Docelowo, dzięki wyższej szybkości i wydajności jaką oferuje technologia druku 3D, skorzysta na tym ok. 370 lokomotyw, ponieważ będzie można je szybciej naprawiać i ponownie wykorzystywać w operacjach manewrowych.

Przy zastosowaniu konwencjonalnych metod wytwórczych, część byłaby dostępna tylko u producenta lokomotyw z długim czasem dostawy wynoszącym średnio dziesięć miesięcy. Decydując się na replikę w technologii druku 3D, DB skróciło czas dostawy do dwóch miesięcy. Nowa obudowa skrzyni biegów jest produkowana w procesie Binder Jetting, gdzie piasek jest łączony ciekłym spoiwem, takim samym jakie są stosowane w odlewnictwie, aby stworzyć formy i rdzenie do późniejszego odlewania części.

Obudowa skrzyni biegów jest częścią cyfrowego magazynu, który DB stale rozwija. Modele 3D części zamiennych są przechowywane w bazie danych i w razie potrzeby można je szybko i łatwo wyprodukować przy pomocy drukarek 3D. Oszczędza to przestrzeń logistyczną, koszty magazynowania, skraca czas dostaw i łańcuchy logistyczne – a tym samym tworzy pełną niezależność od firm trzecich. W ostatnich latach globalne kryzysy, takie jak pandemia C19 czy wojna na Ukrainie, ujawniły podatność na kryzysy złożonych łańcuchów dostaw.

DB zapewnia również zwiększenie zrównoważonego rozwój. Krótsze odległości i mniejsze fizyczne magazyny pozwalają uniknąć emisji CO2 i marnowania zasobów w wyniku tworzenia zapasów. Ponadto druk 3D sam w sobie oszczędza zasoby, ponieważ do produkcji wykorzystywany jest tylko faktycznie potrzebny surowiec. Jest to bardziej ekonomiczne niż obróbka skrawaniem, w których części są frezowane z bloku materiału. Ponadto druk 3D wydłuża cykle życia pojazdów, ponieważ na drukarkach 3D można produkować również komponenty, które nie są już dostępne u producenta.

Tak komentuje to Daniela Gerd tom Markotten – członek zarządu DB ds. cyfryzacji i technologii: „Druk 3D zmienia serwis i konserwację. Oszczędza czas, pieniądze i zasoby, ponieważ możemy produkować części zamienne za naciśnięciem jednego przycisku dzięki „cyfrowemu magazynowi” i nie potrzebujemy dużych zapasów. W czasach globalnych wąskich gardeł w dostawach i niedoborów surowców druk 3D jest ważniejszy niż kiedykolwiek”.

DB jest światowym liderem w druku 3D dla branży kolejowej. To, co zaczęło się w 2015 roku od prostszych części zamiennych, takich jak plastikowy wieszak na ubrania, rozrosło się do 100.000 części do ponad 500 różnych zastosowań. Coraz więcej z nich ma znaczenie operacyjne. Obejmuje to również części stalowe, takie jak pokrywy łożysk zestawów kołowych do lokomotyw manewrowych, łącznik skrzynkowy do pociągów ICE lub obudowy skrzyni biegów do lokomotyw manewrowych. Obecnie w cyfrowym magazynie przechowywanych jest około 1000 wirtualnych modeli. Do 2030 r. w ten sposób na magazynie ma być przechowywanych około 10.000 różnych komponentów.

DB wykorzystuje do produkcji własne drukarki 3D i sieć partnerską. Pod koniec 2016 roku Grupa uruchomiła sieć „Mobility goes Additive”. Ponad 140 firm – od producentów drukarek 3D i dostawców usług druku 3D, po uniwersytety i start-upy – współpracuje aby wspólnie promować innowacje. Stosowane są różne procesy druku 3D, w tym FDM/FFF, SLM i Binder Jetting.

Źródło: www.deutschebahn.com

Zdjęcie: www.mediathek.deutschebahn.com (materiały prasowe / wszystkie prawa zastrzeżone)