Właściwości hydrożeli w ostatnich latach są szeroko eksploatowane w branży medycznej w formie m.in. opatrunków, z uwagi na połączenie wysokiej absorpcji substancji organicznych z jednoczesnym nawilżeniem nawet głębokich partii naskórka. Jego potencjał został również wykorzystany w rozwijającej się branży biodruku – usieciowane podłoże hydrożelowe świetnie sprawdza się roli podłoża do nadrukowywania żywych komórek. Struktura hydrożeli sprzyja nie tylko dobrym właściwościom fizycznym (jak sprężystość bez uszkodzenia materiału), ale również zdolności regeneracyjnych, podobnych do tych wykazywanych przez skórę!

Dotychczas powstałe materiały zdolne do samoregeneracji były tworzone w taki sposób, aby ulegały przebudowie pod wpływem określonego impulsu z zewnątrz (np. zmiana temperatury, światło czy zmiana pH). Trwające badania nad działaniem impulsów elektrycznych miały doprowadzić do stworzenia struktury, która będzie miały możliwość samoistnego przywrócenia ciągłości materiału w sposób (czyli zrosnąć się dokładnie tak jak nasza skóra). Próby wykorzystania przewodności elektrycznej materiału nie dało jednak pożądanych rezultatów – teoretycznie poprawne rozwiązanie okazało się niewłaściwe ze względu na utracenie innych, wymaganych cech – odpowiedniej rozciągliwości, czułości na nacisk czy ogólnych właściwości mechanicznych.

Nowa metoda tworzenia hydrożeli zdolnych do samoregeneracji opracowana przez zespół badawczy z kanadyjskiego Uniwersytetu Manitboa, pozwala na uzyskanie w pełni przewodzącego materiału stabilnego mechanicznie. Jak tłumaczy jeden z uczestników projektu, proces pozyskiwania tego „skóropodobnego” tworzywa o pożądanej strukturze opiera się na prawidłowym sieciowaniu – zarówno fizycznym (tworzenie nietrwałych wiązań Van der Waals’a) jak i chemicznym (dopuszczanie do zachodzenia odpowiednich reakcji).

Zjawisko regeneracji zachodzi dzięki oddziaływaniu między sobą odpowiednich grup funkcyjnych, pochodzących od kwasu a jonami żelaza. Dodatkowo, nasycenie materiału nanostrukturami zapewniło wysoką przewodność materiału, a także odzyskanie pełni właściwości mechanicznych po przerwaniu ciągłości tworzywa (niemal całkowity powrót do prawidłowych funkcji materiału w przeciągu jedynie dwóch minut).

Dwuetapowy proces wydruku materiału obejmuje nanoszenie kolejnych warstw dwuskładnikowej mieszaniny substancji chemicznych (m.in. chitozanu) na powierzchni polimeru dla uzyskania pożądanej struktury hydrożelu. Jak przyznają twórcy, konsystencja i lepkość stworzonego hydrożelu jest optymalna do wykorzystania w procesie druku przestrzennego. Wśród potencjalnych zastosowań wytwarzanych addytywnie struktur naukowcy wymieniają systemy monitorowania zdrowia czy rozwiązania biomimetyczne, wykorzystywane w konstrukcji tzw. „miękkich robotów„.

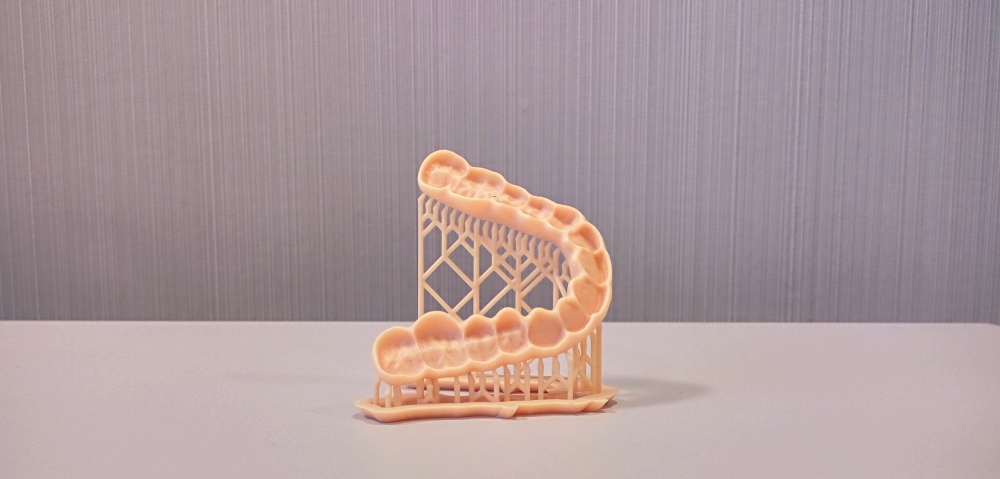

Grafika przewodnia [1]

Źródło: 3dprint.com, onlinelibrary.wiley.com