Fundusz inwestycyjny czołowego producenta samochodówna świecie – BMW i Ventures, zapewniło finansowanie dla start-upu Rapid Liquid Print (RLP), rozwijającego innowacyjną technologię żelowego druku 3D z bardzo miękkich i elastycznych materiałów jak pianka, guma i silikon. Proces polega na ekstrudowaniu materiałów w środowisku żelowym, tworząc z nich dowolne struktury przestrzenne, nie wymagające stosowania struktur podporowych. Zdaniem BMW technologia RLP eliminuje ograniczenia geometryczne typowe dla tradycyjnego druku 3D elastomerów warstwa-po-warstwie, oferując wysokiej jakości, tanią i wielkoskalową produkcję aplikacji dla przemysłu medycznego, odzieżowego i motoryzacyjnego.

Druk 3D z elastomerów od zawsze wiązał się z szeregiem trudnych do okiełznania wyzwań. Jeśli chodzi o technologię FDM / FFF, materiał w formie żyłki nie może być zbyt giętki gdyż zaczyna podwijać się i blokować w ekstruderach (realna, dolna granica to 70-75A w skali Shore’a, gdzie większość popularnych drukarek 3D zaczyna mieć problemy już poniżej 85A). Dodatkowo, aby móc osiągnąć niższe poziomy elastyczności, sam proces druku 3D musi być koszmarnie powolny, ponieważ wraz ze zwiększeniem prędkości ryzyko blokady ekstrudera rośnie…

W technologiach proszkowych jak SLS lub MJF, materiały elastyczne w postaci TPU pojawiły się stosunkowo niedawno i ich udział w całkowitej produkcji tą metodą jest wciąż niewielki. Również i tu będziemy ograniczeni elastycznością, ponieważ w procesie produkcyjnym mamy do czynienia z bardzo drobno zmielonym materiałem, z którego pewnych elastyczności po prostu nie da się osiągnąć poprzez selektywne spiekanie laserem.

Jeśli chodzi o technologie żywiczne, to są one realną alternatywą dla osiągnięcia oczekiwanej elastyczności, nawet na poziomie 50A w skali Shore’a, niemniej jednak:

- w technologii SLA konieczne będzie stosowanie struktur podporowych, po usunięciu których na modelach zostaną trwałe i mało estetyczne ślady

- technologia PolyJet jest najdoskonalszą dla tego typu aplikacji, ale niestety rekompensuje to ceną – wydruki 3D z materiałów elastycznych o rozmiarach większych niż 100 mm w osiach XYZ są dużo droższe od przeciętnej, fotopolimerowej drukarki 3D drukującej w technologii UV LCD…

- w obydwu przypadkach aplikacje na poziomie 300 mm w osiach XYZ stają się bardzo drogie i problematyczne w kontekście samej technologii

- na koniec należy pamiętać, że mamy to do czynienia z żywicami, które imitują właściwościami konkretne elastomery, ale nimi nie są; innymi słowy nie można tu drukować np. z silikonu, tylko z żywicy, która go przypomina.

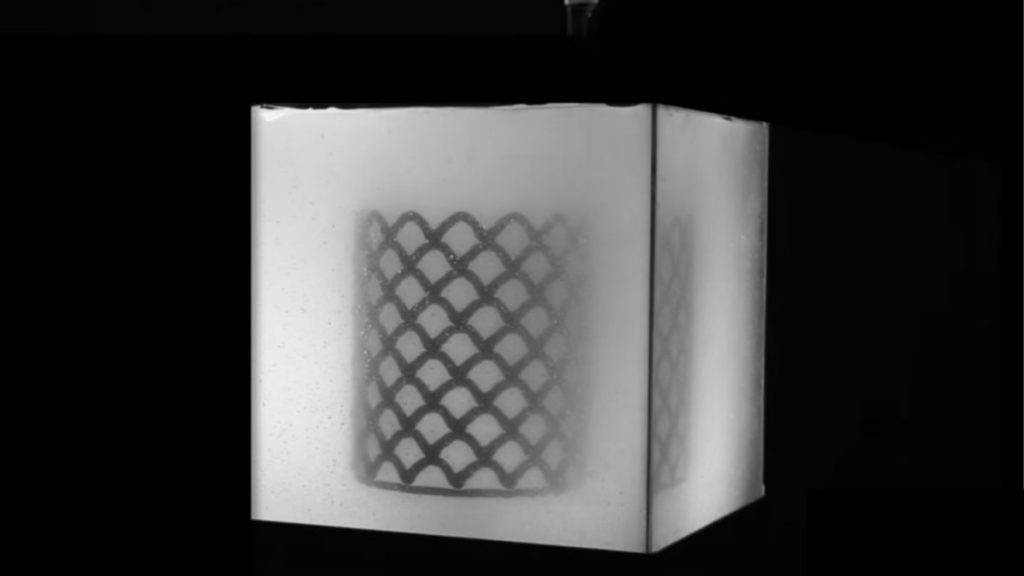

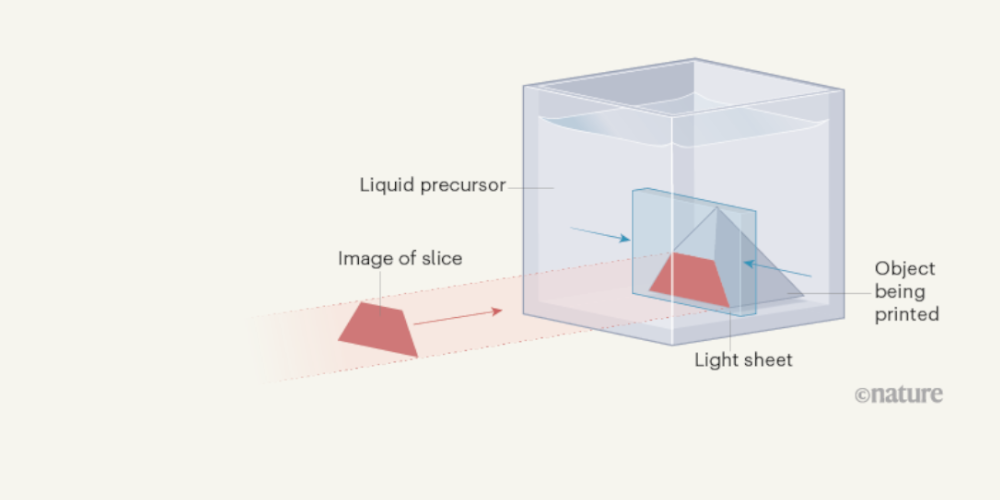

Opracowana przez RLP technologia dozowania żelu działa zupełnie inaczej. Metoda została po raz pierwszy zaprezentowana na Design Miami w 2017 roku. Jest procesem drukowania 3D, w którym płynny materiał można wyekstrudować do wnętrza żelowej zawiesiny. Wydruki są utwardzane podczas produkcji, nie wymagają podpór i istotnej obróbki końcowej. Równocześnie skalowalność jest dużo prostsza niż w innych technikach przyrostowych i umożliwia wykonanie wielkoformatowych części z niezwykle wysoką przepustowością.

Według RLP podejście to jest lepsze od konwencjonalnych elastomerowych technologii druku 3D, ponieważ nie jest ograniczone szybkością, objętością konstrukcji czy deficytami materiałowymi. Według firmy istnieje wiele branż, które kwalifikują się do tej technologii. Obejmuje to dziedziny medycyny, obuwia, lotnictwa i przemysłu motoryzacyjnego.

RLP jest zarządzane przez niezwykle doświadczony zespół mający doświadczenie w prowadzenie projektów wytwarzania przyrostowego oraz opracowywaniu nowatorskich maszyn i systemów produkcyjnych. Schendy Kernizan (założyciel i dyrektor generalny) współkierował badaczami i studentami w MIT Self-Assembly Lab i zarządzał nimi, realizując projekty dla takich firm jak Google, BMW i Steelcase. Bjørn Sparrman (współzałożyciel i CTO) zarządzał operacjami technicznymi w MIT Self-Assembly Lab i od momentu powstania technologii druku 3D RLP kierował jej rozwojem. W zespole znajduje się także Skylar Tibbits – jeden z prekursorów idei druku 4D.

Źródło: www.bmwiventures.com

Grafika przewodnia: www.youtube.com