Od blisko 10 lat, w mediach branżowych przewija się temat tzw. druku 4D. Koncept ten został po raz pierwszy zaprezentowany w 2013 r. przez Skylara Tibbitsa – młodego architekta, artystę i naukowca, który na konferencji TED przedstawił niezwykłą wizję tworzenia obiektów samoistnie się zmieniały, przekształcając ze stanu wyjściowego w docelowy pod wpływem określonego oddziaływania fizycznego. Teraz do tego pomysłu powracają naukowcy z Hebrajskiego Uniwersytetu w Jerozolimie, którzy opracowali nowatorski materiał do druku 3D na bazie drewna, mogący zmieniać się we wstępnie zaprojektowane kształty.

Czym jest druk 4D? Teoretycznie wytłumaczenie jest dość proste – to druk 3D, do którego dodajemy kolejny, czwarty wymiar. 3D to kształt zdefiniowany trzema współrzędnymi XYZ – w przypadku 4D do długości, wysokości i głębokości dodajemy czwarty czynnik – np. czas, wilgotność lub temperaturę. Istotą druku 4D jest tzw. auto-montaż (self assembly) polegający na tym, że przedmiot o określonych właściwościach lub konstrukcji, zmienia swój kształt pod wpływem czynników zewnętrznych. Wydrukowany przedmiot po wykonaniu jakiejś akcji składa się lub rozkłada tworząc zupełnie coś nowego.

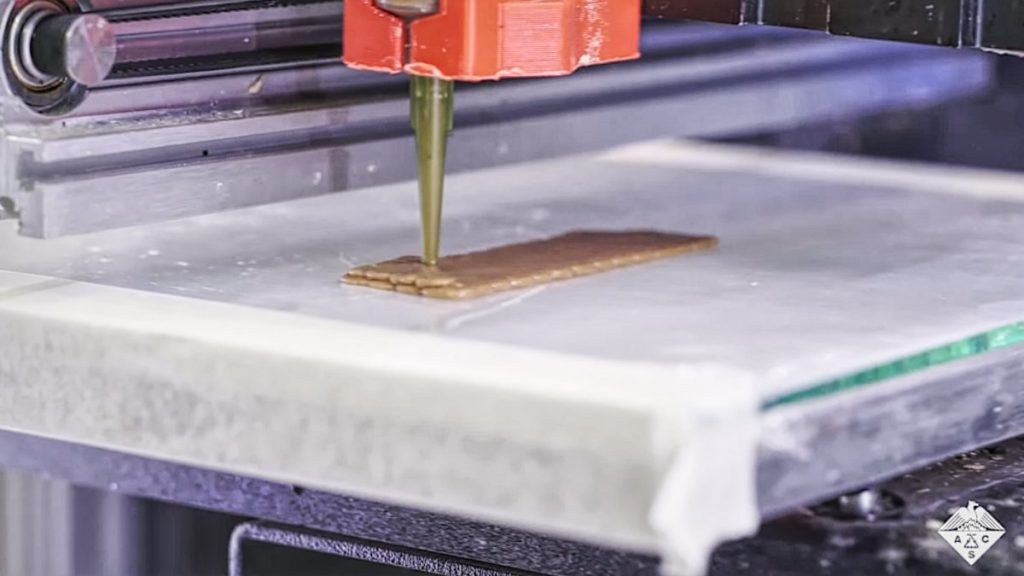

Izraelscy naukowcy stworzyli ekologiczny surowiec oparty o mieszankę mączki drzewnej i ekstraktów roślinnych, który jest w stanie zmieniać kształt dzięki orientacji włókien w zawartości drewna, co powoduje jego odkształcanie się podczas wysychania. Materiał został wynaleziony już kilka lat temu, lecz dopiero niedawno naukowcy odkryli, że kontrolując sposób w jaki jest on układany, mogą określić czas odparowywania wilgoci w sposób, który pozwala na tworzenie złożonych obiektów.

Do tej pory naukowcy wydrukowali modele 3D w kształcie siodła, kopuły i helisy, ale wraz z dalszym rozwojem twierdzą, że można go wykorzystać do tworzenia bardziej skomplikowanych przedmiotów samoorganizujących się, takich jak meble domowe. Próbując wykorzystać naturalne zdolności drewna do zmiany kształtu, naukowcy zintegrowali je z materiałem składającym się z wody oraz nanokryształów celulozy i ksyloglukanu – naturalnych spoiw ekstrahowanych z roślin. Zespół odkrył, że zachowanie tego surowca można precyzyjnie kontrolować, dostosowując prędkość i ścieżkę druku 3D głowicy drukującej używanej do jego nakładania.

Odkryto również, że każdy skurcz był prostopadły do włókien drewnianych zawartych w materiale, a dostosowanie szybkości jego osadzania może zmieniać sposób ich ułożenia. W rezultacie przyspieszenie druku 3D umożliwia wypaczanie się materiału w przewidywalny sposób, a nakładanie go powoli powoduje, że zawartość drewna staje się losowo zorientowana i kurczy się we wszystkich kierunkach.

Podczas testów udowodniono już, że możliwe jest ułożenie dwóch prostokątnych warstw materiału w spiralę o różnych orientacjach, przy jednoczesnym dostosowaniu jego wypaczenia w celu kontrolowania kierunku, w którym się spirala. Zespół zakłada, że pewnego dnia ich materiał może zostać wykorzystany do drukowania w 3D elementów mebli, insertowania ich w płaskie opakowania, które później zamieniają się w produkty zamawiane przez klientów po otwarciu.

Źródło: www.3dprintingindustry.com

Zdjęcie: www.youtube.com