Przestoje w produkcji to kosztowny problem zakładów produkcyjnych, który niesie za sobą wiele konsekwencji, między innymi opóźnienia w dostawach produktów i duże straty finansowe. Powodem takich trudności mogą być różne czynniki, począwszy od przerwy w dostawach energii elektrycznej, kończąc na awariach maszyn. Te ostatnie mogą być efektywnie i szybko rozwiązane za pomocą skanowania 3D i technologii przyrostowych.

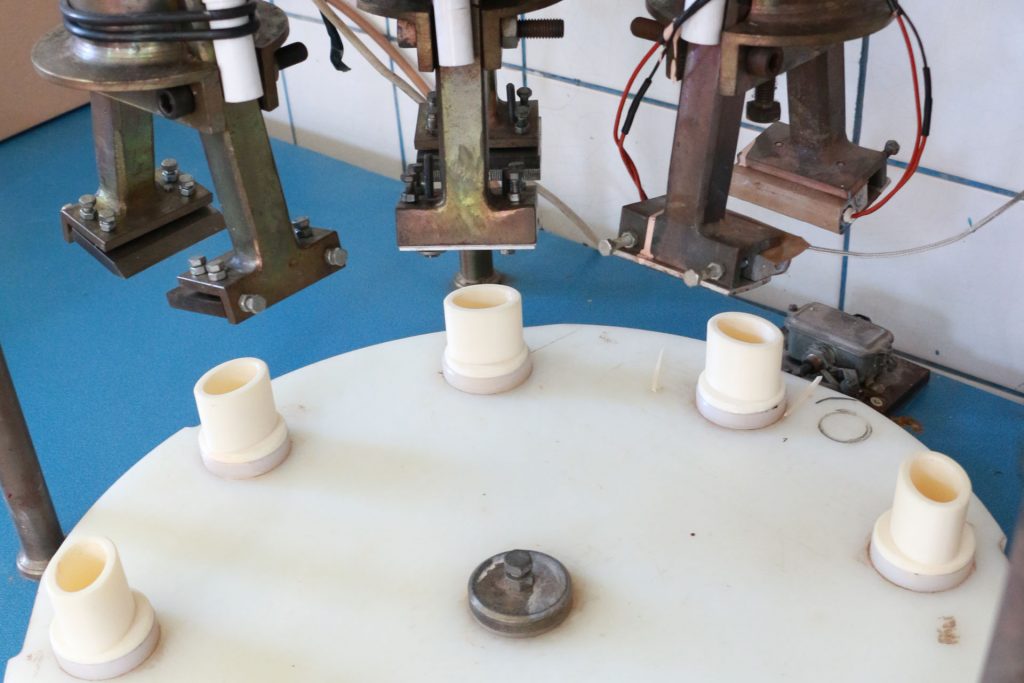

Druk 3D pozwala na szybkie i relatywnie tanie wytwarzanie części, co umożliwia sprawne wznowienie produkcji. O zaletach wytwarzania przyrostowego dowiedzieli się właściciele krakowskiej firmy MB Cosmetic. Firma doświadczyła nieplanowanego przerwania produkcji, wskutek nieprawidłowego zamykania tubek z kosmetykiem, produkowanym dla jednego z zewnętrznych klientów. Ze względu na nieregularny kształt tubek, które poruszały się w uchwycie, maszyna nie była w stanie zgrzewać opakowań prawidłowo.

Manager firmy MB Cosmetic, Marek Browarski, postanowił zlecić wydrukowanie nowych gniazd montażowych do maszyny za pośrednictwem drukarki 3D. Realizacji zadania podjęła się firma CadXpert, która rocznie realizuje setki zamówień dla klientów z różnych gałęzi przemysłu i biznesu.

Skanowanie 3D- szybka digitalizacja fizycznych obiektów

Skanowanie 3D umożliwia szybką digitalizację realnych obiektów. Skanery 3D są używane do inżynierii odwrotnej, czyli odtworzenia cyfrowego modelu 3D na podstawie fizycznego obiektu. Proces został wykorzystany w przypadku firmy MB Cosmetic, która nie posiadała modelu CAD nowych gniazd montażowych.

Do skanowania 3D wykorzystano urządzenie Shining 3D EinScan Pro HD, który umożliwia skanowanie 3D z dokładnością do 0,04 mm. Zeskanowanie gniazda montażowego i tubki trwało jedynie 15 minut.

Za pomocą oprogramowania CAD przygotowano komputerowy model gniazda, dopasowując jego wymiary do nowego opakowania. Druk 3D umożliwił wytworzenie prototypu nowego elementu, a po weryfikacji poprawności wykonania, wykonanie całej serii.

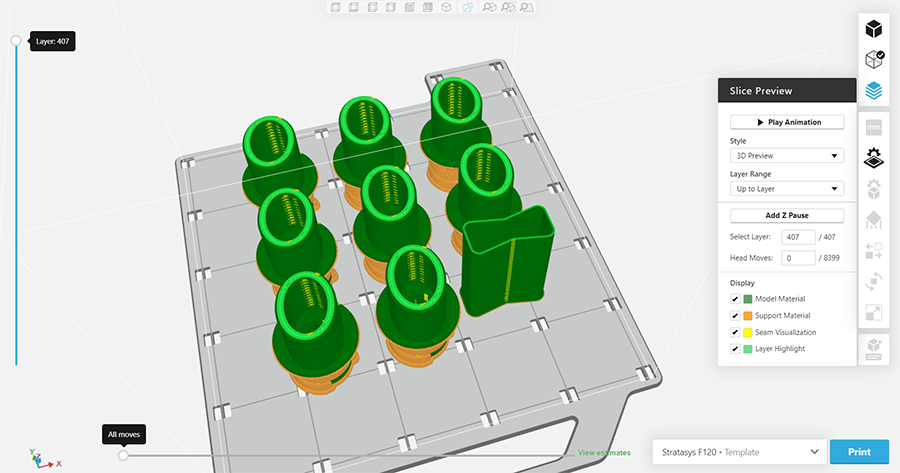

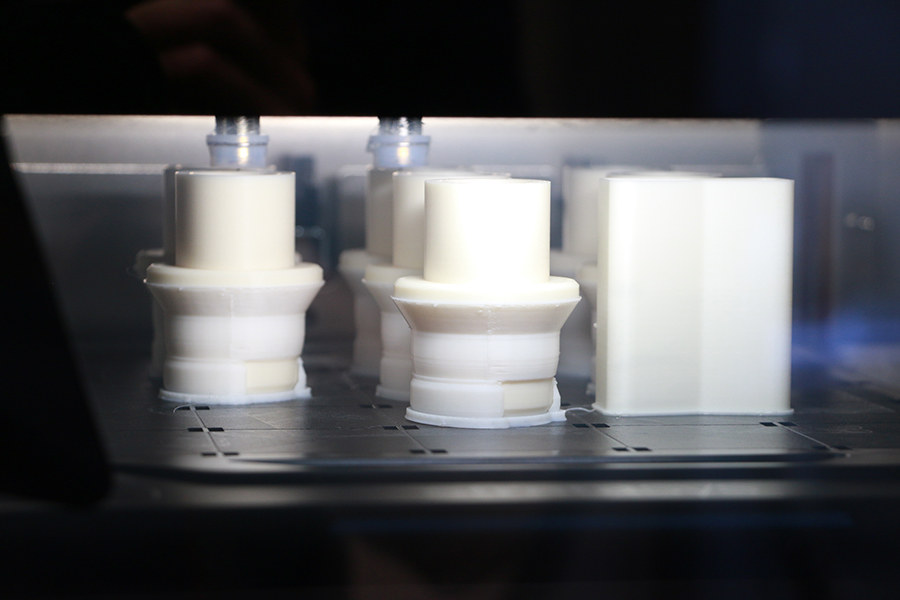

Do realizacji zlecenia wykorzystano przemysłową drukarkę 3D Stratasys F120 i materiału ASA, używając grubości warstwy 0,254 mm. Po zakończonym wytwarzaniu elementy musiały zostać poddane obróbce końcowej, w postaci usunięcia materiału podporowego w automatycznej myjce.

Przemysłowe drukarki 3D pozwalają na zachowanie wysokiej dokładności wymiarowej. Dlatego wybór urządzenia Stratasys F120, do wytworzenia precyzyjnych elementów, był oczywisty. Jak mówi specjalista ds. drukowania 3D w CadXpert, Paweł Zubel, drukarki 3D tego producenta gwarantują wysoką powtarzalność wydruków, niezależnie od wielkości serii produkcyjnej.

Druk 3D czy obróbka CNC?

Wytwarzanie przyrostowe pozwala na szybkie i tanie wykonanie prototypu, czyli elementu próbnego i weryfikację jego poprawności. Różnicę pomiędzy drukiem 3D, a usługami CNC mogą być zobrazowane porównując wykonanie gniazd montażowych dla firmy MB Cosmetic. W przypadku wytwarzania przyrostowego jednego elementu cena wynosi około 100 zł netto, podczas gdy koszt obróbki CNC byłby aż pięciokrotnie większy.

Wydrukowanie ośmiu modeli kosztowało 675 zł netto i zajęło trzy dni. Korzystając z obróbki CNC firma musiałaby zapłacić 720 zł, ale na gniazda montażowe musiałaby czekać od dwóch do trzech tygodni.

Klientowi zależało na czasie, by móc szybko wznowić produkcję, wywiązać się ze zlecenia i nie generować strat. Dlatego w tym przypadku druk 3D okazał się najlepszym rozwiązaniem zarówno jeśli chodzi o czas realizacji, jak i o gwarancję jakości i cenę – wyjaśnia Paweł Zubel.

Największą przewagą druku 3D nad innymi technologiami jest krótki czas wytwarzania. Gniazda montażowe do zgrzewarki zostały dostarczone do MB Cosmetic i zamontowane w maszynie po około tygodniu od daty złożenia zamówienia.

Wykorzystanie skanowania 3D i technologii addytywnych pozwoliło firmie MB Cosmetic szybko wydrukować nowe gniazda montażowe, dzięki czemu udało się wyprodukować 25 000 tubek produktu zgodnie z zamówieniem.

Więcej informacji na stronie CadXpert.