Technologia druku 3D z metali cieszy się coraz większą popularnością, stając się coraz bardziej dostępną metodą wytwórczą. Rosnąca ilość rozwiązań z zakresu druku 3D z metali na świecie implikuje rozwój tej gałęzi technologii addytywnych również w Polsce.

W tej kategorii pionierem jest gdańska firma INNTEC.PL, twórca ekosystemu rozwiązań dedykowanego wytwarzaniu z metali w technologii addytywnej. Tomasz Bloch, CEO i założyciel firmy, wraz z gdańskim zespołem specjalistów z branży fotoniki, mechaniki, materiałoznawstwa i oprogramowania przetwarzającego obiekty trójwymiarowe zbudowali praktycznie od zera pierwsze polskie rozwiązania dla druku 3D w metalu.

Specjaliści z INNTEC.PL w trosce o komfort użytkowników postarali się, aby cały proces – od przygotowania modelu przestrzennego do przyrostowego budowania elementu – był szybki, prosty w obsłudze a zarazem skuteczny. Jak przyznają twórcy, wykorzystanie właściwych narzędzi sprawia, że proces drukowania 3D w metalu staje się przystępny również dla mniej zaawansowanych użytkowników.

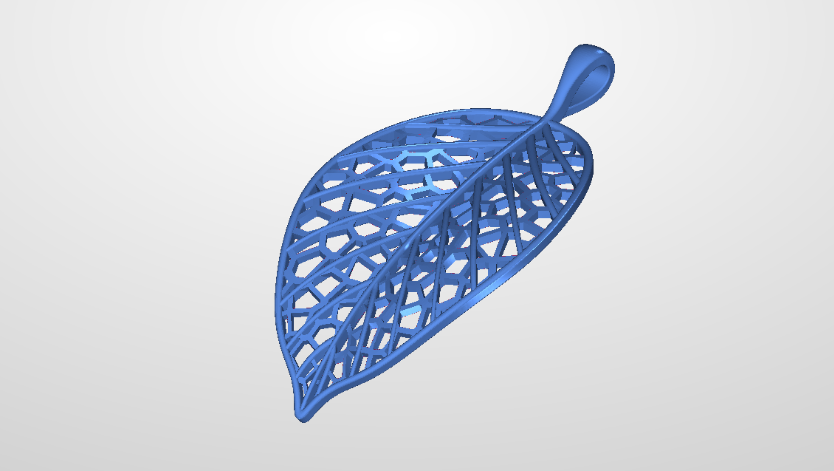

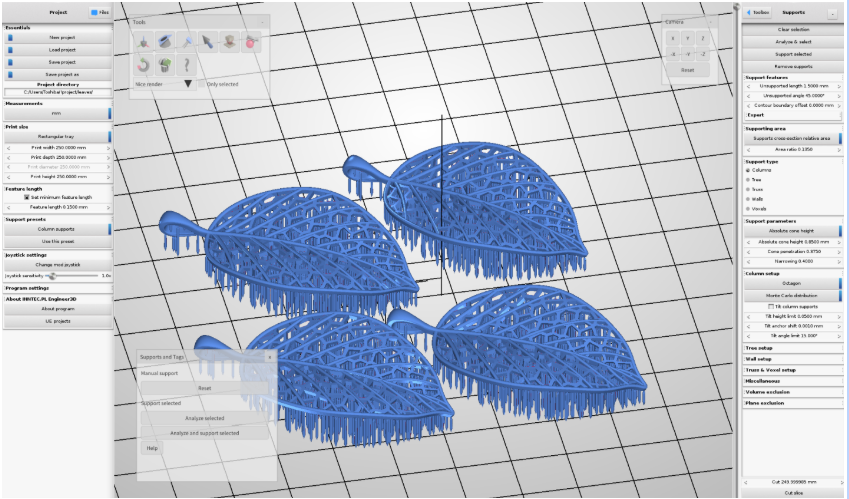

Jak wygląda przygotowanie trójwymiarowego elementu z wykorzystaniem rozwiązań proponowanych przez INNTEC.PL? Proces zaczyna się od przygotowania modelu i zapisania go w popularnym formacie STL. Następnie model musi zostać przygotowany i zapisany w taki sposób interpretowalny przez drukarkę 3D – w tym celu specjaliści z INNTEC.PL proponują wykorzystanie ich autorskiego oprogramowania Engineer3D. Jak zapewnia producent, tym co wyróżnia software jest fakt, że jest on kompatybilny z wszystkimi drukarkami 3D do metalu.

Engineer3D został zaprojektowany w taki sposób, aby jego obsługa była prosta nawet dla początkujących użytkowników. Funkcje automatycznej reorientacji modeli czy generowania kolumnowych podpór w znacznym stopniu ułatwiają pracę nad wydrukiem 3D, sprawiając, że za pomocą kilku kliknięć otrzymujemy plik gotowy do druku 3D, w możliwym do wyboru formacie plastrów: CLI, SLC, REA. Więcej o możliwościach i funkcjach oprogramowania Engineer3D można dowiedzieć się z materiałów dostępnych na kanale YouTube firmy INNTEC.PL.

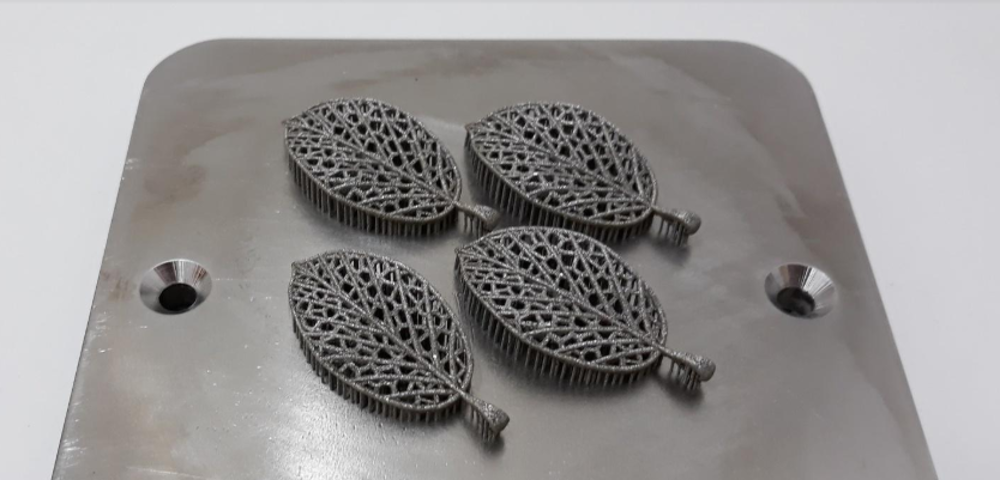

Kiedy obiekt w formacie interpretowalnym przez drukarkę 3D jest już przygotowany, należy wybrać materiał, z którego zostanie wykonany wydruk przestrzenny. W prezentowanym case study wykorzystany został sferyczny proszek stali nierdzewnej 316L dostarczony przez firmę WOLFTEN Sp. z o.o.

Sferyczny proszek stali nierdzewnej 316L o rozkładzie wielkości cząstek w przedziale 15-45 µm swoją bardzo wysoką odporność antykorozyjną zawdzięcza wysokiej zawartości dodatków stopowych takich jak: chrom, nikiel oraz molibden. Materiał ten odporny jest na działanie korozyjne m.in.: czynników atmosferycznych, wód naturalnych, roztworów alkalicznych i kwasów. Zachowuje swoje wysokie własności antykorozyjne również w podwyższonych temperaturach.

WOLFTEN Sp. z o.o. w swojej ofercie ma również sferyczne proszki innych metali takich jak tytan i stopu tytanu, nikiel i stopy niklu, stopy aluminium oraz stopy kobaltu. Poza proszkami metali firma oferuje również wyroby hutnicze z powyższych materiałów.

Do wykonania wydruków wykorzystana została drukarka 3D do metalu firmy INNTEC.PL. Zarówno urządzenie jak i oprogramowanie po raz pierwszy zaprezentowane zostały na targach Euroblech 2018 w Hanowerze – można je było zobaczyć również na targach Formnext 2018 we Frankfurcie nad Menem.