Jeśli chodzi o niskobudżetowe drukarki 3D drukujące w technologi FDM, najpopularniejszymi materiałami do druku 3D od lat pozostają ABS i PLA. Choć na pierwszy rzut oka wyglądają dokładnie tak samo, mają bardzo istotne różnice determinujące chociażby sposób ich drukowania.

Powszechnie wiadomo, że ABS wymaga podgrzewanego stołu roboczego i wyższej temperatury głowicy drukującej na poziomie 240ºC, podczas gdy w przypadku PLA stół może być całkowicie wychłodzony lub nie musi posiadać grzałki w ogóle i daje się z niego drukować w temperaturach poniżej 200ºC. Tymczasem różnic jest dużo więcej i mają one związek bardziej z tym, co możemy osiągnąć z modelami wykonanymi z obydwu materiałów już po wydrukowaniu. Oto krótki przewodnik po tym czym różnią się od siebie ABS i PLA oraz jakie posiadają właściwości.

Zacznijmy od skomplikowanych definicji naukowych…

Czym są i do czego służą?

ABS – czyli akrylonitrylo – butadieno – styren, to materiał otrzymywany w procesie polimeryzacji butadienu oraz kopolimeryzacji akrylonitrylu ze styrenem wraz z jednoczesnym szczepieniem powstałego kopolimeru na polibutadienie. To co najważniejsze dla przeciętnego użytkownika, to informacja, iż ABS powstaje na bazie ropy naftowej. Determinuje to z jednej strony jego właściwości chemiczne i fizyczne, jak również ma związek z wydzielaniem się szkodliwych oparów w trakcie procesu topienia. Jest używany w przemyśle, w produkcji obudów aparatury elektronicznej, sprzętu AGD, elementów wnętrz samochodowych, sprzętu sportowego, czy elementów mebli. Z ABS wykonywane są również popularne klocki LEGO.

PLA – czyli polilaktyd (kwas mlekowy) to polimer należący do grupy poliestrów alifatycznych. Jest wytwarzany z surowców naturalnych jak np. mączka kukurydziana, dzięki czemu jest on w pełni biodegradowalny. Jest w dużo mniejszym stopniu wykorzystywany w przemyśle, z uwagi na gorsze właściwości fizyczne. Jest używany głównie do celów biomedycznych, m.in. do produkcji implantów dentystycznych i nici chirurgicznych, produkuje się też z niego jednorazowe opakowania i naczynia. Na chwilę obecną największe pole do zastosowania ma zdecydowanie w niskobudżetowym druku 3D.

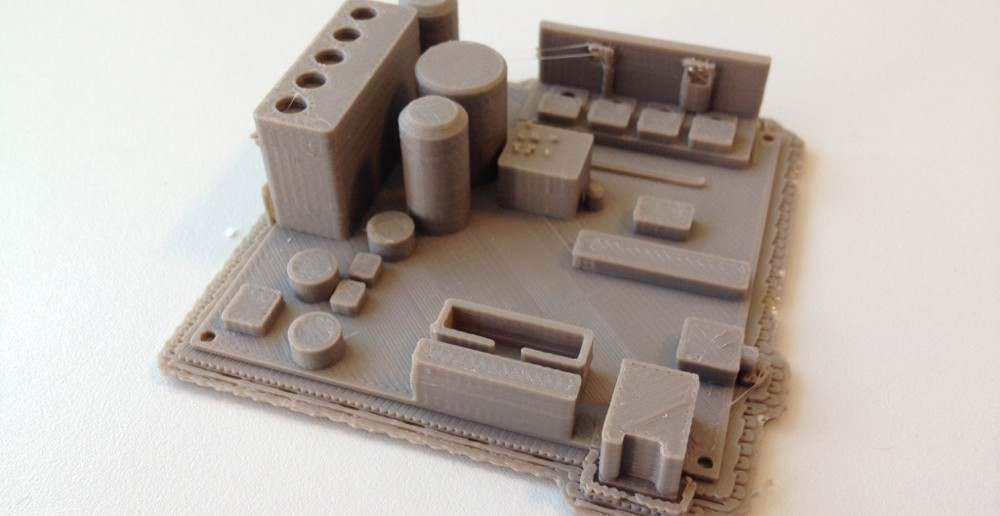

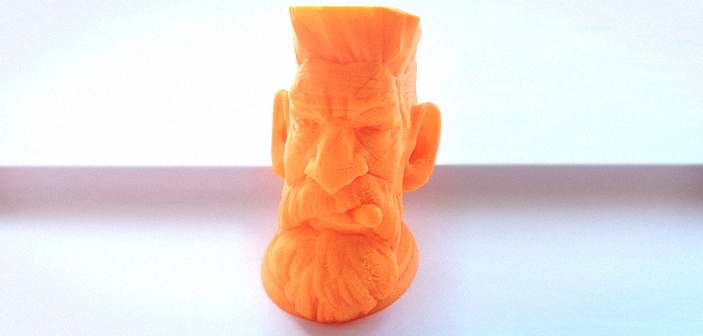

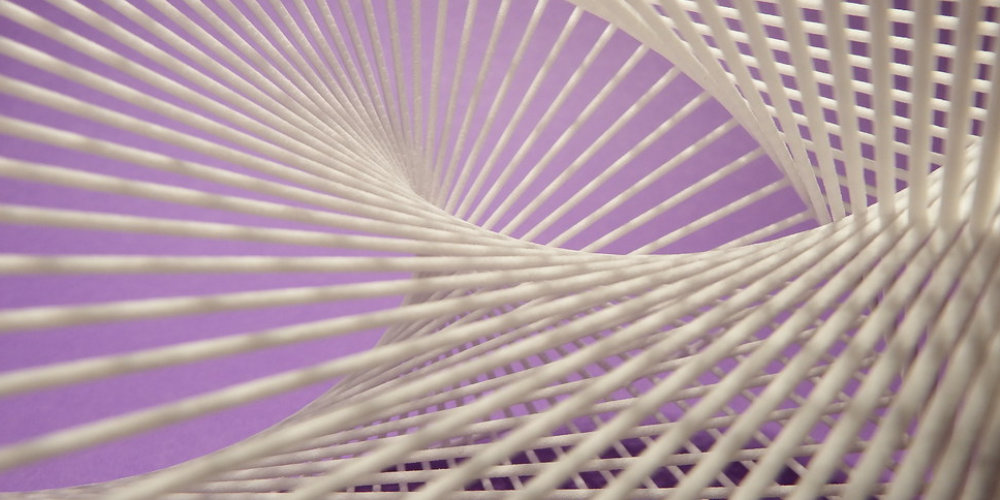

Podstawowe różnice wizualne

Jeśli chodzi o fakturę filamentów, to ABS jest bardziej matowy podczas gdy PLA ma zdecydowanie gładszą, błyszczącą powierzchnię. Te różnice są szczególnie widoczne po wydrukowaniu modelu z danego materiału. Ponadto, kolory w ABS są mniej intensywne w przeciwieństwie do PLA, gdzie można uzyskać fantastyczne nasycenie barw (vide paleta kolorystyczna colorFabbu).

Różnice w procesie druku 3D

ABS wymaga wyższej temperatury topnienia, która oscyluje w granicach 230ºC – 270ºC (za standardową przyjmuje się 240ºC). Ponadto z uwagi na dużą kurczliwość w trakcie procesu druku 3D, wymaga podgrzewanego stołu roboczego, wskazana jest również zamknięta i podgrzewana komora robocza (choć w bez tych dwóch ostatnich warunków, wydruki w dalszym ciągu mogą wyjść poprawnie – wszystko zależy od ich rozmiaru i geometrii). W trakcie druku 3D ABS wydziela zapach typowy dla topionego plastiku, co ma też związek z wydzielaniem się szkodliwych oparów. Choć opary same w sobie nie są trujące – dłuższa ekspozycja na opary może mieć wpływ na zdrowie użytkownika, w postaci zwiększenia ryzyka zachorowania na choroby układu oddechowego. Dlatego w przypadku ABS zdecydowanie zaleca się pracę w dedykowanych, wentylowanych pomieszczeniach.

PLA drukuje się w niższej od ABS temperaturze, na poziomie 190ºC – 220ºC (za standardową przyjmuje się 200ºC). Praktycznie nie kurczy się w trakcie wydruku, chociaż zdarzają się przypadki, że materiał potrafi podwinąć się na krawędziach (ma to związek zarówno z samym materiałem od danego producenta, warunkami w pomieszczeniu, w którym pracuje drukarka 3D [przeciąg lub duża różnica w temperaturze], jak i specyficzną geometrią modelu). Zapach jaki jest wydzielany w trakcie procesu druku 3D jest bardziej przyjemny – niektóre filamenty np. od colorFabb wręcz ładnie pachną. Mimo, że PLA jest produkowane na bazie mączki kukurydzianej, nie oznacza to bynajmniej, że filament nie emituje szkodliwych cząsteczek – po prostu jest ich dużo mniej niż w przypadku ABS. W dalszym ciągu wskazane jest drukowanie filamentu w dedykowanym pomieszczeniu, które jest wentylowane.

Generalnie PLA jest dużo łatwiejsze w druku 3D od ABS, w dużej mierze z uwagi na problemy związane z kurczliwością tego drugiego. PLA nie wymaga ponadto grzanego stołu roboczego – czasem aby zwiększyć przyczepność materiału do stołu wystarczy zastosować dość proste rozwiązania jak chociażby smarowanie powierzchni stołu klejem biurowym lub użycie podkładki BuildTak. Jeżeli dysponujemy grzanym stołem, można go rozgrzać do temperatury ok. 70ºC i wyłączyć grzanie po wydrukowaniu pierwszej warstwy (temperatura i tak będzie sukcesywnie spadać przez min. kilka dalszych minut). W przypadku ABS stół musi być rozgrzany do 100ºC, chyba że korzystamy z BuildTaka (wtedy wystarczy ustawić temperaturę na 70ºC) lub stołu perforowanego (drukarki 3D Up! i Zortrax ustawiają domyślnie niższą temperaturę).

Zmiana materiału

Jako, że obydwa materiały wymagają zupełnie innej temperatury w trakcie druku 3D, wymiana filamentu z jednego na drugi może czasem być problematyczna. Jeżeli drukujemy z PLA i zamierzamy przesiąść się na ABS – nie ma z tym poważniejszych problemów. Wystarczy po zmianie materiału podnieść temperaturę do 230ºC i wyekstrudować końcówkę PLA, które po krótkiej chwili zostanie zastąpione przez ABS. W drugą stronę nie działa to już tak prosto. Z uwagi na to, że ABS topi się w wyższej temperaturze, gdy zmniejszymy ją do poziomu 200ºC dla PLA, fragmenty ABS jakie zostaną w głowicy nie będą się topić i w rezultacie zapchają głowicę. Dlatego po zmianie filamentu, należy dość długo ekstrudować PLA w wyższej temperaturze (230ºC), a potem najlepiej puścić prosty wydruk testowy we wciąż podwyższonej temperaturze (220ºC). Jeżeli proces powiedzie się, można przystąpić do druku 3D w nominalnej temperaturze dla danego materiału.

Ciekawe rozwiązanie pod tym względem oferuje 3DGence One, który ma wymienne głowice „na przycisk„. W tym przypadku wystarczy po prostu wymienić głowicę drukującą z ABS na PLA nie martwiąc się zanadto powyżej opisanym procesem.

Obróbka wydruków

Mimo większych problemów w procesie drukowania 3D, ABS jest zdecydowanie lepszym materiałem do dalszej obróbki. Ma przede wszystkim dużo większą elastyczność od PLA (chociaż nie jest wcale elastyczny!) – przy wygięciu pojawia się na nim charakterystyczny biały ślad (mikropęknięcia na powierzchni materiału), podczas gdy PLA po prostu pęka. ABS świetnie się szlifuje i można w nim bez problemów wiercić otwory. W przypadku PLA jest to bardzo utrudnione. Jeśli chodzi o usuwanie podpór, tu również ABS jest bardziej przyjaznym materiałem, gdy odchodzą one łatwiej i lepiej maskuje się ewentualne ślady łączenia modelu z podporami.

W przypadku PLA – jeżeli geometria danego modelu wymaga wygenerowanie dużej ilości podpór, które na dodatek będą rozmieszczone w trudno dostępnych miejscach, czasem lepiej po prostu zrezygnować z wydruku, niż tracić później czas na bezowocne próby ich usuwania. Dotyczy to przede wszystkim obiektów ciętych na darmowych slicerach w rodzaju Cury, Slic3ra lub KISSlicera, które nie zawsze radzą sobie z wygenerowaniem dobrych (czytaj: łatwych do usunięcia) podpór.

Przechowywanie

Zarówno ABS jak i PLA powinny być przechowywane w suchych miejscach z dala od wilgoci. Swego czasu na temat skutecznych (domowych) sposobów przechowywania filamentów artykuł popełnił Krzysztof Matusiewicz. Jeśli chodzi o ABS, to w zwojach filamentu mogą utworzyć się pęcherzyki powietrza powodujące zapychanie się dyszy. Sam wydruk z zawilgoconego ABS ma również niższą wytrzymałość i jakość. W przypadku wystąpienia zawilgocenia, ABS należy suszyć za pomocą gorącego powietrza.

W przypadku PLA sprawa wygląda dużo gorzej – nawet po dokładnym wysuszeniu, PLA może w trakcie druku 3D utracić swoje właściwości, jako że po rozgrzaniu może wejść w reakcję z wodą. Ryzyko zapchania dyszy jest wyższe niż w przypadku ABS, dlatego trzeba zdecydowanie unikać tego typu sytuacji.