Co różni technologię FDM od FFF? Czy można drukować przestrzennie z porcelany? Czy SLA i SLS znaczy to samo? Jeżeli na przynajmniej jedno z tych pytań nie znasz odpowiedzi, to najwyższy czas żebyś zapoznał się z elementarną wiedzą z półki „druk 3D„.

Druk 3D jest fachowo nazywany „technologią przyrostową” bądź „addytywną„. Wytwarzanie elementu w technikach klasycznych (jak w przypadku frezarek) polega na usuwaniu części materiału z bloku materiału (drewno, plastik, metal), w celu uzyskania pożądanego kształtu. Tego typu metodę nazywamy subtraktywną. Jej przeciwieństwem są metody addytywne (znane szerzej jako druk 3D), polegające na nadbudowywaniu kolejnych warstw elementu.

Główną przewagą alternatywnych metod wytwarzania jest możliwość uzyskania skomplikowanych geometrii przy niższym nakładzie kosztów i surowców. Proces wytwarzanie elementu w technologii addytywnej zależy od metody jaką zastosujemy. Obecnie ich liczba ciągle wzrasta, jednak można wyróżnić wśród nich cztery najważniejsze, które należy umieć rozróżniać.

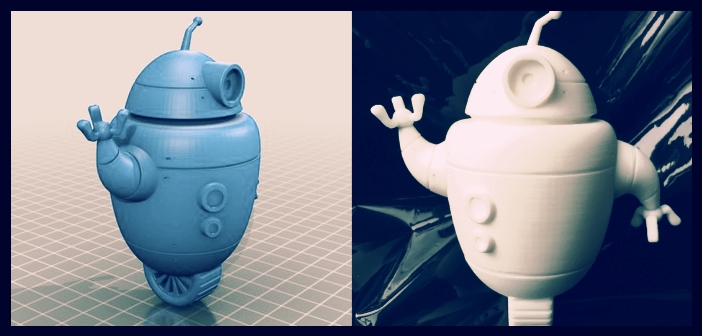

Drukowanie z termoplastów, czyli FDM

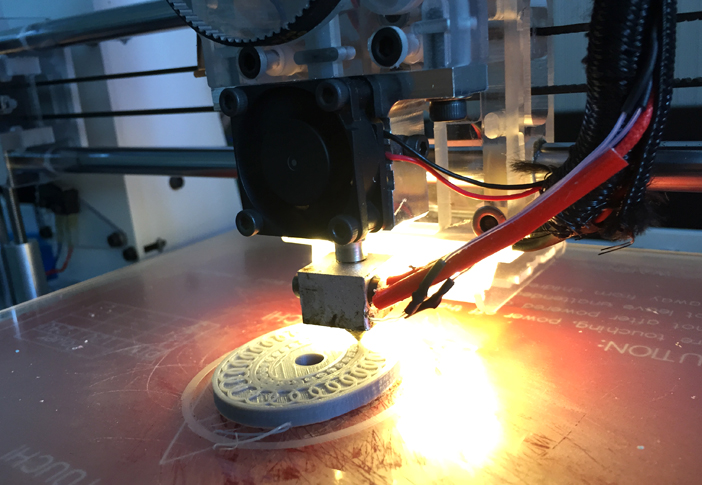

Technologia FDM została opracowana przez amerykańska firmę Stratasys. Nazwa jest skrótem od Fused Deposition Modelling, co można przetłumaczyć jako osadzanie topionego materiału. Jako że nazwa FDM jest zastrzeżona, w opisach drukarek 3D innych producentów stosowana jest zamiennie nazwa FFF (Fused Filament Fabrication) lub inne (np. LPD – Layer Plastic Deposition w przypadku Zortraxa).

FDM jest najbardziej rozpowszechnioną technologia druku 3D, opierająca się na modelowaniu ciekłym tworzywem termoplastycznym. Materiał osadzany jest przy pomocy extrudera, budującego warstwę w płaszczyźnie XY. Detal budowany jest poprzez nakładanie kolejnych warstw cienkiego włókna w osi pionowej (Z). Materiał (tzw. filament) ma postać cienkiej nitki, którą umieszcza się w głowicy drukarki 3D. Wytwarzany jest najczęściej z plastiku, ale również z mniej konwencjonalnych materiałów – takich jak glina czy ceramika.

Jeżeli obiekt posiada jakiekolwiek elementy wystające, oprogramowanie (tzw. slicer) przekształcające model STL na G-Code, automatycznie dodaje podpory tam, gdzie są niezbędne. Wygenerowane podpory zapobiegają nakładaniu materiału w powietrzu, jednak ich usuwanie może nastręczać problemów i uszkadzać wydruki.

Rozwiązaniem jest stosowanie innego filamentu podporowego, który rozpuszcza się pod wpływem danej substancji (np. PVA rozpuszczalne w wodzie lub HIPS rozpuszczalne w limonenie).

Cechą charakterystyczną wydruków wykonanych w technologii FDM są widoczne na powierzchni wydruku warstwy. Jeżeli zależy nam na tym, aby ścianki detalu były gładkie należy poddać wydruk dalszej obróbce – szlifowaniu, lakierowaniu czy malowaniu.

Metoda FDM umożliwia wywarzanie prototypów z wielu materiałów o różnych właściwościach, przez co zdobyła miano uniwersalnej. Wśród zalet tej technologii należy zwrócić szczególną uwagę na:

- nieskomplikowaną konstrukcję, gwarantującą łatwość obsługi,

- szeroki wachlarz nietoksycznych materiałów termoplastycznych,

- wytwarzanie detali w stosunkowo szybkim czasie,

- duże możliwości obróbki wykańczającej.

Mimo licznych zalet, użytkownicy tej technologii muszą zmierzyć się również z licznymi mankamentami, takimi jak:

- mała wytrzymałość modeli na granicach warstw (w kierunku osi Z),

- nierówna powierzchnia elementu – widoczne warstwy,

- trudności z usuwaniem podpór z niedostępnych miejsc, takich jak otwory i szczeliny.

Drukowanie z żywic światłoutwardzalnych

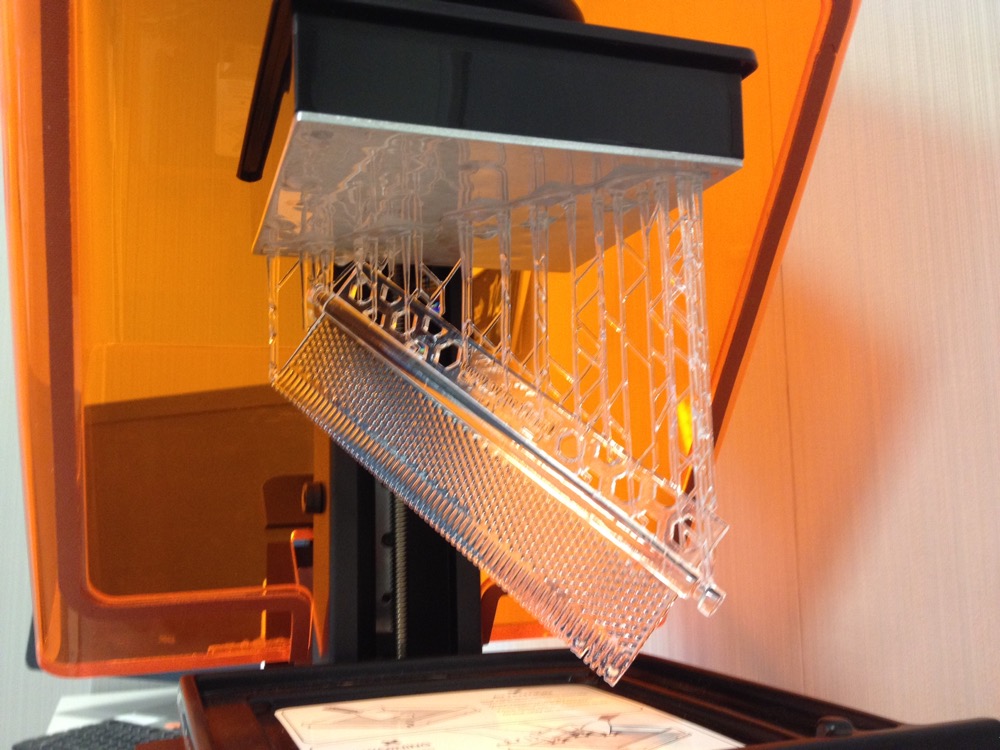

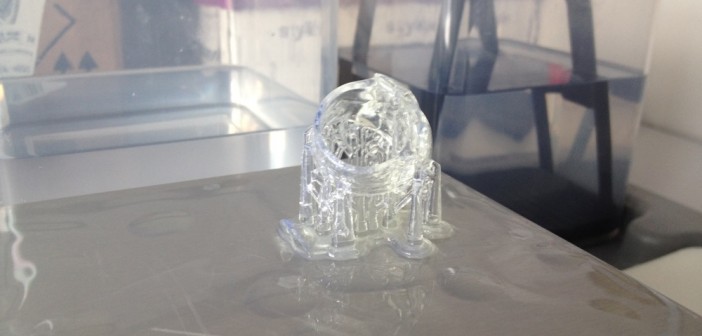

Stereolitografia (SLA) leży u podstaw technologii addytywnych – to pierwsza metoda szybkiego prototypowania opracowana już blisko 30 lat temu przez firmę 3D Systems. Proces opiera się na zjawisku polimeryzacji ciekłej żywicy za pomocą wiązki lasera. Warstwa po warstwie laser utwardza żywicę, tworząc pożądany kształt. Po wytworzeniu pojedyncznej warstwy wydruku, platforma zmienia swoje położenie o grubość pojedynczej warstwy wzdłuż osi Z.

Tworzenie modelu w tej technologii, podobnie jak w przypadku FDM wymaga wygenerowania charakterystycznej struktury podporowej. Niestety, w technologii SLA niemożliwe jest zastosowanie różnych materiałów w ramach jednego procesu, przez co podczas usuwania supportu może dojść do uszkodzenia elementu.

Proces stereolitografii pozwala na uzyskanie wyjątkowo precyzyjnych elementów o gładkiej powierzchni, przez co jest ona używana w jubilerstwie, stomatologii czy modelarstwie. Do innych zalet tej technologii należy możliwość tworzenia transparentnych elementów czy struktur cienkościennych.

Główną wadą technologii, jest fakt, że żywice przed utwardzeniem cechuje wysoka toksyczność. Problem stanowi również skomplikowany proces post processingu – gotowy wydruk musi zostać oczyszczony z resztek niezestalonej żywicy, a następnie poddany suszeniu i naświetlaniu lampami UV.

Alternatywami do SLA jest DLP (utwardzanie żywicy światłem emitowanym z projektora stworzoną przez firmę EnvisionTEC), lub DPP (utwardzanie żywicy światłem emitowanym z ekranu LCD stworzoną przez firmę Photocentric 3D). Ponadto istnieją technologie natryskiwania żywicy i utwardzania jej UV (PolyJet lub MJP), jednakże maszyny wykorzystujące tą technologię należą do segmentu wysokobudżetowego i z uwagi na wysoką cenę zakupu i eksploatacji są stosowane wyłącznie przez profesjonalistów.

Drukowanie w pełnym kolorze

Druk 3D jest technologią jednokolorową – detale powstają z takiego koloru, w jakim jest użyty materiał. Chociaż w technologii istnieje możliwość drukowania z kilku kolorów na raz (np. poprzez zamontowanie kilku niezależnych głowic drukujących), możemy jedynie nakładać je warstwa po warstwie, więc nigdy nie będzie to model w pełnym kolorze.

Technologią pozwalającą na druk 3D w pełnym kolorze w pełnym tego słowa znaczeniu jest CJP (Color Jet Printing), opracowaną przez firmę Z Corporation, należącą obecnie do 3D Systems. Polega ona na rozprowadzaniu proszku gipsowego i selektywnego natryskiwania na niego specjalnego lepiszcza oraz koloru. Kolor jest natryskiwany na dokładnie tej samej zasadzie co w drukarkach atramentowych do papieru. Po nałożeniu warstwy lepiszcza i kleju, nakładana jest kolejna warstwa proszku.

Niespojony proszek jest naturalną podporą, którą wystarczy tylko odkurzyć. Niestety wadą tego procesu jest to, że modele mają relatywnie niewielką wytrzymałość i służą jedynie jako modele pokazowe / koncepcyjne.

Spiekanie proszków, czyli SLS / DMLS /SLM i inne

W technologii SLS laser wykorzystywany jest do spiekania kolejnych warstw sproszkowanego tworzywa, tworząc zwartą strukturę. Po naniesieniu odpowiedniej ilości proszku, wiązka lasera stapia materiał w wybranych obszarach. Następnie dno pojemnika obniża się o grubość warstwy, nanoszona i wyrównywana jest kolejna warstwa proszku – etapy procesu są powtarzane.

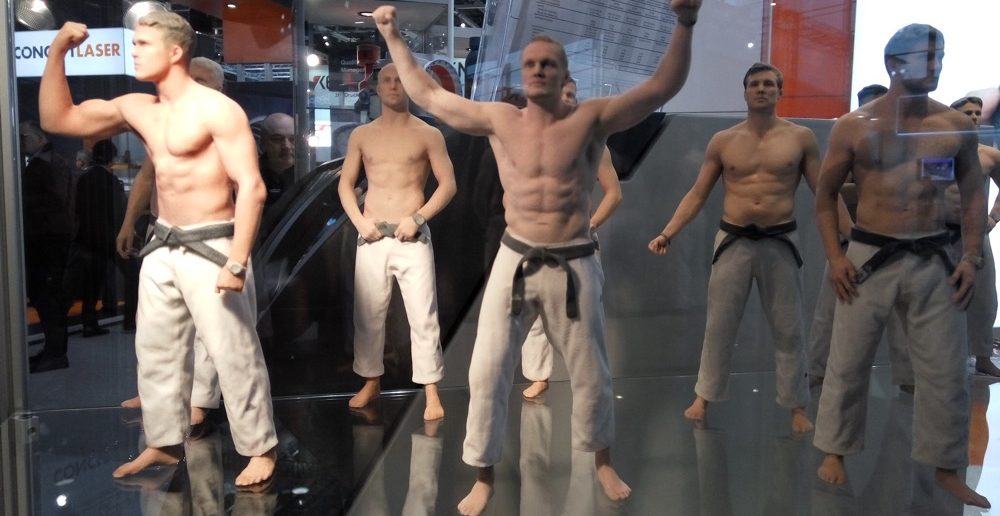

Metoda polega na spiekaniu sproszkowanego materiału (najczęściej wykorzystywane są tworzywa sztuczne – poliamidy [SLS] lub metali [DMLS / SLM]). Struktury metalowe otrzymywane tym sposobem dorównują wytrzymałością i trwałością produktom uzyskiwanym dzięki technikom klasycznym. Ponadto, druk 3D pozwala na znacznie łatwiejsze stworzenie złożonych geometrii (np. kanały chłodzące wewnątrz elementu). Dzięki temu, takie detale mogą być stosowane jako w pełni wytrzymałe części maszyn i urządzeń. Obecnie stosowane są coraz szerzej w branży motoryzacyjnej, medycynie czy przemyśle lotniczym i kosmicznym.

Technologia selektywnego spiekania proszków jest kilkadziesiąt razy droższa niż technologie opisane wcześniej. Wynika m.in. z faktu, że urządzenia tego typu muszą być wyposażone w kosztowne lasery o dużej mocy czy system przepływu ochronnego gazu. Wszystko to sprawia, że drukarki 3D tego typu są poza zasięgiem przeciętnego konsumenta.