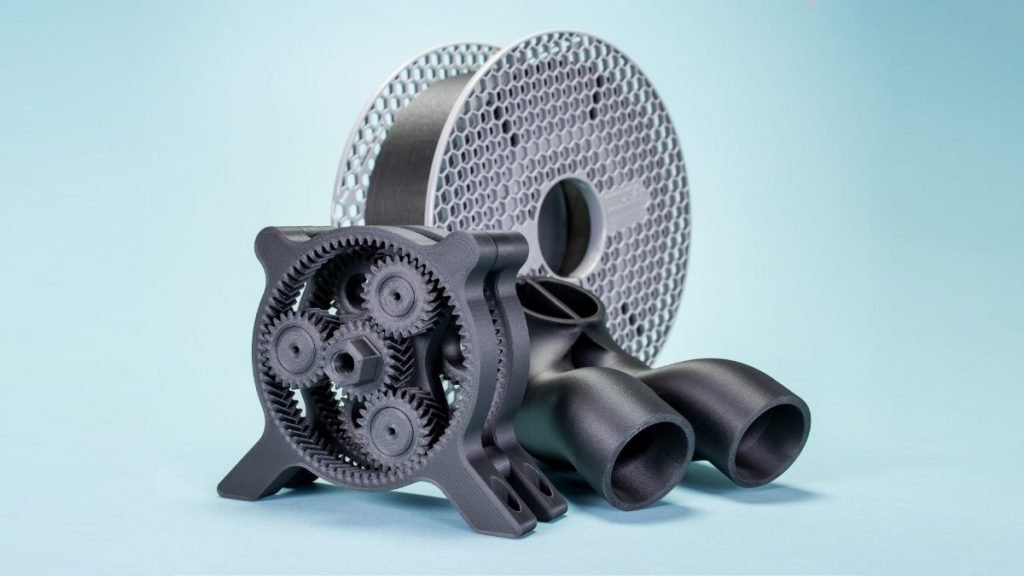

PRUSA Research – czołowy, europejski producent amatorskich drukarek 3D, wprowadził do oferty nowy filament techniczny: Prusament PA11 Carbon Fibre Black – poliamid (nylon) domieszkowany włóknem węglowym. Materiał jest dedykowany do produkcji aplikacji wykorzystywanych w sektorze motoryzacyjnym, jak również świetnie nadający się do druku 3D trwałych części mechanicznych, wykorzystywanych w urządzeniach domowych.

PA11 jest rodzajem poliamidu używanego głównie w proszkowej technologii druku 3D – SLS. Równocześnie jest rzadko wykorzystywany do pracy w technologii filamentowej FFF, w której specjalizuje się Prusa. Firma zwraca uwagę, że powszechnie stosowane poliamidy PA6 i PA12 mają szereg wad – PA6 jest wyjątkowo hydrofilowy, co czyni go niezwykle trudnym w druku 3D i w niektórych przypadkach może wchłonąć zbyt dużo wilgoci nawet podczas długich wydruków. Drugi popularny poliamid – PA12 nie jest tak higroskopijny, ale bardzo się wypacza i słabo przylega do standardowej płyty drukarskiej PEI, z której korzystają drukarki 3D Prusy.

PA11 jest mniej higroskopijny i zapewnia lepszą przyczepność do arkusza PEI. Dzięki dodatkowi włókna węglowego Prusament PA11 Carbon Fibre jest prawie pozbawiony wypaczeń.

Poliamid PA11 jest wytwarzany z oleju rycynowego, a włókna węglowe są poddawane recyklingowi. Prawdopodobnie największą zaletą materiału jest odporność na wysokie temperatury, która w zależności od obciążenia wynosi nawet 190°C. Dzięki temu doskonale nadaje się do drukowania części specjalnych i obudów, np. do maszyn emitujących ciepło (silniki itp.).

Drugą główną zaletą PA11 (i ogólnie poliamidów) jest jego doskonała odporność chemiczna na szereg rozpuszczalników. PA11 ma dobrą odporność na zasady (np. NaOH), alkohole (metanol, etanol), toluen, aceton, olej silnikowy, benzynę, olej napędowy itp. Dodatkowo Prusament PA11 Carbon Fibre ma dobrą odporność na tarcie i ścieranie, dzięki czemu nadaje się do drukowania kół zębatych i innych ruchomych części.

Niestety jak każdy materiał techniczny, praca z nim wymaga odpowiedniego przygotowania. Ze względu na wysokie temperatury drukowania firma odradza używanie go na Original Prusa MINI+. Materiał można wydrukować za pomocą Original Prusa MK3S+ i nowym modelu XL. Dysza musi być stalowa – standardowa będzie się szybko zużywać z uwagi na włókno węglowe. Należy stosować lepszą podkładkę na stół – Prusa oferuje dedykowany, dwustronnie powlekany proszkowo arkusz ze stali sprężynowej. Mimo że PA11 jest mniej hydrofobowy od PA6, w dalszym ciągu należy go suszyć w temperaturze 90°C przez 4-6 godzin przed drukowaniem.

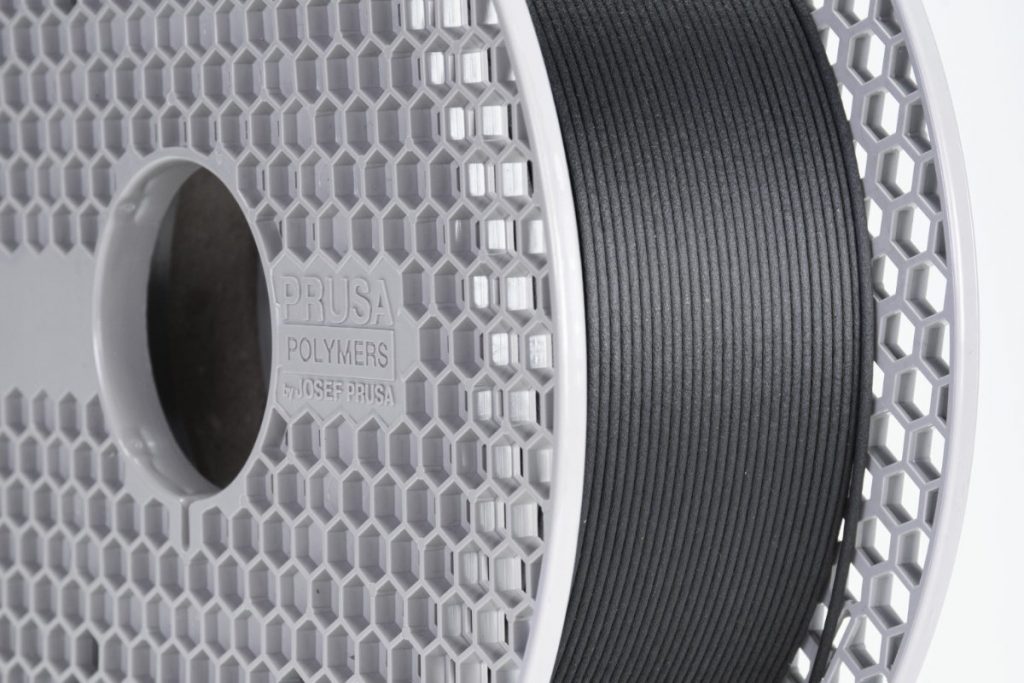

Materiał jest również dużo droższy w stosunku do innych – szpula o wadze 800 gram kosztuje 489 PLN. Dedykowany stół roboczy kosztuje z kolei 229 PLN.

Źródło: www.prusa3d.com

Zdjęcia: www.prusa3d.com (materiały prasowe / wszystkie prawa zastrzeżone)