Chociaż technologia druku 3D liczy sobie przeszło 30 lat, przez znakomitą większość czasu była techniką wielce niszową, z istnienia której zdawała sobie sprawę jedynie wąska grupa specjalistów. To zmieniło się dopiero na przełomie lat 00-nych i 10-tych XXI wieku za sprawą amatorskich drukarek 3D drukujących z tworzyw sztucznych w technologii FDM / FFF, które z czasem stały się dominującymi urządzeniami tego typu wśród użytkowników na całym świecie. Popularność drukarek 3D drukujących „z plastiku” jest tak wielka, że wiele osób zaczynających swoją przygodę z technologiami addytywnymi ma wrażenie, że tak właśnie wygląda druk 3D w ogóle…

To jednak stopniowo się zmienia… Od kilku lat coraz większy udział rynkowy w segmencie urządzeń klasy desktopowej zdobywają drukarki 3D drukujące z żywic światłoutwardzalnych. Temat ich zakupu rozważa wielu posiadaczy drukarek 3D typu FDM / FFF jak również użytkowników początkujących, którzy szukając informacji na ten temat usłyszeli i/lub przeczytali, że fotopolimerowe drukarki 3D są dokładniejsze i bardziej precyzyjne. Niestety często to wszystko o czym się dowiadują, pomijając szereg innych, niekoniecznie równie korzystnych dla tej techniki wytwórczej rzeczy…

W niniejszym artykule opisuję osiem rzeczy, które należy wiedzieć na temat fotopolimerowych drukarek 3D ZANIM dokona się ich zakupu. Jak w przypadku każdej innej technologii produkcyjnej, drukowanie z żywic światłoutwardzalnych niesie ze sobą szereg korzyści, jak i ograniczeń; zalet i wad; nowych możliwości – ale i zagrożeń… Zaczniemy jak zwykle od podstaw…

1. Druk 3D z żywic to kilka różnych technologii

Technologia FDM / FFF jest prosta – przez głowicę drukującą, rozgrzaną do temperatury +200°C przepuszczana jest plastikowa żyłka, która po przetopieniu jest rozprowadzana na stole roboczym drukarki 3D w osiach XY, a następnie w osi Z, tworząc w ten sposób obiekt przestrzenny. Drukarki 3D wykorzystującą tą metodę mogą mieć kilka głowic drukujących, mogą mieć różną kinematykę ruchu, mogą być otwarte lub zamknięte, ale co do zasady – wszystkie pracują tak samo.

ZOBACZ: Technologia FDM – ROZDZIAŁ 1 – Co to jest i na czym polega…?

ZOBACZ: Technologia FDM – ROZDZIAŁ 2 – Jak działa drukarka 3D i na co zwracać uwagę przy jej zakupie…?

ZOBACZ: Technologia FDM – ROZDZIAŁ 3 – Od wirtualnego modelu do wydruku 3D

W przypadku druku 3D z żywic światłoutwardzalnych jest inaczej… W pierwszej kolejności możemy wyróżnić dwie całkowicie różne metody:

- utwardzanie żywicy znajdującej się w kontenerze (SLA / DLP etc.)

- natryskiwanie żywicy z głowicy drukującej na stół roboczy i utwardzanie jej światłem UV (PolyJet / MJP)

Wszystkie desktopowe drukarki 3D należą do pierwszej grupy urządzeń. Urządzenia z drugiej grupy mają charakter przemysłowy i są bardzo drogie (dotyczy to zarówno ceny maszyny [od ~20.000 € wzwyż] jak i kosztów eksploatacji [od ~300 € wzwyż za kartridż]).

ZOBACZ: Praca z Objet 30 Prime – wprowadzenie do technologii PolyJet

ZOBACZ: Wprowadzenie do technologii MJP

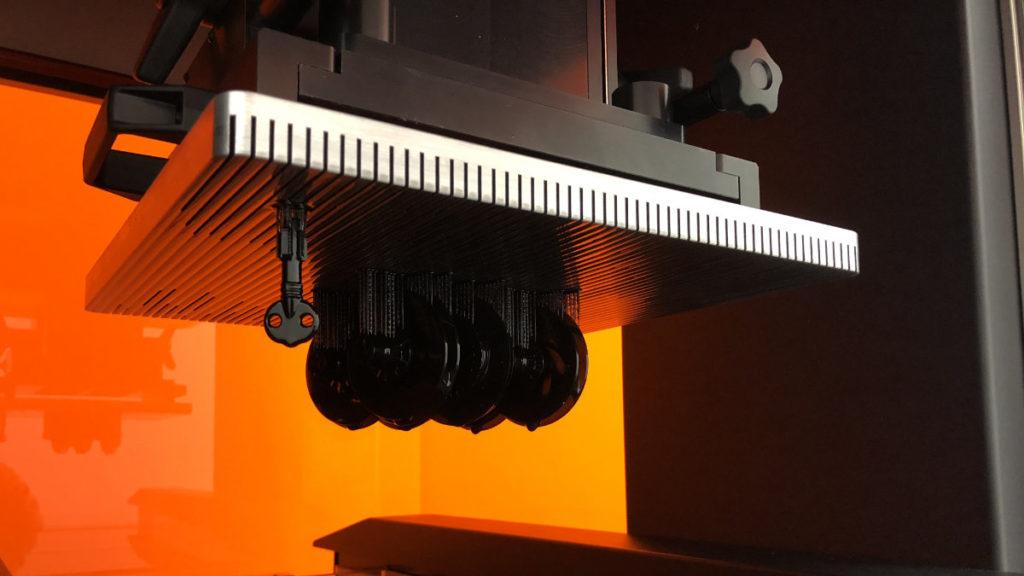

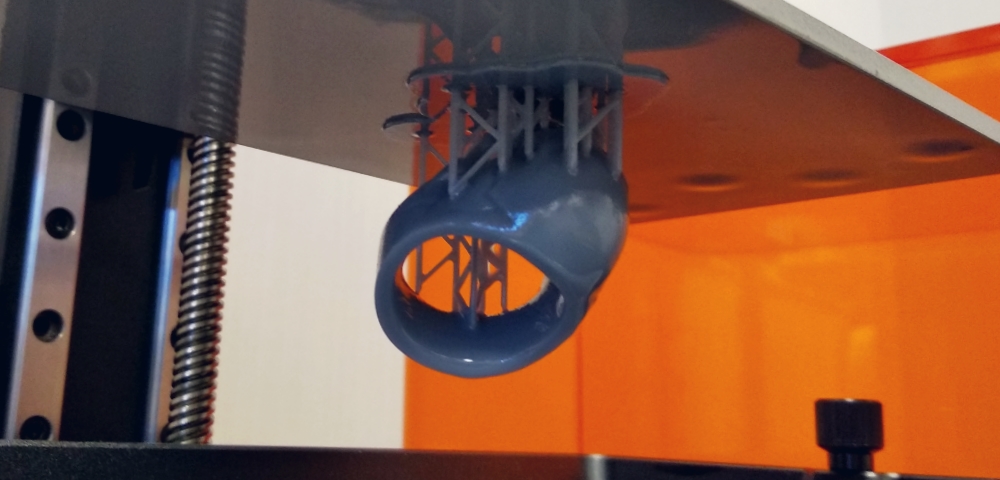

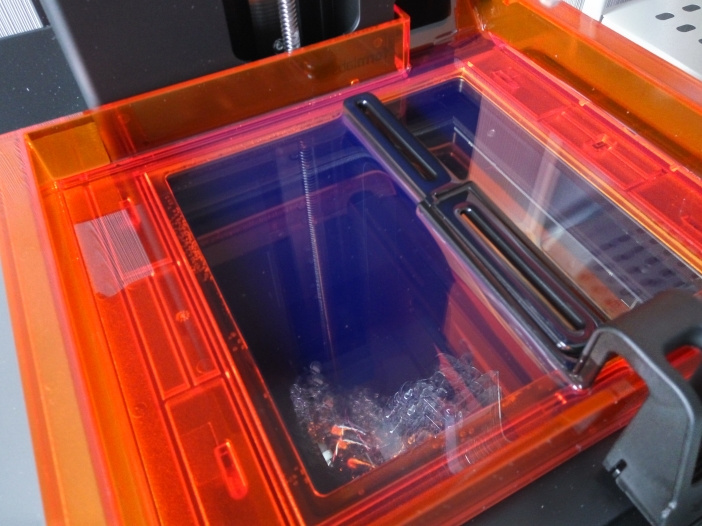

My skupimy się na drukarkach 3D z pierwszej grupy. Działają one w taki sposób, że do kontenera (pojemnika) wlewana jest żywica światłoutwardzalna i zatapiany jest w niej stół roboczy. Stół jest oddalony od żywicy o wysokość warstwy zadanej przez użytkownika – zwykle są to: 0,025 mm lub 0,05 mm lub 0,1 mm. Następnie żywica jest selektywnie naświetlana na kilka sposobów fotopolimeryzując się – czyli przekształcając się w strukturę stałą. Po naświetleniu całej warstwy, stół roboczy podnosi się (lub opuszcza) na wysokość warstwy i proces jest powtarzany. Gdy cały obiekt zostanie w ten sposób naświetlony, detal wynurza się w całości z pojemnika z żywicą.

Żywica może być naświetlana na kilka sposobów:

- wiązką lasera – technologia SLA (stereolitografia)

- światłem emitowanym z projektora – technologia DLP

- światłem emitowanym z z ekranu LCD – różne nazwy różnych producentów.

Każda z powyższych metod ma zalety i wady.

| METODA | ZALETY | WADY |

| SLA |

|

|

| DLP |

|

|

| LCD |

|

|

.

Powyższa tabela jest oczywiście bardzo uproszczona i dotyczy ogólnych cech odróżniających od siebie poszczególne metody, niemniej jednak powinna dać pewien pogląd na sytuację początkującym użytkownikom. Koniec końców każda maszyna każdego producenta może posiadać określone właściwości, które niwelują pewne wady, bądź je wyolbrzymiają (dotyczy to w szczególności najtańszych urządzeń na rynku).

Tym samym wybierając drukarkę 3D typu SLA / DLP / LCD powinniśmy mieć świadomość w jaki sposób ona działa i jakiego źródła światła będzie używać, gdyż to w dużej mierze będzie decydowało o finalnej jakości wydruków.

2. Druk 3D z żywic to kompletnie różny proces niż druk 3D z plastiku

Teoretycznie to stwierdzenie jest oczywiste – szczególnie jeśli ktoś widział obydwa urządzenia w akcji (czy na żywo podczas targów / konferencji, czy na filmach promocyjnych w internecie). W praktyce należy uzmysłowić sobie jedną, niezmiernie ważną rzecz:

Bez względu na to jak dużo wiesz na temat druku 3D z plastiku w technologii FDM / FFF – w przypadku druku 3D z żywic światłoutwardzalnych ta wiedza będzie bezużyteczna.

Druk 3D z żywic to zupełnie inny proces technologiczny niż druk 3D z termoplastów, a jedyna dla nich część wspólna to to, że jedno i drugie nazywamy „drukiem 3D„. Kupując fotopolimerową drukarkę 3D uczymy się wszystkiego od nowa i podobnie jak w przypadku FDM / FFF, musimy uzbroić się w cierpliwość i pokorę.

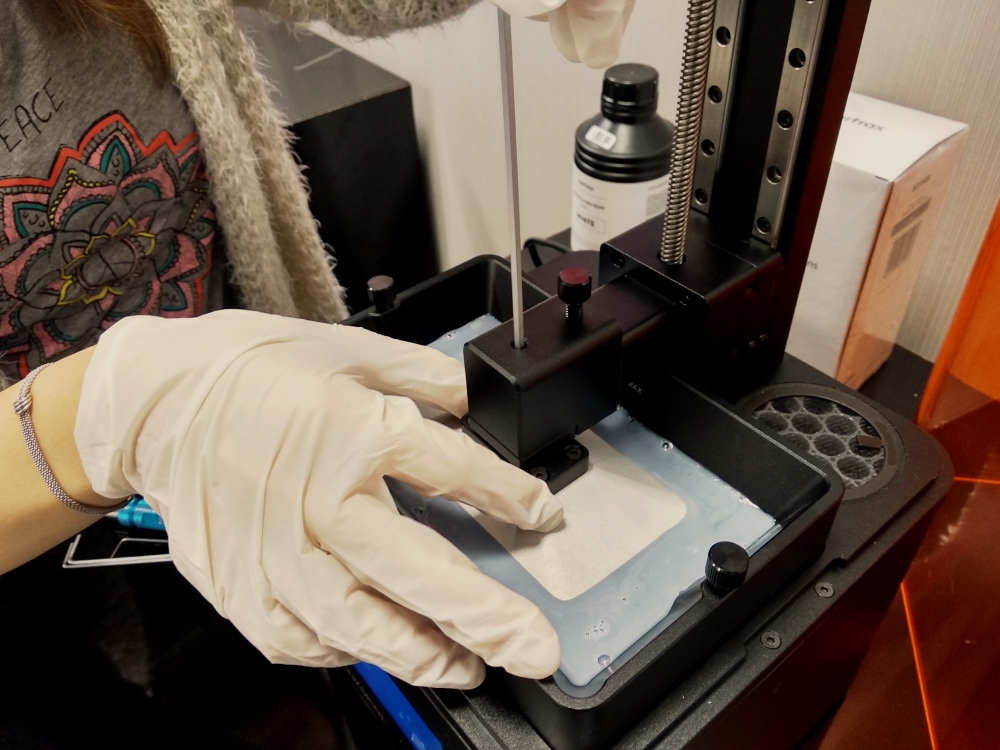

3. Druk 3D z żywic jest droższy w eksploatacji

Chociaż ceny drukarek 3D z roku na rok spadają, należy pamiętać, że przy druku 3D z żywic musimy się liczyć z szeregiem dodatkowych kosztów, które nie występują w przypadku drukarek 3D do plastiku. Pierwsza rzecz to post-processing (o którym piszę poniżej), a więc konieczność zakupu środków chemicznych potrzebnych do płukania wydruków oraz ochrony rąk (rękawiczki) czy narzędzi i powierzchni roboczej. Druga to wymiana pojemników na żywicę, lub ich elementów (zużywają się w trakcie eksploatacji). Trzecia to utylizacja resztek żywicy oraz pojemników po nich oraz środków chemicznych do płukania wydruków (nie wszystko da się zlać do kanalizacji).

Również same żywice światłoutwardzalne są dużo droższe od filamentów do drukarek 3D. Chociaż ich ceny również spadają należy się przygotować na wydatki o 5-10 razy wyższe (zależy od gatunku, właściwości i źródła pochodzenia materiału).

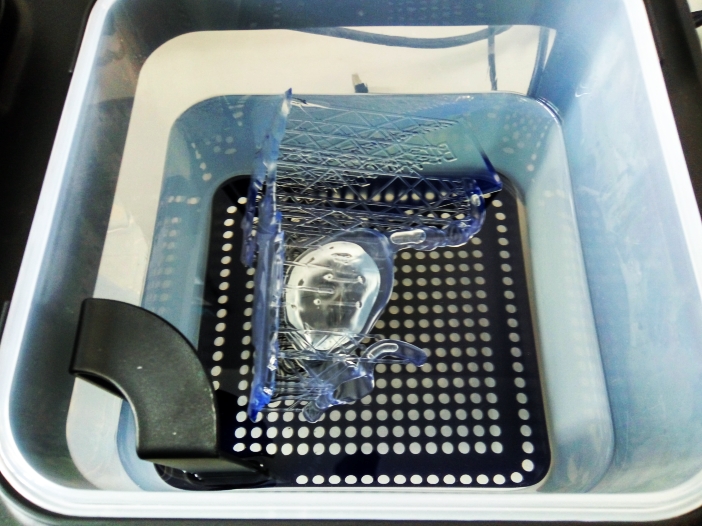

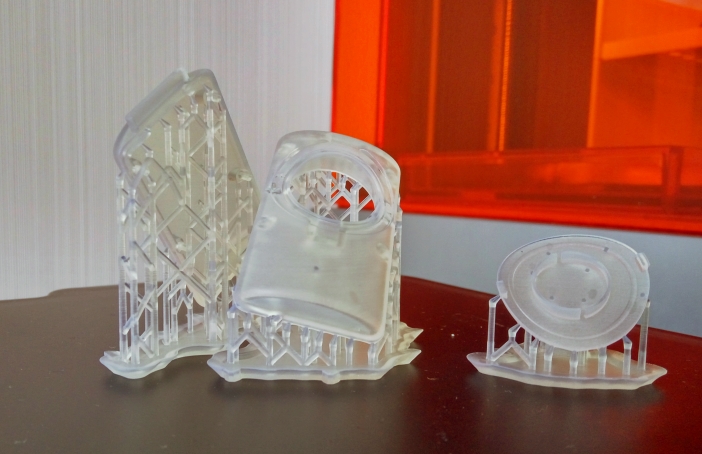

4. Druk 3D z żywic jest „brudny” – pamiętaj, że wydruki będzie trzeba oczyścić

Wydruki 3D są wykonane z żywicy i powstają wewnątrz pojemnika na żywicę. Gdy są gotowe i drukarka 3D wydobywa je na zewnątrz, na ich powierzchni wciąż pozostaje nieutwardzona żywica. Musimy się jej pozbyć – czyli umyć model z jej resztek. W zależności od typu / gatunku żywicy, możemy uczynić to pod wodą, jednakże najczęściej potrzebny będzie do tego alkohol izopropylowy. Abstrahując od kwestii oparów czy jego przechowywania (lub późniejszej utylizacji), musimy mieć także świadomość, że cały czas będziemy operować z detalami, które są „brudne” – czy to od żywicy, czy to od resztek środka chemicznego, którym je oczyszczamy.

Jest to niezwykle ważne przy urządzaniu stanowiska pracy – desktopowa fotopolimerowa drukarka 3D bez problemu zmieści się na każdym biurku, ale konieczność dalszej obróbki modeli po wydruku oraz zapach żywicy czy środków czyszczących sprawiają, że powinniśmy pomyśleć o dedykowanym i odseparowanym miejscu. Niektóre żywice światłoutwardzalne mają wysoce intensywną woń i nie powinny być eksploatowane w bezpośredniej bliskości z użytkownikiem.

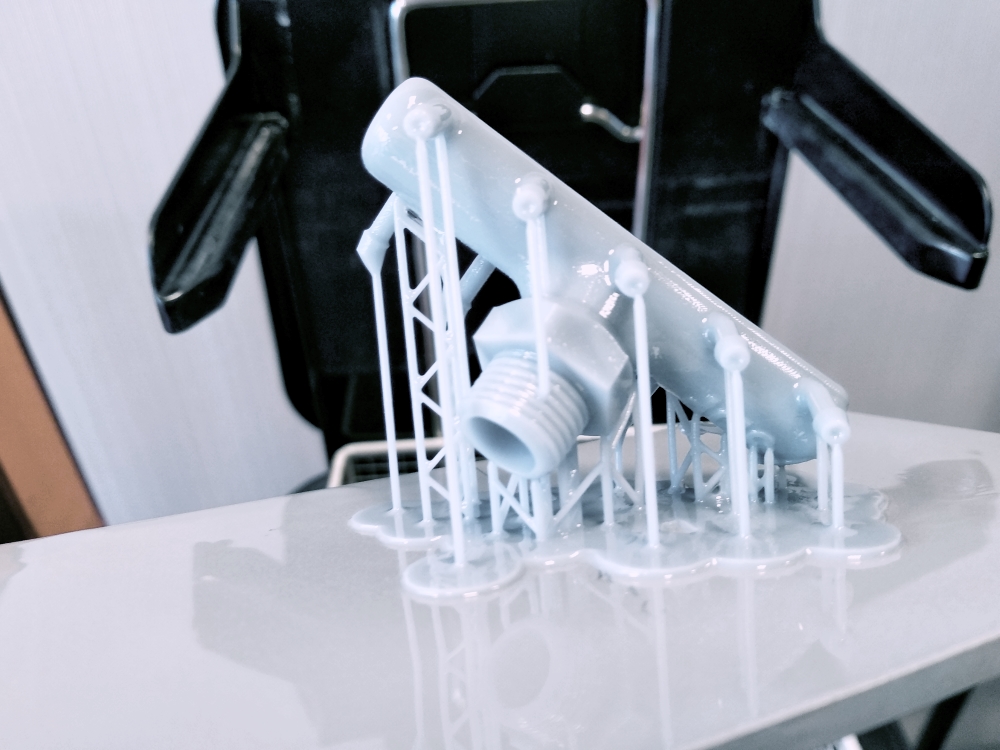

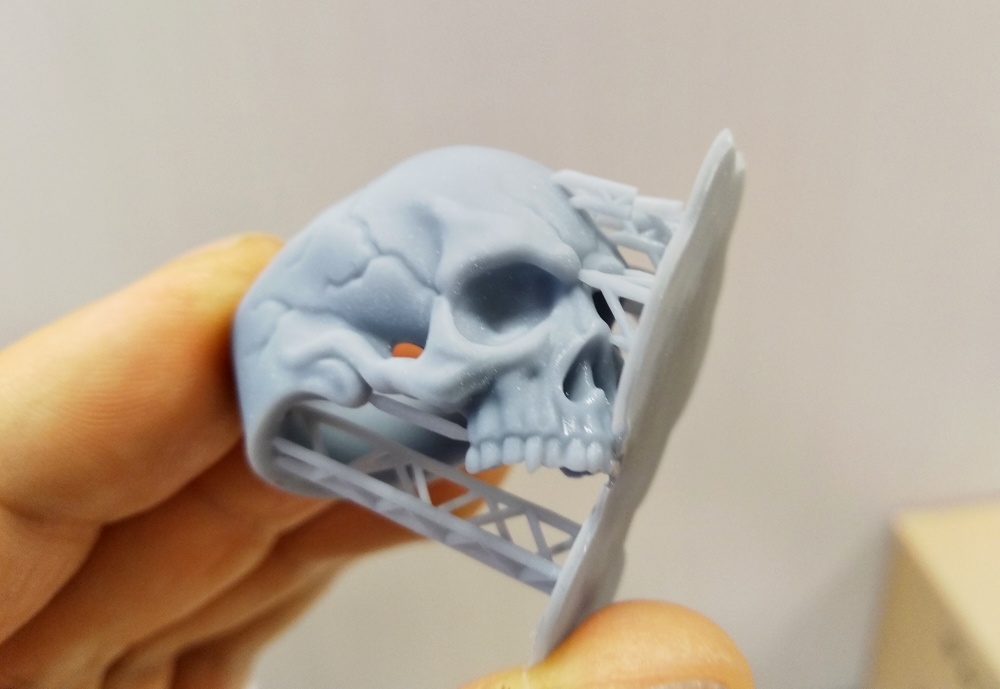

5. Modele z żywic ustawiamy na stole pod innym kątem niż modele z plastiku

W przypadku technologii FDM / FFF, co do zasady modele zawsze ustawiamy pod kątem 90° względem stołu (jak zawsze – są od tego wyjątki; wszystko zależy od geometrii modelu czy ilości podpór). W przypadku żywic światłoutwardzalnych co do zasady modele powinny być ustawione pod kątem ok. 45°. Powód jest prozaiczny – z uwagi na to że modele są zanurzone w żywicy, muszą być ułożone względem jej powierzchni w taki sposób, aby nieutwardzona żywica mogła swobodnie spłynąć. Ma to też związek z oporami samej żywicy wewnątrz pojemnika podczas sukcesywnego wynurzania modelu podczas procesu drukowania.

Niestety nie wszystkie programy posiadają opcję automatycznego orientowania modelu, musimy więc o tym koniecznie pamiętać. Źle zorientowany model może zerwać się podczas drukowania ze stołu i/lub struktur podporowych. Nie popsuje nam to drukarki 3D, ale będziemy musieli ręcznie wyławiać resztki detalu z dna pojemnika (patrz punkt 4).

6. Modele z żywic kurczą się i odkształcają tak samo jak z termoplastów

Każdy kto na drukarce 3D typu FDM / FFF drukował duże detale z ABS lub innych materiałów inżynieryjnych, spotkał się z problemem ich skurczu lub pękania. Niestety ten sam problem spotka go w technologii SLA / DLP / LCD. Szczerze mówiąc to problem skurczu jest powszechny w druku 3D w ogóle – bez względu na materiał i technikę jego spajania.

Koncepcja druku 3D sprowadza się do tego, że materiał będący w formie płynnej lub sproszkowanej pod wpływem temperatury lub światła przekształca się w formę stałą, zmieniając przy tym swoją objętość. Jeżeli ta zmiana zachodzi sukcesywnie lub na niewielkiej powierzchni – problem jest mały. Jeżeli zachodzi natychmiastowo na dużej powierzchni – prawdopodobieństwo wystąpienia skurczu relatywnie rośnie.

Dlatego chcąc drukować duże obiekty z żywic, lepiej używać do tego lasera, który utwardza duże powierzchnie systematycznie, tak jak głowica drukarki 3D typu FDM / FFF rozprowadza nitkę plastiku na stole. Jeżeli naświetlimy dużą powierzchnię na raz światłem z projektora lub ekranu LCD – duża powierzchnia żywicy nagle zmieni swoją objętość i skurczy się. Cóż z tego że warstwa będzie niewielka (np. 0,025 mm), skoro w osiach XY nasz detal nie będzie w ogóle trzymał zadanych wymiarów?

7. Wydruki 3D z żywic warto doświetlić

Aby zwiększyć wytrzymałość wydrukowanego detalu, warto doświetlić go światłem UV po wydruku i oczyszczeniu. Służą do tego dedykowane stacje robocze – można też spróbować wykorzystać naturalne światło słoneczne. Tak czy inaczej, chcąc osiągać naprawdę dobre efekty warto zaopatrzyć się w dodatkowe narzędzia i sprzęt peryferyjny.

8. Druk 3D z żywic nie jest domową technologią druku 3D

Tak naprawdę żadna technologia druku 3D nią nie jest… Druk 3D z termoplastów generuje opary, których rzeczywista szkodliwość jest wciąż obiektem badań. To co możemy stwierdzić ponad wszelką wątpliwość to to, że żywice są szkodliwe bardziej. Nie są to materiały produkowane z myślą o użytkownikach domowych i niektóre ich gatunki wydzielają zapachy, które nie tylko są drażliwe, ale mogą negatywnie wpływać na zdrowie.

Druk 3D to technologia produkcyjna, którą niektórzy producenci próbują „udomowić„. Nie zmienia to jednak faktu, że to w dalszym ciągu jest proces dedykowany dla przemysłu i jego użytkowanie w innych warunkach powinno zawsze odbywać się z odpowiednio wysoką dozą rozsądku.