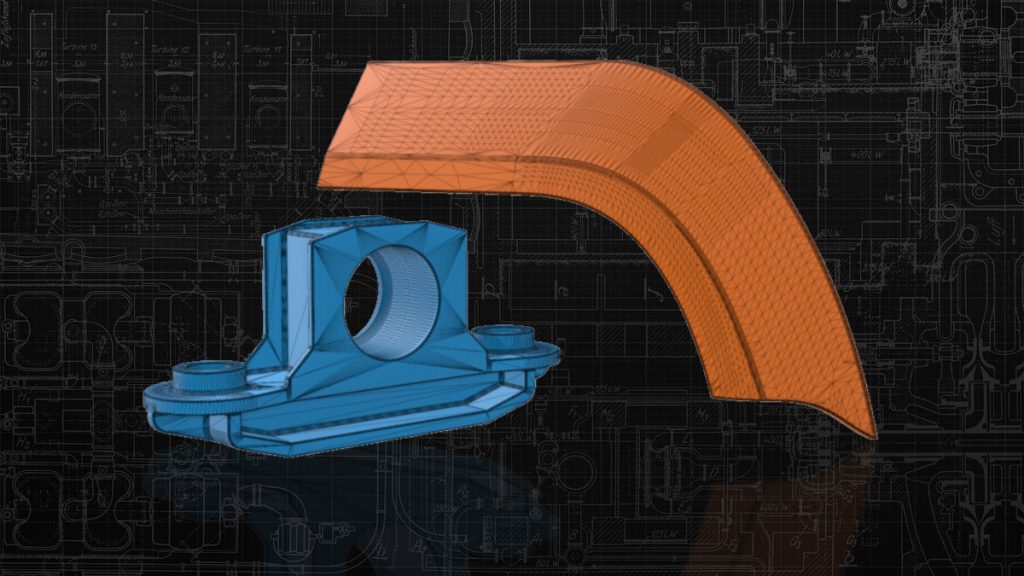

W zeszłym tygodniu informowaliśmy o sukcesie Siemensa, który z powodzeniem przeprowadził testy wytrzymałościowe i wydajnościowe łopatek turbin gazowych, wydrukowanych w całości z metalu. Był to prawdziwy krok milowy w obszarze wykorzystania technologii przyrostowych, w produkcji finalnych elementów urządzeń przemysłowych. Łopatki zostały wykonane w dwóch wersjach – o konwencjonalnym kształcie oraz o skomplikowanej geometrii i całkowicie zmienionej i ulepszonej metodzie chłodzenia wewnętrznego.

Łopatki zostały i zostały przetestowane w warunkach maksymalnego obciążenia silników, tj. 13.000 obrotów na minutę oraz temperatury pracy na poziomie 1250°C. Pracowały w turbinie gazowej Siemens SGT-400 o mocy 13 megawatów. Przy pełnym obciążeniu, każda z łopatek poruszała się z prędkością ponad 1600 km/h i była poddana obciążeniu 11 ton. Pracowała w środowisku gazowym o temperaturze 1250°C, będąc chłodzona powietrzem w ponad 400°C.

Wydrukowano je z wysokiej jakości polikrystalicznego stopu niklu, w technologii druku 3D z metalu. Siemens opublikował infografikę obrazującą jak przebiega ten proces. O ile dla zaawansowanych czytelników portalu, tego typu informacje są dość oczywiste – dla wielu okażą się z pewnością niezwykle przydatne.

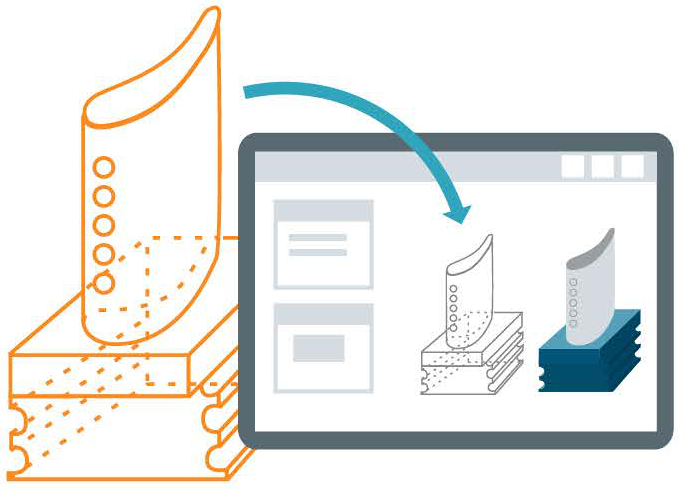

Najpierw przygotowywany jest plik CAD, który jest następnie eksportowany do oprogramowania drukarki 3D.

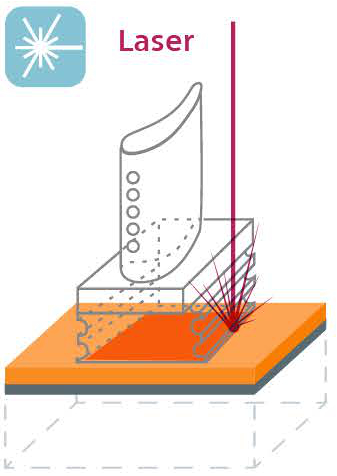

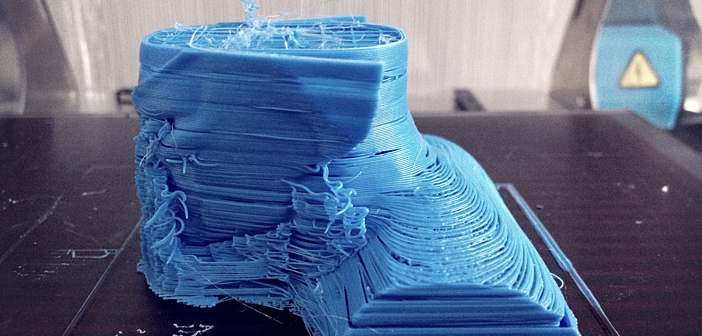

Na stole roboczym drukarki 3D jest rozsypywana pierwsza warstwa sproszkowanego metalu – w tym przypadku jest to stop niklu.

Wiązka lasera spieka selektywnie proszek, tworząc pierwszą warstwę modelu.

Następnie stół jest obniżany o kilka mikrometrów.

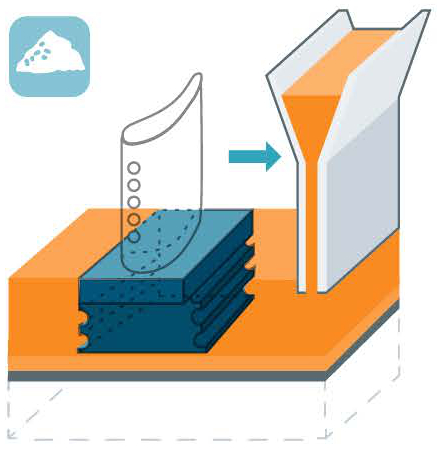

Warstwa po warstwie, stół jest zasypywany proszkiem, który jest spiekany laserem.

Przy każdej warstwie laser oznacza kontur drukowanego detalu.

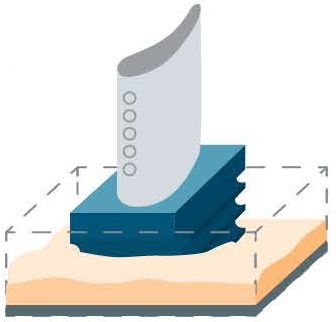

Na sam koniec procesu, detal jest oczyszczany z proszku i przechodzi do etapu postprocessingu.

Infografika jest dostępna pod tym adresem. Poniżej możecie zobaczyć także jak wygląda w rzeczywistości proces druku 3D z metalu na maszynach typu SLM: