Technologie przyrostowe, ze względu na łatwość odwzorowania geometrii jak i również możliwość redukcji wagi w stosunku do detali wykonywanych metodami klasycznymi są coraz chętniej wykorzystywane przez twórców ortez czy stabilizatorów. Sinterit, polski producent drukarek 3D pracujących w technologii SLS, we współpracy z Bartłomiejem Gaczorkiem, reprezentującym Crystal Cave Sp. z o. o, prowadzi prace nad projektem egzoszkieletu ramienia, dedykowanego dzieciom cierpiących na rdzeniowy zanik mięśni (SMA).

SMA jest schorzeniem nerwowo-mięśniowym o podłożu genetycznym, prowadzącym do sukcesywnego obumierania neuronów odpowiedzialnych za prawidłową pracę mięśni. Wraz z postępem choroby mięśnie ciała słabną i stopniowo ulegają zanikowi, uniemożliwiając wykonywanie podstawowych czynności jak chodzenie a nawet oddychanie ( najczęściej w późniejszym stadium rozwoju choroby).

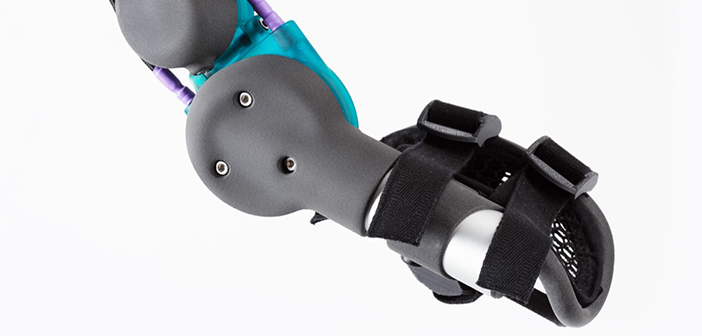

Zadaniem egzoszkieletu jest przywrócenie ruchomości kończyn poprzez zapewnienie odpowiedniej stabilności, naśladując ich anatomiczne ruchy. Tworzona przez Crystal Cave konstrukcja ma umożliwić najmłodszym przejęcie kontroli nad swoim ciałem tak, aby choć na chwilę zapomnieli o swoim schorzeniu i mogli cieszyć się pełnią życia.

Inspiracją do rozpoczęcia prac nad projektem okazały się rozmowy z rodzicami dzieci chorujących na SMA, którzy najlepiej potrafili określić spektrum potrzeb i problemów z jakimi muszą zmagać się każdego dnia. Dodatkowe konsultacje z lekarzami i fizjoterapeutami pomogły w opracowaniu optymalnego rozwiązania. Sinterit pomógł stworzyć prosty w obsłudze zewnętrzny stabilizator ramienia, którego już pierwsze użycie, dzięki intuicyjnemu procesowi konfiguracji nie nastręcza problemów.

Współpraca między projektantem Bartłomiejem Gaczorkiem a Sinteritem rozpoczęła się od w trakcie procesu szybkiego prototypowania niezbędnych części urządzenia – detale wykonane na drukarce 3D Lisa świetnie oddały zaprojektowaną geometrię, zapewniając tym samym lekkość i wytrzymałość wykorzystanych materiałów. Do opracowania kompleksowej analizy ruchu i optymalizacji kształtu wykorzystano oprogramowanie Autodesk Fusion 360.

Współpraca między projektantem Bartłomiejem Gaczorkiem a Sinteritem rozpoczęła się od w trakcie procesu szybkiego prototypowania niezbędnych części urządzenia – detale wykonane na drukarce 3D Lisa świetnie oddały zaprojektowaną geometrię, zapewniając tym samym lekkość i wytrzymałość wykorzystanych materiałów. Do opracowania kompleksowej analizy ruchu i optymalizacji kształtu wykorzystano oprogramowanie Autodesk Fusion 360.

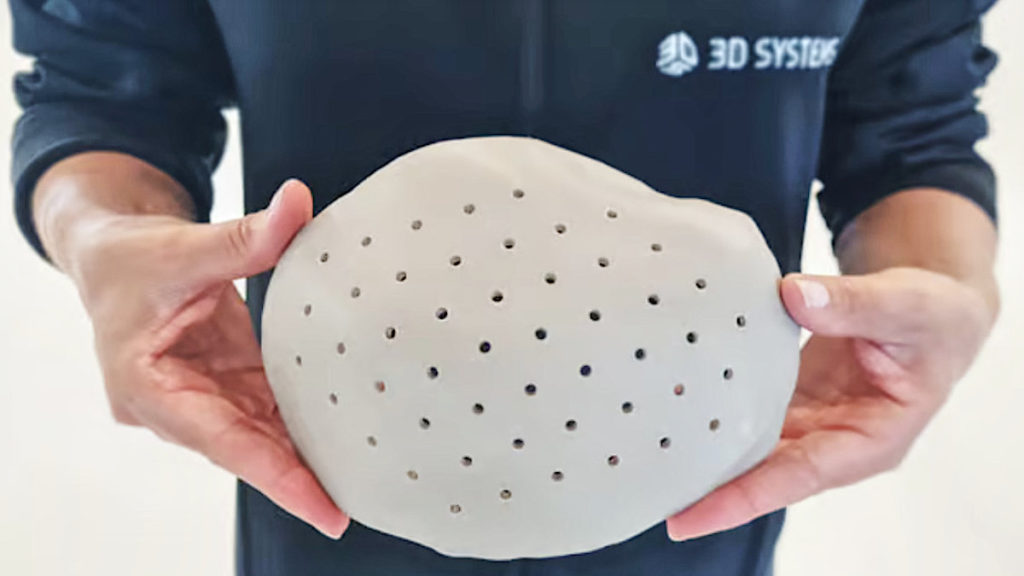

Jak przyznaje Bartłomiej Gaczorek, wykorzystanie drukarki przestrzennej pracującej w technologii SLS dało możliwość wyprodukowania złożonych struktur wewnętrznych (m.in. łożysk) w dużo lepszej jakości niż ta, którą można uzyskać w urządzeniach drukujących przestrzennie z termoplastów. Co ważne, wysoka precyzja wykonania detali z nietoksycznych materiałów idzie w parze z przystępną, nieporównywalnie niższą ceną niż te proponowane przez innych producentów urządzeń drukujących 3D z proszków, co znacznie obniża koszty produkcji w stosunku do konwencjonalnych metod ubytkowych.

Wdrożenie technologii addytywnych w proces produkcji pozwoliło również na znaczną redukcję czasu trwania poszczególnych etapów tworzenia egzoszkieletu jak projektowanie czy tworzenie prototypów. Drukarka 3D Lisa została wyposażona m.in. w urządzenie pozwalające na odzyskiwanie materiału budulcowego a także intuicyjne oprogramowanie -upraszcza to znacznie proces wytwarzania solidnych, niezwykle wytrzymałych a jednocześnie lekkich elementów w technologii SLS.

Obecnie trwają dalsze prace nad rozwojem projektu – kolejnym celem jest stworzenie urządzeń dla trójki dzieci dotkniętych SMA, a w dalszej perspektywie również pomoc innym potrzebującym.

Źródło: 3dprintingbusiness.directory