Powód, dla którego zainteresowałem się drukiem przestrzennym był bardzo prozaiczny – potrzebowałem obudowy do konstruowanego przez siebie sterownika do terrarium. Elektronika była wtedy moim głównym hobby i o druku 3D wiedziałem nie wiele więcej niż przeciętny człowiek. Kilka razy wpadł mi w ręce jakiś wydrukowany przedmiot, jednak zawsze traktowałem to jako ciekawostkę z kategorii profesjonalnego prototypowania za większe pieniądze. Tak naprawdę zaczęło się od rozważań na temat precyzyjnej frezarki, która miałaby mi pomóc w wycinaniu otworów w uniwersalnych pudełkach na elektronikę. Poszukując informacji na temat różnych maszyn tego typu trafiłem w końcu na urządzenia RepRap, które na tyle mocno przykuły moją uwagę, że kilka tygodni później sam zacząłem eksperymentować ze świeżo złożoną drukarką. Szybko okazało się, że drukowanie na tego typu urządzeniach jest pewną sztuką i wymaga trochę wiedzy i doświadczenia. Projekt sterownika poszedł w odstawkę na kilka miesięcy, w trakcie których eksperymentowałem z drukowaniem zarówno gotowych modeli, jak i wymyślonych przez siebie przedmiotów. W końcu jednak udało mi się do niego wrócić.

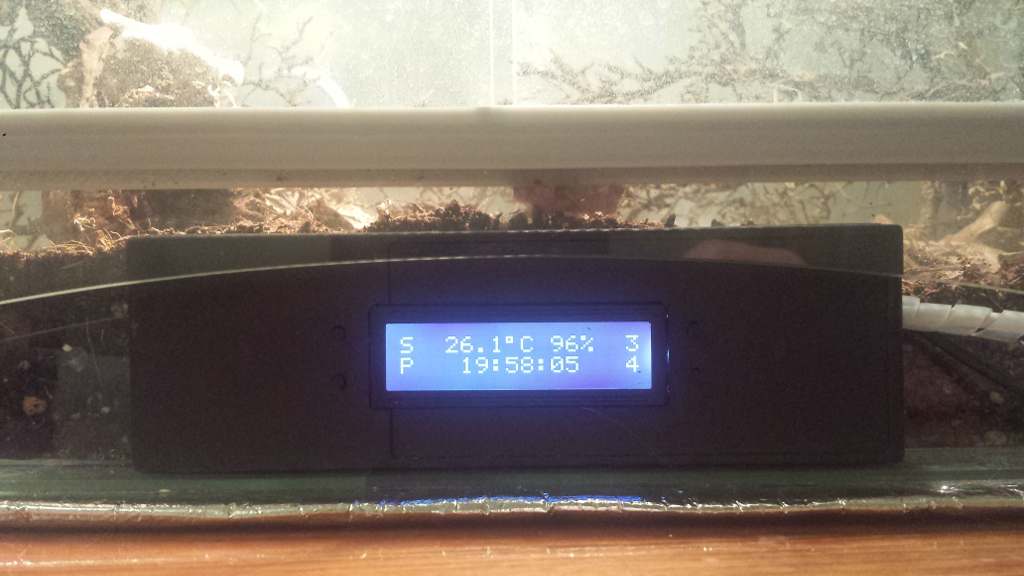

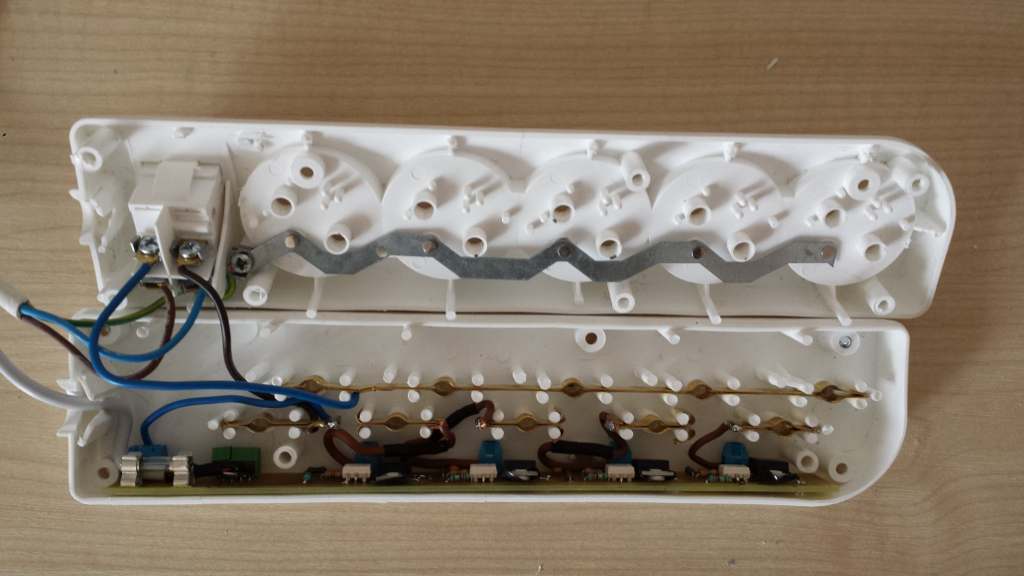

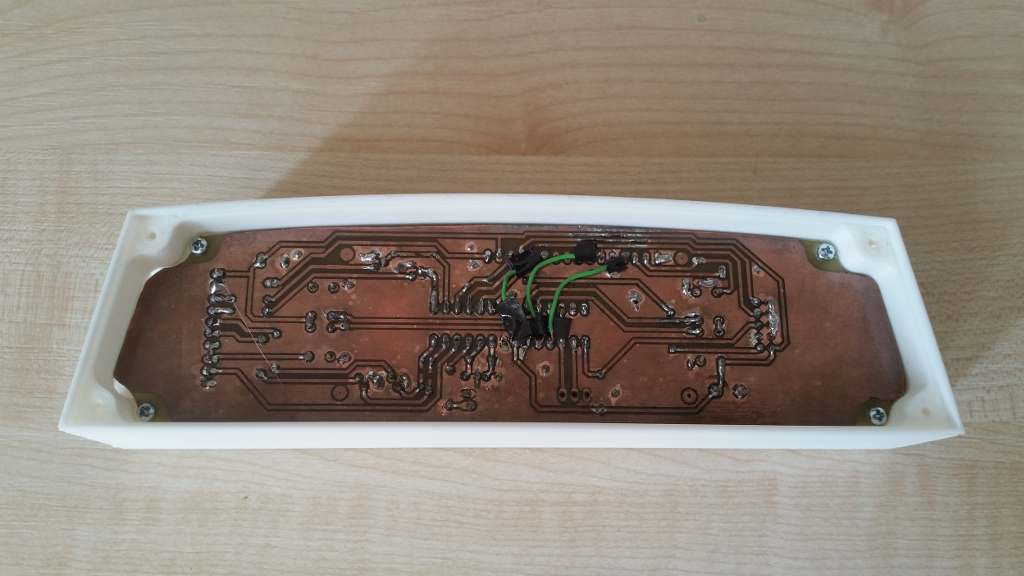

Wspomniany sterownik jest urządzeniem kontrolującym warunki panujące w terrarium – temperaturę, wilgotność i oświetlenie – tak, żeby przebywające w nim egzotyczne zwierzęta miały odpowiednie warunki do życia. Zaprojektowany układ składa się z jednostki centralnej, podłączonych do niej czujników oraz listwy zasilającej 230V, której gniazdka są włączane i wyłączane w cyklach czasowych lub w zależności od panujących w terrarium warunków. Do listwy podłączone są zewnętrzne urządzenia takie jak mata grzewcza, lampa oraz elektryczny nawilżacz. Szczegółowe informacje o tym projekcie można znaleźć w starych wpisach na moim blogu.

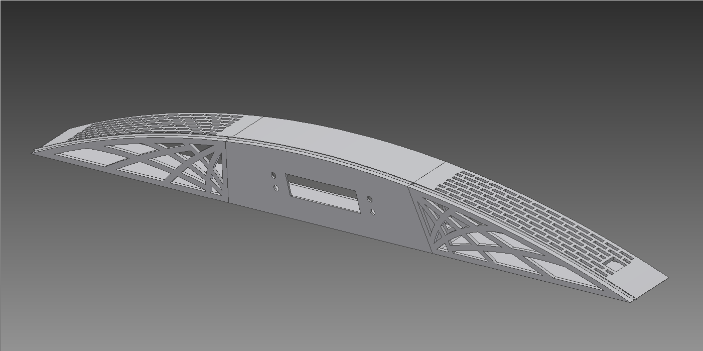

Pierwsza wersja sterownika była zamknięta w prostej, czarnej obudowie kupionej za 4 zł na giełdzie elektronicznej. Za pomocą wiertarko-wkrętarki udało się wyciąć w niej otwory pasujące do wyświetlacza LCD i przycisków – choć kosztowało mnie to sporo wysiłku i cierpliwości. Ogólnie obudowa spełniała swoje zadanie choć nie należała do najpiękniejszych konstrukcji. Żeby nie szpecić nią samego terrarium, zależało mi na czymś nieco ładniejszym i bardziej wpasowanym w jego frontową cześć. Stąd powstał projekt pudełka pasującego do zaokrąglonej wnęki pod szklanymi drzwiczkami:

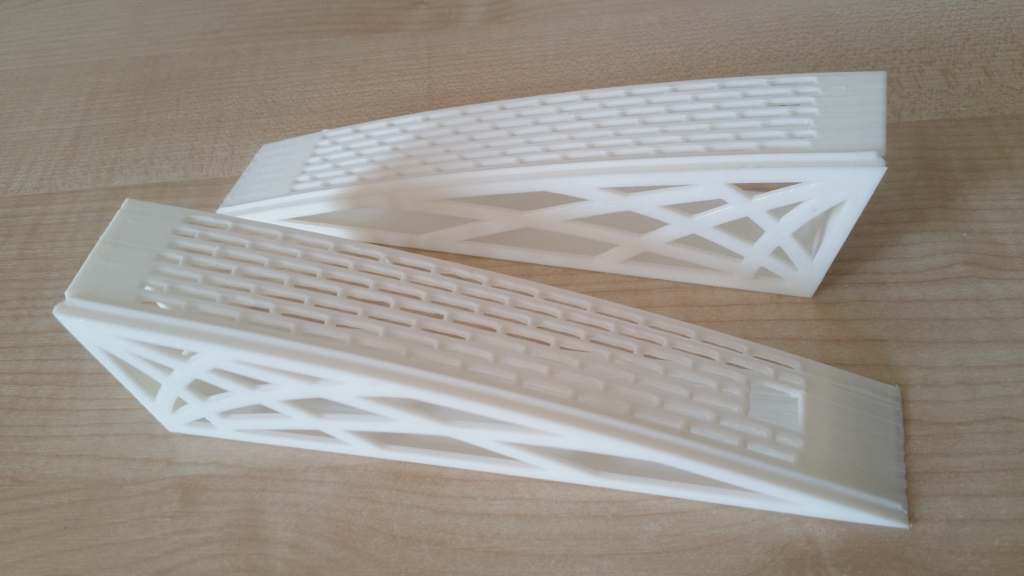

W całym przedsięwzięciu najwięcej pracy było z zaprojektowaniem środkowej części obudowy, tak żeby pasowała do wykonanej wcześniej płytki PCB z wyświetlaczem i przyciskami. Wszystkie elementy drukowałem z białego lub jasnoszarego PLA, z wyjątkiem uszczelki do jednostki centralnej, która została wydrukowana z gumowego filamentu TPE. W trakcie drukowania nie było potrzeby użycia materiału podporowego pomimo licznych przewieszeń (mostów) – drukarka dość dobrze sobie z nimi poradziła.

Spore problemy sprawiło mi drukowanie pierwszej warstwy dla wszystkich 3 części. Jako że stanowiła ona przednią ścianę dla elementów, zależało mi żeby wyszła możliwie gładka. O ile przy niewielkich przedmiotach uzyskanie równej powierzchni nie jest to specjalnie trudne, w przypadku obiektów zbliżających się wymiarami do powierzchni stołu mam zawsze sporo kłopotów z zadarciami oraz odklejonymi fragmentami filamentu. Dopiero po dokładnym skalibrowaniu stołu względem dyszy oraz doregulowaniu go w trakcie druku jest szansa, że pierwsza warstwa zostanie położona bez żadnych defektów. Niestety przy jakiejkolwiek zmianie filamentu całą kalibrację trzeba powtórzyć od nowa.

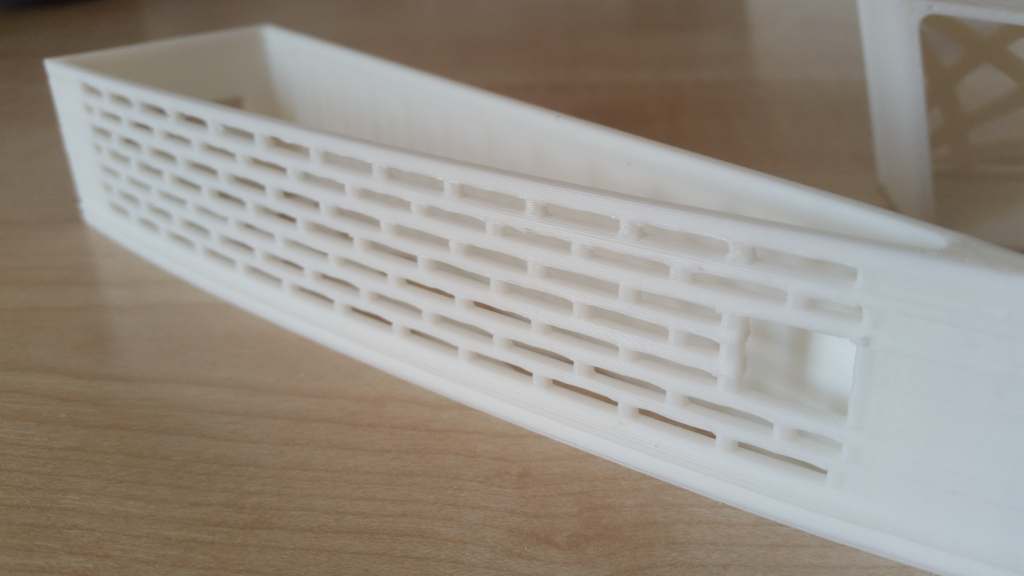

Na sam koniec zostawiłem wydrukowanie uszczelki, będącej częścią klapki zamykającej obudowę. W tym celu wykorzystałem filament TPE produkcji Orbi-tech – jest to gumopodobny materiał o dużej elastyczności, którego próbkę trzymałem od jakiegoś czasu w szufladzie. Przy pierwszych próbach użycia go w swojej drukarce ograniczyłem się do płaskich, półtoramilimetrowych obiektów. Drukowanie z TPE to temat na osobny artykuł – więc ograniczę się do tego, że po kilku godzinach prób udało mi się wykonać taką oto klapkę z wdrukowaną uszczelką:

Wszystkie elementy w finalnych wersjach ważyły łącznie 134 g i wydrukowanie ich zajęło niecałe 6 godzin. Do nieudanych prób (głównie elementów wymagających poprawek) zużyłem ok. 300 g filamentu. Całość po złożeniu wygląda następująco:

Ogólnie druk 3D bardzo dobrze się sprawdza do wykonywania tego typu obudów do elektroniki. Kilka razy zdarzyło mi się głowić się nad tym, w co zapakować układ elektroniczny, i zawsze wiązało się to z przyjęciem jakiegoś kompromisu między własną wizją przedmiotu a dostępnymi na rynku elementami. Druk 3D daje w tym momencie prawie całkowitą dowolność. Oczywiście trzeba wziąć pod uwagę ilość ciepła jaka może zostać wytworzona wewnątrz obudowy, tak żeby nie przekroczyła wartości, w jakiej wykorzystany materiał staje się plastyczny.