Najszybsza na świecie drukarka 3D – to odważne stwierdzenie.

Zwłaszcza gdy zaczynamy porównywać drukarki 3D między sobą. Bo kiedy to robimy, musimy porównywać technologie. A gdy mówimy o technologiach, musimy też brać pod uwagę materiały. I nie zapominajmy o geometrii…

Weźmy sześcian o wymiarach 2 × 2 × 2 cm / 0,8 × 0,8 × 0,8 cala. Najszybszym sposobem jego wydrukowania byłoby użycie technologii FDM/FFF. Do tego dochodzi szeroki wybór materiałów termoplastycznych o różnych właściwościach.

Ale jeśli zachowamy te same wymiary, a jednocześnie drastycznie zmienimy geometrię, dodając dużo pustych struktur, kratownic lub cienkich, wystających elementów o grubości 0,2–0,4 mm, technologia FDM/FFF staje się niepraktyczna. Musielibyśmy przejść na żywice lub proszki.

Inny przykład: musimy wykonać 100 małych części. Opcje są następujące:

- drukarka 3D FDM/FFF z obszarem roboczym 20 × 20 × 20 cm,

- drukarka 3D SLA/DLP z obszarem roboczym 10 × 15 × 20 cm,

- drukarka 3D SLS z obszarem roboczym 30 × 30 × 30 cm.

I możemy wybrać tylko jedną.

Nagle znajdujemy się w samym środku dżungli „to zależy…”.

To zależy od rozmiaru części, od tego, ile z nich zmieści się na platformie roboczej, oraz od tego, czy możemy uruchamiać wydruki na noc. A może wszystko zmieści się w komorze drukarki 3D SLS, co uczyni ją najszybszą opcją mimo dłuższego czasu pojedynczego cyklu produkcyjnego?

Dlatego powtórzę – „najszybsza na świecie drukarka 3D” to odważne twierdzenie.

A jednak Impossible Objects – producent przemysłowych drukarek 3D z siedzibą w Northbrook w stanie Illinois – właśnie tak określa swoje rozwiązania na stronie internetowej.

Haczyk polega na tym, że Impossible Objects (w skrócie IO) produkuje drukarki 3D, jakich nikt inny nie produkuje, wykorzystując technologię, której nikt inny nie stosuje.

A ich prędkość jest naprawdę bardzo trudna do porównania z jakąkolwiek inną techniką wytwarzania addytywnego.

Zapomniany artykuł

W lipcu 2024 roku miałem przyjemność spotkać się i porozmawiać z Robertem Swartzem, założycielem i przewodniczącym Impossible Objects LLC. Opowiedział mi nieco o swoim biznesie, ale co ważniejsze – wprowadził mnie w zawiłości technologii, której nikt inny nie używa.

W sierpniu tego samego roku przygotowałem poniższy artykuł i wysłałem go Robertowi do autoryzacji. Otrzymałem jego akceptację wraz z pakietem zdjęć, które wykorzystuję w tym artykule. Poprosiłem jednak o więcej materiałów graficznych i dopytałem o kilka dodatkowych szczegółów – i wtedy… kontakt nagle się urwał.

Później dowiedziałem się o problemach zdrowotnych, z którymi zmagał się Robert, więc nie naciskałem. Tekst trafił do mojego archiwum i z miesiąca na miesiąc po prostu o nim zapomniałem.

Aż przypomniałem sobie o nim dwa tygodnie temu. Przeczytałem go ponownie i zdałem sobie sprawę, że nieopublikowanie go byłoby zbrodnią!

Skontaktowałem się z Robertem jeszcze raz i… zgodził się na publikację! A więc – oto on…

Niemożliwe Obiekty, które okazują się całkiem możliwe do wykonania

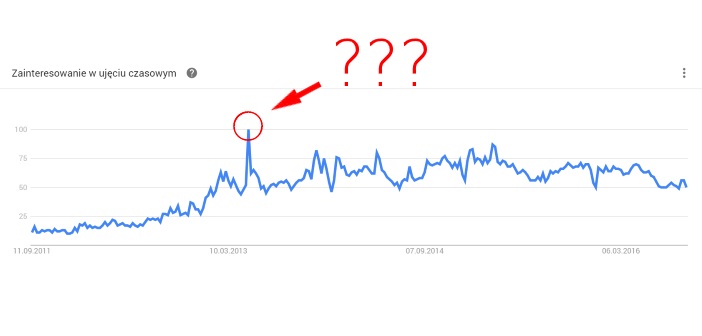

Maszyny IO wykorzystują nieco zapomnianą technologię LOM (Laminated Object Manufacturing). W skrócie polega ona na warstwowym układaniu materiału – folii lub papieru – selektywnym łączeniu warstw i wycinaniu ich do pożądanego kształtu.

Metoda ta została wynaleziona przez firmę Helisys, która na jej podstawie tworzyła drukarki 3D na początku lat 90. XX wieku. Helisys stosował folię, która niestety okazała się problematyczna.

Później, w latach 2010., metoda ta była wykorzystywana przez irlandzką firmę Mcor Technologies, gdzie folię zastąpiono papierem. Dodatkowo papier był drukowany w pełnym kolorze.

Niestety żadna z tych firm nie przetrwała próby czasu.

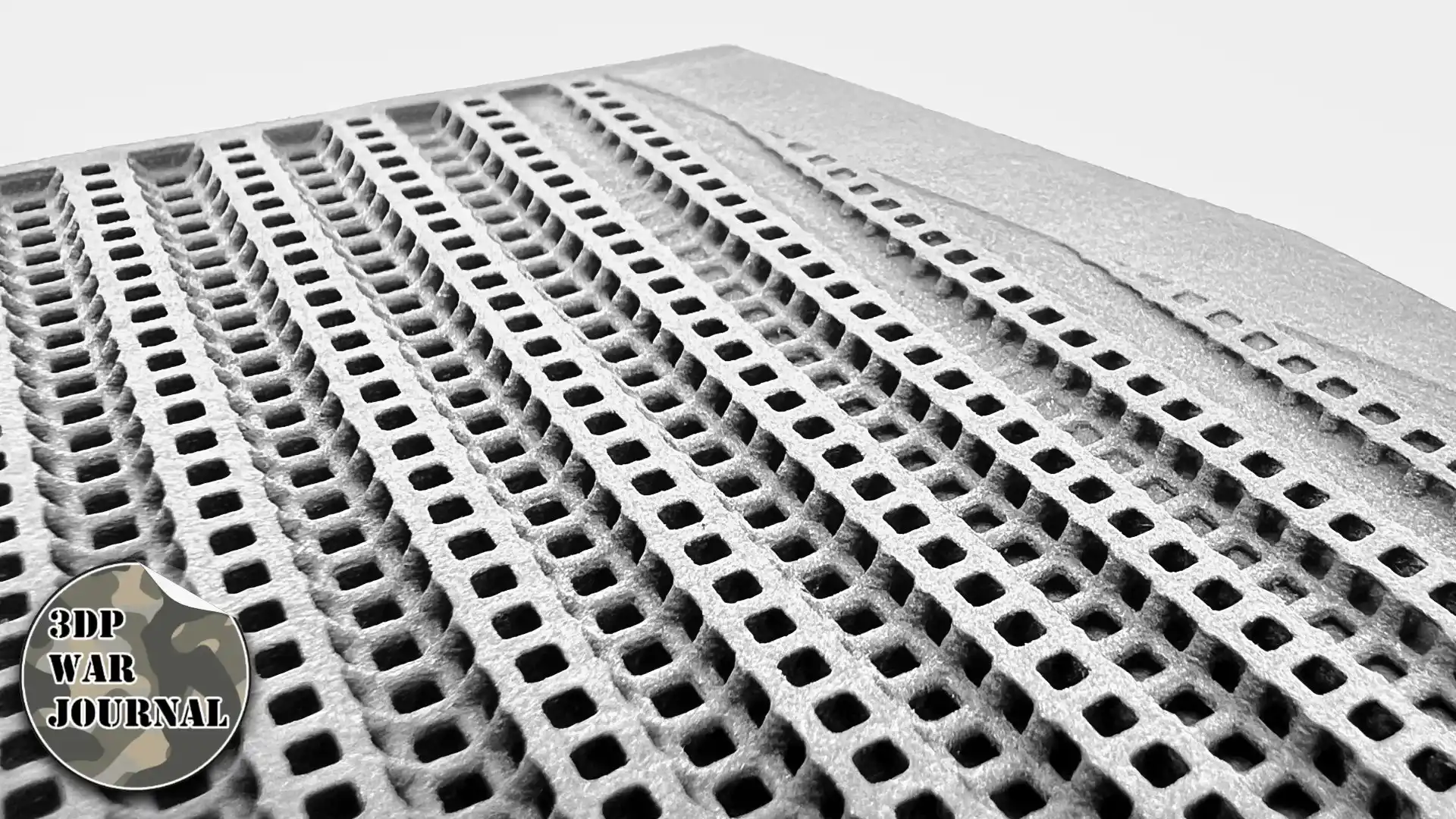

IO przejmuje ideę metody LOM i czyni ją własną. Wykorzystuje arkusze włókna węglowego lub włókna szklanego, na które selektywnie nanoszony jest klej, a następnie wysokowytrzymały polimer, taki jak poliamid lub PEEK. Całość jest następnie łączona w procesie spiekania, tworząc unikalny, ultrawytrzymały kompozyt włókna węglowego lub szklanego z poliamidem lub PEEK-iem.

To nie są wydruki 3D oparte na filamencie.

To nie są wydruki 3D oparte na proszku (SLS/MJF).

To jest CBAM (Composite-Based Additive Manufacturing).

A teraz, panie i panowie, Robert Swartz – twórca tego rozwiązania…

Jak to działa?

Naszym celem zawsze było próbowanie rozwiązywania problemów związanych z efektywnością, z którymi mierzy się wytwarzanie addytywne. Nigdy nie da się ich całkowicie rozwiązać, ale można robić postępy w tym kierunku.

I uważam, że w tym zakresie poczyniliśmy znaczące postępy.

Cała idea polegała na dostrzeżeniu potencjału druku 3D przy jednoczesnym zrozumieniu, że sam proces można znacząco ulepszyć.

Sposób działania w początkowych etapach jest konwencjonalny:

- bierzesz model CAD,

- dzielisz go na warstwy,

- zamieniasz te warstwy na bitmapy.

Następnie bierzesz arkusz – zazwyczaj z włókna węglowego lub szklanego (materiał niewłóknisty) – i drukujesz na nim wodny płyn odpowiadający bitmapie danej warstwy.

Potem zasypujesz arkusz proszkiem polimerowym i odsysasz nadmiar. Proszek przyczepia się tam, gdzie wcześniej naniesiono płyn, a na arkuszu pozostaje polimer naniesiony selektywnie.

Te arkusze są następnie układane jeden na drugim z odpowiednim pasowaniem, podgrzewane i prasowane, aż połączą się w jedną całość. Po ostygnięciu włókna, które nie zostały połączone z polimerem, są usuwane metodą piaskowania – i pozostaje trójwymiarowy obiekt.

Ten proces ma wiele zalet.

Można wykorzystywać konwencjonalne techniki grafiki drukarskiej i prowadzić proces znacznie szybciej. Dzięki temu osiągamy prędkości nieporównywalnie większe niż w jakiejkolwiek innej technice addytywnej.

Ponieważ pracujemy z kompozytami, uzyskujemy większą wytrzymałość, znacznie szerszy wybór polimerów oraz warstwy o grubości 50 mikronów. Osiągamy lepszą jakość powierzchni, brak paczenia i skurczu, lepszą tolerancję wymiarową.

Możemy też używać materiałów wysokowydajnych, takich jak włókno węglowe i PEEK, aby uzyskać bardzo wysoki stosunek wytrzymałości do masy, porównywalny z aluminium.

W wielu przypadkach moglibyśmy faktycznie zastąpić obróbkę CNC przy znacznie niższych kosztach. Możemy również stosować bardzo tanie materiały, w tym materiały z recyklingu.

Jeśli chodzi o rozmiar pola roboczego, obecnie w osiach XY wynosi ono 18 × 18 cali, co jest całkiem spore. Pracujemy nad zwiększeniem wysokości osi Z, która obecnie wynosi około 3 cali.

Oczywiście można to powiększyć – napotykamy pewne wyzwania, ale wierzę, że z czasem uda nam się znacząco zwiększyć ten wymiar. Wyzwania te dotyczą głównie konstrukcji maszyny oraz ograniczeń wysokości stosu warstw, ale pracujemy nad ich przezwyciężeniem.

Kolejnym obszarem, nad którym pracujemy, jest post-processing, który ma istotne znaczenie i może wiązać się z ograniczeniami prędkości.

Zasadnicze pytanie jest jednak dwojakie:

- ile czasu mija od rozpoczęcia procesu do momentu uzyskania gotowej części?

- oraz jaka jest wydajność produkcji? Jeśli zrównoleglisz post-processing, wydajność produkcji jest ograniczona prędkością samego drukowania.

Zautomatyzowaliśmy piaskowanie przy użyciu zautomatyzowanych technik i pracujemy nad przyspieszeniem procesu nagrzewania, który obecnie jest najdłuższym etapem całego procesu.

Jeśli chodzi o chłodzenie, które nie sprzyja szczególnie szybkim metodom, można je zrównoleglić, wyjmując część z prasy po jej sprasowaniu i pozwalając, by kolejna część zajęła jej miejsce.

Jak powstało Impossible Objects

Dziś, bycie małą firmą w branży AM jest lepsze niż bycie dużą. Duże firmy mają wysokie koszty, a przychody często są zbyt małe, podczas gdy mniejsze firmy mają niższe koszty, ale dysponują większą elastycznością i zasobami.

Jednak założenie firmy jest niezwykle trudne, zwłaszcza jeśli chodzi o generowanie przychodów. Reid Hoffman powiedział kiedyś, że na początku PayPala straciliby mniej pieniędzy, gdyby wyrzucali banknoty po 100 dolarów z budynku. Dziś generujemy znaczące przychody, ale początki były bardzo trudne.

Zanim powstało IO, pracowałem jako konsultant w MIT Media Lab, interesując się matematyką i drukiem 3D. Miałem doświadczenie w procesach przemysłowych, prowadząc firmę mojego ojca, i stałem się wręcz obsesyjnie skupiony na ulepszaniu druku 3D, postrzegając go jako technologię równie istotną jak internet.

Skupiliśmy się na inżynierii materiałowej, którą zidentyfikowaliśmy jako kluczowe wyzwanie w druku 3D. W naszej firmie pracuje siedmiu doktorów, którzy koncentrują się właśnie na tym obszarze.

Opracowaliśmy nowy sposób myślenia o druku 3D w porównaniu z istniejącymi metodami, takimi jak spiekanie, stereolitografia czy modelowanie osadzania topionego materiału. Nasze podejście jest odmienne i silnie skoncentrowane na materiałoznawstwie – dziedzinie, którą niewiele osób rozumie tak głęboko jak my.

Poprzednie metody, takie jak te stosowane przez Helisys czy MCor, miały poważne problemy – od zapalających się maszyn po zbyt niską prędkość, uniemożliwiającą praktyczne zastosowania. Nasz proces jest inny, szybszy i pozbawiony tych sekwencyjnych etapów, które spowalniały wcześniejsze rozwiązania.

Piaskowanie jest częścią naszego procesu i służy do rozróżniania materiałów w druku 3D. Jest to metoda stosunkowo prosta i może być wykonywana ręcznie, choć jest czasochłonna. Kiedy po raz pierwszy ją testowaliśmy, nie byliśmy pewni, czy zadziała – ale zadziałała i dziś stanowi prosty, standardowy element naszego procesu.

Co sprawia, że CBAM jest konkurencyjne?

Porównując nasz proces z technologią FDM lub FFF, nasz post-processing jest szybszy.

Jeśli chodzi o inne metody, General Motors przeprowadziło badanie, z którego wynika, że mamy o połowę krótszy całkowity czas procesu w porównaniu z MJF. MJF ma znacznie dłuższe cykle chłodzenia i również wymaga piaskowania.

SLS także charakteryzuje się bardzo długimi cyklami chłodzenia, a oba te procesy mają problem z gęstością części.

My jesteśmy w stanie osiągać znacznie wyższą gęstość detali, co w praktyce przyspiesza proces, ponieważ w tej samej objętości roboczej można zmieścić więcej części. To również obniża koszty.

Jeśli chodzi o całkowity czas wykonania części, nadal jesteśmy szybsi niż SLS czy MJF.

Moim długoterminowym celem jest uczynienie tego procesu niemal natychmiastowym, ale istnieją pewne elementy, których skrócenie jest trudniejsze. Mimo to uważam, że już teraz stanowimy znaczący krok naprzód w porównaniu z istniejącymi technologiami.

Koszt naszych części w porównaniu z SLS lub Multi Jet Fusion zależy od materiałów. W przypadku materiałów o wysokiej wartości, takich jak PEEK i włókno węglowe, jesteśmy na podobnym poziomie cenowym lub nieco drożsi, ale nasze właściwości są nieporównywalne. Dla materiałów takich jak PA12 i włókno szklane przechodzimy na nowe, znacznie tańsze materiały, co daje nam wyraźną przewagę kosztową.

Nie produkujemy samodzielnie polimerów ani welonów, lecz przetwarzamy je tak, aby działały w naszym systemie. Materiały, których używamy, są specjalnie wytwarzane i mają unikalne właściwości dostosowane do naszego procesu.

Nasz proces nie powoduje istotnego skurczu. Skurcz polimeru jest minimalny i powtarzalny, dzięki czemu można go skompensować obliczeniowo.

W części procesu korzystamy z oprogramowania Netfabb, natomiast reszta oprogramowania – w tym sterowanie maszyną – jest naszym autorskim rozwiązaniem. Kupujemy slicer, ponieważ na rynku dostępnych jest wiele dobrych slicerów i pisanie własnego nie jest konieczne.

Ściśle współpracujemy z kilkoma dużymi producentami motoryzacyjnymi, zwłaszcza w segmencie pojazdów specjalnych, i obserwujemy duże zainteresowanie ze strony firm z różnych branż.

Gdzie CBAM ma największą przewagę?

Nasza technologia świetnie sprawdza się w produkcji obudów, gdzie ograniczenie osi Z ma mniejsze znaczenie – szczególnie w elektronice. Kolejnym obszarem są drony, gdzie znalezienie materiału wystarczająco sztywnego, twardego i jednocześnie lekkiego jest dużym wyzwaniem przy technologii FDM.

Jednym z naszych najbardziej udanych zastosowań są palety lutownicze używane w produkcji płytek drukowanych. Tradycyjnie są one wykonywane z frezowanego CNC laminatu epoksydowo-szklanego, który jest drogi i ciężki.

W przypadku palet lutowniczych, gdy detale stają się zbyt małe, tradycyjne metody wymagają stosowania wkładek tytanowych, które są ekstremalnie drogie.

My nie musimy tego robić, ponieważ potrafimy wytwarzać małe, precyzyjne elementy bez istotnych odkształceń czy skurczu – w przeciwieństwie do SLS czy MJF, gdzie występują odchylenia.

Nasz proces wykorzystuje PEEK i włókno węglowe, zapewniając właściwości ESD, odporność na wysoką temperaturę oraz odporność chemiczną przy niższych kosztach. To idealne zastosowanie dla druku 3D i rozwiązanie znacznie lepsze niż metody tradycyjne.

Nasza technologia doskonale nadaje się również do produkcji dronów, ponieważ możemy uzyskiwać bardzo ostre krawędzie śmigieł oraz lepszy stosunek wytrzymałości do masy niż aluminium – dzięki włóknom węglowym. Oznacza to, że śmigła mogą obracać się z bardzo dużą prędkością bez ryzyka rozpadu.

Wykonaliśmy już wiele prac związanych z dronami i zdecydowanie jesteśmy zainteresowani dalszym rozwojem w tym obszarze.

Osiągnęliśmy duże sukcesy w dronach, zastępując części, które zazwyczaj były drukowane w 3D, ponieważ właściwości włókna węglowego i PEEK-u zbliżają się do właściwości większości metali, co czyni je wystarczającymi dla wielu zastosowań.

Wyzwania

Duże firmy często opierają się zmianom, ponieważ są one skomplikowane, trudne i zwiększają koszty – ze względu na konieczność wdrażania nowych technik, materiałów i części zamiennych. Ta niechęć utrudnia im adopcję nowych technologii, takich jak druk 3D.

Cena naszego systemu wynosi około 600 000 dolarów za CBAM 25 oraz około 300 000 dolarów za CBAM-2.

Wydajność maszyny – niemal 20 razy większa niż w MJF – znacząco obniża całkowity koszt wytwarzania. Produktywność naszych maszyn istotnie redukuje koszty, czyniąc je znacznie bardziej opłacalnym rozwiązaniem.

Jednym z wyzwań było uświadomienie ludziom znaczenia właściwości materiałów w druku 3D. Początkowo porównywano drukarki 3D tak, jak porównuje się Toyotę z Hondą, nie zdając sobie sprawy, że materiały mają ogromny wpływ na jakość i trwałość części.

Części wykonywane w technologii FDM często nie wytrzymują obciążeń i ulegają rozpadowi, podczas gdy nasze części nie mają tego problemu.

Istnieje wiele nieporozumień dotyczących włókna węglowego w druku 3D – na przykład filamenty z proszkiem węglowym są nazywane włóknem węglowym, co jest mylące.

My stosujemy relatywnie długie włókna, co skutkuje bardzo wysoką wytrzymałością na rozciąganie, przekraczającą 200 MPa – to radykalna różnica.

Największym wyzwaniem, przed którym stoimy, jest coś podobnego do tego, z czym na początku mierzył się Markforged – pokazanie ludziom, że nasza technologia, zwłaszcza w połączeniu z ciągłym włóknem, stanowi istotną zmianę jakościową. Zajęło trochę czasu, zanim rynek dostrzegł wartość tej technologii.

Wierzę, że uda nam się to przezwyciężyć.

Wywiad został przeprowadzony w lipcu 2024 roku, a ostateczna wersja artykułu została ukończona pod koniec sierpnia 2024 roku. To pierwsza publikacja.

Wszystkie zdjęcia zostały użyte dzięki uprzejmości Roberta Swartza. Wszelkie prawa zastrzeżone.