Zortrax przy wsparciu Europejskiej Agencji Kosmicznej, pracuje nad nowym rozwiązaniem z zakresu druku 3D kompozytów. Elementy wytworzone z dwóch mieszanek polimeru PEEK, mają cechować się niezwykłą wytrzymałością. Dopełnieniem koncepcji ma być wykorzystanie przemysłowej drukarki 3D Zortrax Endureal, która umożliwia pracę z polimerami o wysokiej wytrzymałości. Urządzenie umożliwi drukowanie części z wbudowanymi obwodami elektrycznymi, a nawet prostej elektroniki.

Zespół badawczo-rozwojowy Zortrax pracuje nad drukowaniem 3D inteligentnych, kompozytowych elementów z dwóch wysokosprawnych polimerów. Tworzywo to połączenie czystego PEEK i eksperymentalnej, przewodzącej elektrycznie mieszanki PEEK, opracowanej przez Europejską Agencję Kosmiczną. Takie kompozyty oferują doskonałe właściwości termiczne i mechaniczne, porównywalne ze stopami metali.

PEEK nowej generacji

Tradycyjny PEEK jest powszechnie stosowany w inżynierii lotniczej i kosmicznej, który został szeroko przetestowany przez japońską agencję kosmiczną JAXA. Materiał zapewnia doskonałe właściwości termiczne, wibracyjne i radiacyjne. Niemniej jednak, inżynierowie z Europejskiego Centrum Badań i Technologii Kosmicznych (ESTEC) opracowali ulepszone materiały kompozytowe na bazie PEEK, zapewniające jeszcze lepsze właściwości.

Pierwszy artykuł, opisujący przewodzący elektrycznie filament do drukowania 3D na bazie PEEK został opublikowany już w 2018 roku. Czysty PEEK nie jest przewodnikiem, ale dzięki specjalistom z ESTEC, został przeprojektowany tak, aby był zdolny do przesyłania energii lub danych. Nowy materiał kompozytowy powstał poprzez zmieszanie PEEK z nanorurkami węglowymi i nanocząsteczkami grafitu. Dzięki temu udało się osiągnąć wysokie przewodnictwo tworzywa.

Jakie możliwości daje Endureal?

Jedynym elementem, niezbędnym do addytywnego wytwarzania inteligentnych modeli z materiałów kompozytowych była drukarka 3D, zdolna do jednoczesnej ekstruzji dwóch rodzajów materiałów PEEK. Z racji tego, że na rynku nie było takiej drukarki 3D, Zortrax rozpoczął projekt badawczy, który zaowocował nowym podejściem do urządzenia Endureal.

Biorąc pod uwagę wymagania, jakie musi spełnić przemysłowa drukarka 3D, aby drukować z wysokosprawnych materiałów PEEK, Zortrax Endureal okazał się być oczywistym wyborem. Urządzenie pracuje w zaawansowanym trybie podwójnej ekstruzji, przystosowanym do druku z materiałów wysokotemperaturowych, z rozpuszczalnymi podporami.

Dzięki zwiększeniu sztywności systemu wytłaczania, udało się zapewnić jeszcze lepszą dokładność wymiarową. Większym wyzwaniem było stworzenie modelu, w którym obie dysze utrzymują stabilne położenie względem siebie, podczas całego procesu drukowania. Kluczem do sukcesu było termiczne odseparowanie elementów ekstrudera od przewodów doprowadzających filamenty, za pomocą elastycznego termoizolatora. Pozwoliło to uzyskać najniższą osiągalną przewodność cieplną komponentów.

Kolejną ważną cechą Zortrax Endureal są jeszcze wyższe temperatury wytłaczania. Najwyższa osiągnięta wartość wynosi nawet 480°C. Dodatkowo, temperatura w komorze roboczej i stołu roboczego mogą osiągnąć odpowiednio nawet do 200°C i 220°C. Co więcej, temperatury mogą być precyzyjnie kontrolowane przez użytkownika. Ma to bezpośredni wpływ na zmniejszenie ryzyka powstawania odkształceń i kurczenia się wydruków, wykonanych z materiałów wysokosprawnych.

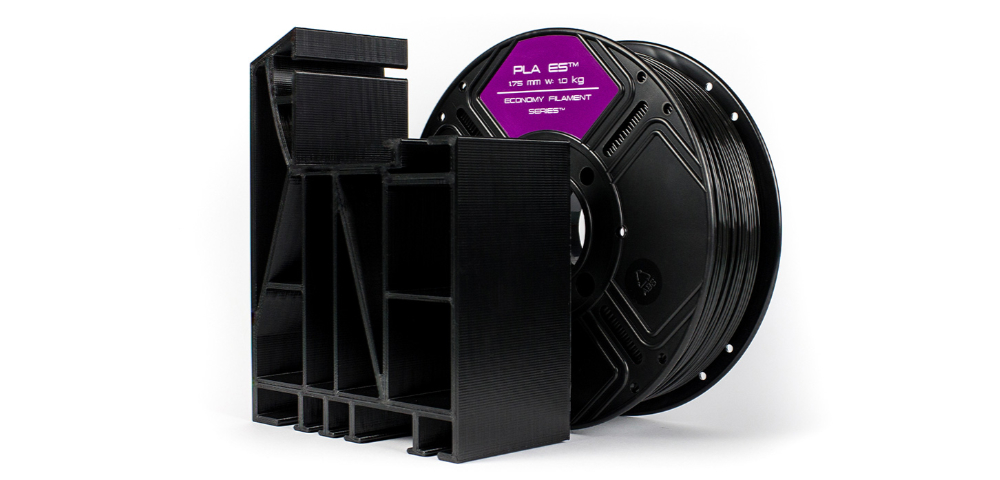

Innym ważnym aspektem jest duża przestrzeń robocza Endureal o wymiarach 400 x 300 x 300 milimetrów. Umożliwia to drukowanie 3D przemysłowych elementów konstrukcyjnych, oraz komponentów dedykowanych dla przemysłu lotniczego i kosmicznego, np. nano-satelit 1U i 2U.

Nowe podejście do trybu podwójnej ekstruzji

System podwójnej ekstruzji umożliwia jednoczesne drukowanie 3D z dwóch materiałów. Głowica przełącza się pomiędzy dwoma oddzielnymi trybami pracy, wytłaczająca odpowiedni materiał we właściwych miejscach. System ten był zazwyczaj używany do wytwarzania elementów z rozpuszczalnymi strukturami podporowymi. Dzięki nowemu podejściu do druku 3D powstał urządzenie może drukować z dwóch filamentów przemysłowych.

Głównym założeniem projektu było stworzenie prostych komponentów elektronicznych, z wbudowanymi obwodami elektrycznymi. Inżynierowie z branży zaawansowanych technologii powinni mieć możliwość projektowania elementów elektronicznych i bezpośredniego drukowania 3D swoich modeli w trakcie jednego procesu. Takie urządzenia powstawały by poprzez osadzenie prostych układów elektronicznych w korpusie polimerowym za pomocą drukarki 3D. Celem specjalistów było wydrukowanie funkcjonalnych elementów z prostymi funkcjami przesyłania energii i danych, które mogłyby działać w środowisku kosmicznym.

Wykonanie takich elementów z materiałów PEEK zapewniłoby właściwości podobne do stali. Aby osiągnąć wysoką wytrzymałość i przewodnictwo elektryczne elementów drukowanych 3D, zaprogramowano algorytm, dzięki któremu konkretne części modelu mogą być wytwarzane z różnych materiałów. Udało się tego dokonać, za sprawą Europejskiej Agencji Kosmicznej, która opracowała kompozyt zawierający elektrycznie przewodzący PEEK.

Szykują się zmiany..

Budowanie modeli kompozytowych z dwóch wysokowydajnych polimerów stwarza wiele nowych możliwości zastosowań druku 3D w przemyśle lotniczym i kosmicznym. Możliwość transferuu energii i danych to dopiero początek. Modele wytworzone za pomocą nowej koncepcji przetestowano z użyciem dwóch komputerów i kabli USB. Obecnie, udało się osiągnąć szybkość transferu 9600 bit / s. Jest to wartość wystarczająca, aby poradzić sobie w kosmosie, w sytuacjach awaryjnych.

Istnieją już pierwsze koncepcje druku 4D, gdzie czwartą wartością jest czas. Użycie materiałów, które zmieniają swoje właściwości w odpowiedzi na zmiany temperatury lub prądu elektrycznego, pozwoli na wytwarzanie funkcjonalnych kontrolerów. Będą mogły uruchamiać się automatycznie, pod wpływem zmieniającej się temperatury, lub dostarczonego prądu elektrycznego.

Co ważne, Endureal który został użyty do badań nie jest usprawnioną wersją urządzeń dostępnych komercyjnie dla klientów Zortrax. Zespół badawczo-rozwojowy Endureals pracuje ze standardową konfiguracją maszyny. Dzięki temu, że prace są prowadzone na powszechnie dostępnym sprzęcie, nowe technologie będą dostępne poprzez prostą aktualizację oprogramowania.

Więcej informacji na stronie Zortrax.com