Społeczność druku 3D na całym świecie stara się jak najlepiej wykorzystać zarówno swoje umiejętności jak i możliwości produkcyjne drukarek 3D, aby pomóc spowolnić przyrost zachorowań na COVID-19 na całym świecie. Głos w tej sprawie zabrał Josef Prusa, założyciel Prusa Research, który podniósł ważną kwestię bezpieczeństwa drukowanego 3D wyposażenia i osłon.

W poście na swoim blogu pisze, że docenia inicjatywę entuzjastów technologii przyrostowych, jednak należy pamiętać, że priorytetem jest bezpieczeństwo. Fakt, że wiele z udostępnianych masek nie zostało przebadanych pod kątem medycznym może stanowić duży problem. Mimo, że czujemy się bezpieczni to niestety nie zawsze jest to prawdą.

Istotne jest, że nosząc maskę (drukowaną 3D czy nie) tworzymy w obrębie swoich ust oraz nos ciepłe, wilgotne środowisko, idealne dla drobnoustrojów. Warto pamiętać, że maskę należy traktować jako środek doraźny i ograniczyć jej noszenie do koniecznego minimum.

Niemniej jednak, problem niedoboru środków ochrony osobistej dla przedstawicieli służby zdrowia stanowi coraz poważniejszy problem. Josef Prusa, chcąc być wiernym swym przekonaniom, a jednocześnie nadal pomagać w walce z wirusem, przystąpił do realizacji projektu tworzenia osłon na twarz dla lekarzy i pielęgniarek. Osłony pełnią funkcję ochronną, zapobiegając kontaktom kropelek śliny zarażonego z twarzą pracownika szpitala.

Zespół, wpierany przez Martina Havrda z Szpitala Uniwersyteckiego Vinohrady w Pradze, wykonał szereg prototypów, co pozwoliło na przygotowanie funkcjonalnej wersji maski ochronnej, która uzyskała aprobatę czeskiego Ministra Zdrowia. A to wszystko w zaledwie trzy dni! Teraz Prusa Research rozpoczął produkcję wersji testowej, która zostanie poddana testom w warunkach rzeczywistych. Jak dotąd, przekazano tysiąc sztuk zestawów osłon do samodzielnego montażu na ręce Ministerstwa Zdrowia, które rozdystrybuuje je do odpowiednich placówek.

Wykorzystując swoją farmę drukarek 3D, Prusa Research może uzyskać wydajność produkcyjną na poziomie 800 sztuk dziennie, co nadal nie jest maksymalną ilością. Wąskim gardłem produkcji jest wycinarka laserowa, którą tworzone są przednie osłony – niskie tempo cięcie sprawia, że obecnie wykorzystane jest 20% możliwości farmy produkcyjnej. Usprawniając ten element procesu produkcyjnego możliwe byłoby wykonywanie nawet 4000 masek ochronnych dziennie! Prusa podkreśla jednak, że obecne tempo jest wystarczające, a jeżeli zajdzie potrzeba przeskalowania produkcji, zespół z pewnością sprosta takiemu wyzwaniu. Koszt wykonania jednej sztuki to niecały dolar.

Prusa oczywiście udostępnił model do pobrania wraz z szczegółową instrukcją montażu (film poniżej). Podkreśla jednocześnie, jak istotne są kwestie bezpieczeństwa, dlatego zaleca aby dowiedzieć się, czy ktoś z Twojej okolicy chce skorzystać z tego rodzaju pomocy. Dodaje, że, jak na razie, maski są przeznaczone do jednorazowego użytku, ale zespół Prusa Research pracuje nad znalezieniem metody skutecznej sterylizacji części. Producent zaleca aby drukując, kontaktować się z specjalistami i tworzyć elementy zgodnie z ich standardami dbając m.in. o:

- stosowanie środków ochrony osobistej podczas drukowania (rękawiczki i maseczki jednorazowe),

- pracę w czystym środowisku, w pomieszczeniach wyposażonych np. w filtr powietrza.

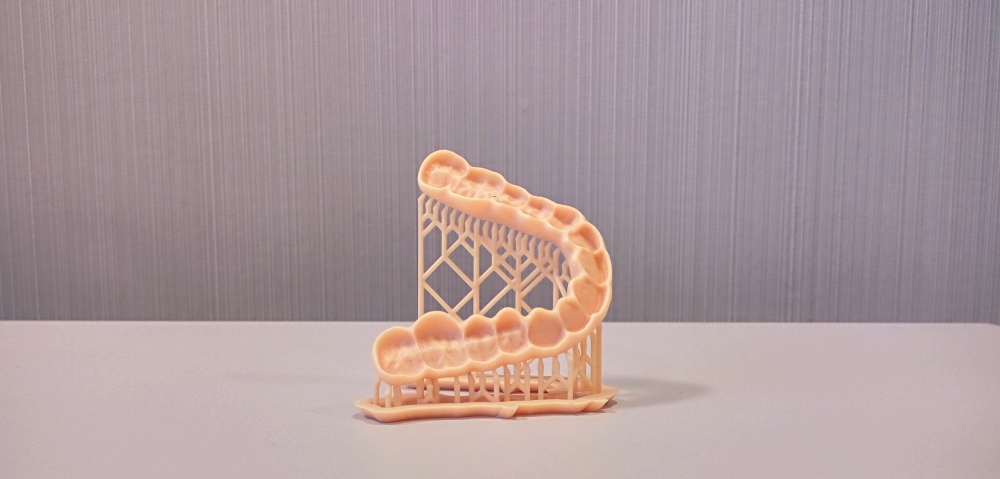

Cała konstrukcja składa się z czterech części:

- dwóch drukowanych elementów – góry oraz dołu maski. Według danych podanych na prusaprinters.org czas ich wykonania to ok. 2 godzin. Sugerowana średnica głowicy – 0,4 mm,

- osłony przedniej, wykonanej z odpowiednio przyciętego arkusza przezroczystego plastiku o grubości 0,5 mm do 1 mm (szablon, według którego można przyciąć samodzielnie plastik dostępny na stronie projektu),

- materiałowej gumki, najlepiej takiej, która pozwoli na regulację i wygodne osadzenie na głowie.

Uwaga! Model przechodzi aktualnie proces testów – jeśli chcecie go wydrukować dla siebie, jest w pełni bezpieczny. Projekt, zgodnie z słowami Josefa Prusy, powinien zostać zweryfikowany pod kątem bezpieczeństwa w najbliższych dniach, dlatego warto do tego czasu śledzić jego stronę i sprawdzać, czy model nie uległ drobnym poprawkom.

Źródło: www.3dprintingcenter.net