Bankructwo firmy Desktop Metal symbolicznie kończy trzecią erę rozwoju technologii przyrostowych. Moim zdaniem od tego momentu branża będzie rozwijać się dwutorowo, dzieląc się na segment konsumencki (masowy) i przemysłowy (specjalistyczny).

Najprawdopodobniej segmenty te już nigdy się nie połączą, a z czasem przekształcą się w całkowicie niezależne rynki. Różnica między nimi stanie się tak duża, jak między domowymi i biurowymi drukarkami atramentowymi a maszynami drukującymi na arkuszach B1 lub z roli.

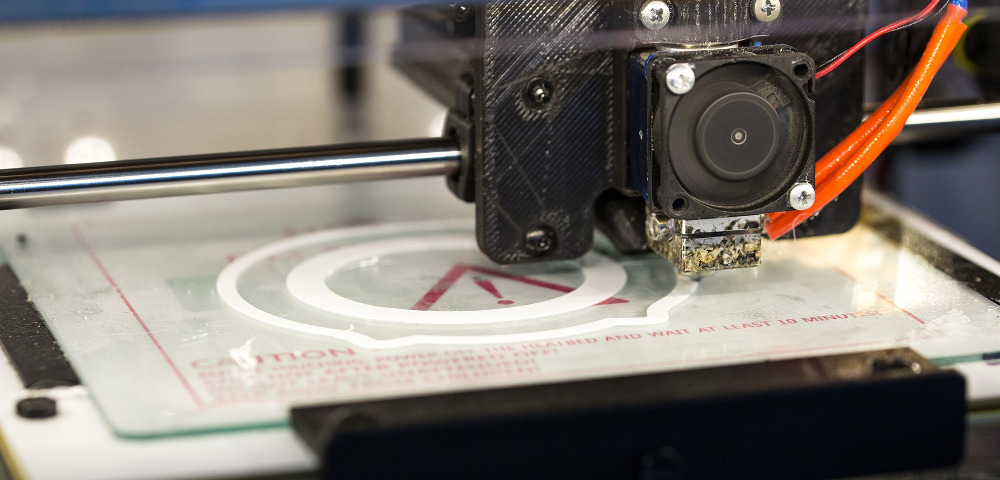

Technologia FFF stanie się odrębnym rynkiem — osobną gałęzią, powiązaną z drukiem 3D wyłącznie z nazwy i pochodzenia.

Wszystkie pozostałe technologie utworzą odrębny rynek oparty na wąskich specjalizacjach w wybranych branżach (fotopolimerowe głównie w stomatologii, medycynie i jubilerstwie; proszkowe technologie metalowe w lotnictwie, obronności, energetyce i innych sektorach przemysłowych; proszkowe technologie polimerowe będą stopniowo tracić na znaczeniu).

Jakie były trzy ery druku 3D i dlaczego Desktop Metal odegrał tak kluczową rolę?

Era szybkiego prototypowania (1984–2010)

Druk 3D oficjalnie narodził się w 1984 roku dzięki Charlesowi Hullowi. Dwa lata później, w marcu 1986 roku, po otrzymaniu patentu na stereolitografię — pierwszą technologię przyrostową — Hull założył wspólnie z Raymondem Freedem firmę 3D Systems Inc. Była to pierwsza na świecie firma zajmująca się produkcją drukarek 3D.

Ich śladami poszły takie firmy jak DuPont z drukarkami Somos, a także japońskie NTT Data CMET czy Sony/D-MEC. W tym samym czasie inni wynalazcy i przedsiębiorcy opracowywali alternatywne metody druku 3D, m.in. SLS (Carl Deckard), FDM (Scott Crump) oraz binder jetting (zespół badawczy z MIT pod kierownictwem Emanuela „Ely” Sachsa).

Wraz z europejskimi firmami, takimi jak Materialise i EOS, wszyscy ci pionierzy położyli fundamenty pod globalny przemysł druku 3D.

Wspólnym mianownikiem tych firm, niezależnie od specjalizacji, było szybkie prototypowanie. Początkowo drukarki 3D powstawały wyłącznie w tym celu — aby szybko i tanio tworzyć prototypy. W latach 80. i 90. nikt nie rozważał ich zastosowania w produkcji końcowej czy seryjnej.

Ograniczeniem była zarówno jakość wydruków, jak i złożoność procesu produkcyjnego. Drukarki 3D z lat 90. — mimo przemysłowego charakteru i wysokiej ceny — znacząco odstawały od dzisiejszych rozwiązań pod względem jakości i łatwości obsługi.

Mimo to miały sens w kontekście prototypowania, które wcześniej wykonywano ręcznie lub po bardzo wysokich kosztach jednostkowych (formy, narzędzia, obróbka).

Sytuacja zaczęła się powoli zmieniać w latach 2000., gdy drukarki fotopolimerowe zaczęto wykorzystywać do produkcji spersonalizowanych wyrobów medycznych (np. części aparatów słuchowych), a drukarki polimerowe (FDM) i metalowe (PBF) do tworzenia konkretnych, specjalistycznych elementów końcowych.

Były to jednak nadal zastosowania incydentalne. Druk 3D był synonimem szybkiego prototypowania.

Era konsumenckiego druku 3D (2010–2017)

W 2004 roku brytyjski wykładowca Adrian Bowyer z Uniwersytetu w Bath rozpoczął pracę nad samoreplikującą się drukarką 3D w ramach projektu RepRap. Rok później Evan Malone i Hod Lipson uruchomili podobny projekt — Fab@Home — na Uniwersytecie Cornella, na Wydziale Inżynierii Mechanicznej i Lotniczej.

Projekty te zapoczątkowały erę drukarek desktopowych, które wkrótce stały się siłą napędową całej branży.

W 2009 roku, tuż po wygaśnięciu patentów na technologię FDM, w USA powstała firma MakerBot Industries, a w Wielkiej Brytanii Bits From Bytes — jedne z pierwszych firm oferujących desktopowe drukarki 3D w znacznie niższej cenie niż oryginalne systemy Stratasys.

W ich ślad poszła fala przedsiębiorców, którzy przy wsparciu funduszy VC i inwestorów aniołów zaczęli tworzyć własne firmy produkujące podobne — choć nie zawsze równie dobre — drukarki 3D.

Dzięki charyzmatycznemu Bre Pettisowi — współzałożycielowi i liderowi MakerBot — druk 3D trafił do głównego nurtu mediów, które zaczęły go promować jako „kolejną wielką rzecz” i fundament nadchodzącej rewolucji przemysłowej.

Niestety, obietnice składane przez te firmy nie miały pokrycia w rzeczywistości. Choć desktopowe drukarki 3D wyglądały atrakcyjnie i były względnie tanie (głównie za sprawą tajwańskiej firmy XYZPrinting), ich możliwości znacznie odbiegały od oczekiwań konsumentów.

Były nadal trudne w obsłudze, awaryjne, powolne (w zestawieniu z oczekiwaniami użytkowników) i ograniczone (pod względem geometrii, kolorów i precyzji).

Około 2015 roku bańka oczekiwań zaczęła pękać. Im więcej osób kupowało drukarki 3D, tym bardziej rozczarowywała ich technologia.

Firmy nie realizowały prognoz sprzedażowych i generowały coraz większe straty. Brak rentowności i rosnące długi doprowadziły do fali bankructw.

Około 2017 roku rynek konsumencki zaczął się mocno kurczyć. Dotychczasowi liderzy zmienili kierunek rozwoju i zaczęli projektować rozwiązania dla przemysłu. Segment desktopowy zaczął się profesjonalizować.

W tym samym czasie na rynku pojawiły się nowe firmy z zupełnie innym podejściem do tematu…

Era Masowego Wytwarzania Przyrostowego (2017–2025)

W miarę jak firmy specjalizujące się w druku 3D dla konsumentów zaczęły stopniowo podupadać, pojawiła się nowa fala firm — od początku skoncentrowanych na sektorze przemysłowym.

Pierwszą z nich była Markforged, który w 2014 roku wprowadził technologię druku 3D opartą na ciągłych włóknach węglowych. Choć pierwsze drukarki firmy miały charakter urządzeń desktopowych, to ich zastosowanie i cena jednoznacznie plasowały je w wyższej kategorii.

Ale co najważniejsze — Markforged nie zamierzał już produkować prototypów, lecz części końcowe.

Wkrótce potem pojawiła się fala nowych firm o podobnym podejściu — Carbon, Desktop Metal, Nexa3D czy Velo3D. Na rynek wkroczyło HP ze swoją technologią Multi Jet Fusion, a GE przejęło Concept Laser i Arcam AB, zapowiadając rozwój własnej technologii binder jetting metali.

Formlabs — jeden z pionierów druku 3D dla konsumentów w technologii fotopolimerowej — przeszedł na rozwiązania profesjonalne, wypuszczając trzecią generację swojej drukarki, Form 3, ostatecznie opuszczając segment konsumencki.

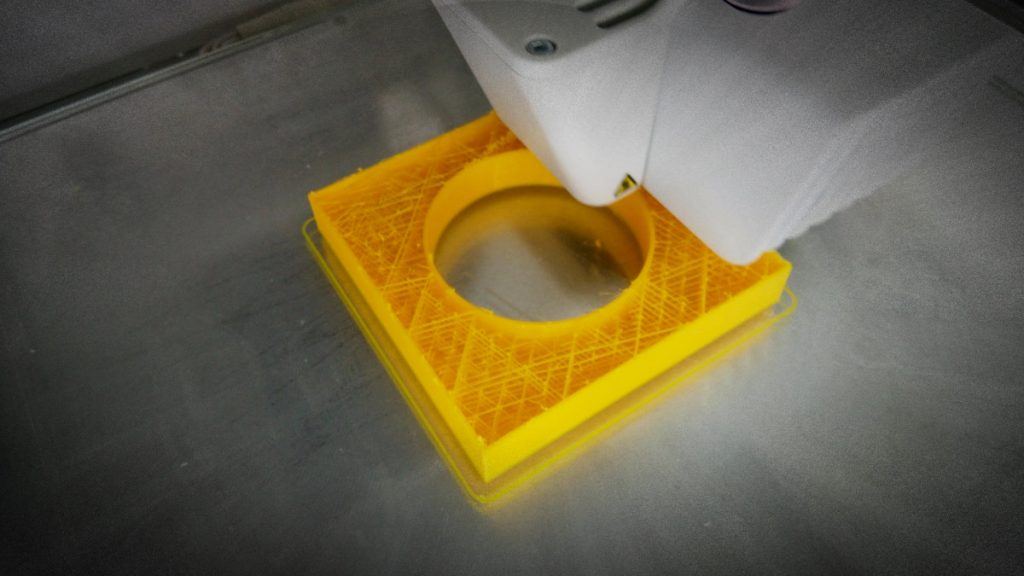

Celem tych firm trzeciej fali było wprowadzenie druku 3D do przemysłu produkcyjnego — nie tylko jako narzędzia do szybkiego prototypowania czy produkcji jednostkowej, ale do seryjnej lub przynajmniej niskoseryjnej produkcji.

Druk 3D miał stać się równorzędną metodą wytwarzania obok frezowania CNC, wtrysku, cięcia i gięcia blach czy odlewania.

Tak jak twarzą konsumenckiego ruchu druku 3D w drugiej erze był Bre Pettis, tak Ric Fulop — założyciel i dyrektor generalny Desktop Metal — stał się prorokiem i rzecznikiem masowego druku 3D.

Desktop Metal odegrał kluczową rolę wśród nowej generacji firm przemysłowego druku 3D z kilku powodów. W przeciwieństwie do konkurencji, firma od początku była skupiona wyłącznie na produkcji przemysłowej i miała najbardziej ambitną wizję: zastąpić tradycyjne metody produkcji technologią binder jetting metali w skali masowej. Fulop pozycjonował firmę jako siłę rewolucyjną, zyskując ogromne zainteresowanie inwestorów, partnerów i mediów. Agresywny marketing i głośne partnerstwa wyznaczyły kierunek całej branży.

Szczyt tego ruchu przypadł na lata 2020–2021, kiedy firmy zaczęły masowo wchodzić na giełdę przez fuzje SPAC. Nie skończyło się to dobrze…

W efekcie każda firma z tej „drugiej fali” popadła w poważne kłopoty. Niektóre zbankrutowały, inne przeszły gruntowne restrukturyzacje i obecnie ledwo utrzymują się na rynku.

Jedyną firmą, która przetrwała zarówno drugą, jak i trzecią erę i nadal radzi sobie znakomicie, jest Formlabs.

Ogólnie rzecz biorąc, okazało się, że tak jak drukarki 3D dla konsumentów nie spełniły oczekiwań przeciętnych użytkowników w latach 2010–2017, tak przemysłowe drukarki 3D również nie okazały się odpowiednie do produkcji seryjnej.

Problem jest tu jednak znacznie bardziej złożony niż w przypadku drukarek konsumenckich — przyczyn niskiego wdrożenia AM przez przemysł jest wiele: koszty produkcji, koszty materiałów, wydajność, brak standardów i certyfikacji itd.

Tak czy inaczej, bankructwo Desktop Metal — poprzedzone upadkiem Nexa3D i ostatnią próbą ratunku Velo3D, zakończoną dużą restrukturyzacją — oznacza koniec trzeciej ery rozwoju technologii przyrostowych.

Ku czwartej erze…

Obecnie, sytuacja na rynku druku 3D jest podzielona…

Rynek konsumencki rozwija się lepiej niż kiedykolwiek wcześniej. Zdominowany przez chińskie firmy — Bambu Lab, Creality, Elegoo i inne — bije rekordy liczby sprzedanych drukarek 3D.

Wizje rozwijane w latach 2010–2012 przez postacie takie jak Bre Pettis i Avi Reichental wreszcie się urzeczywistniły.

Jednak drukarki FFF klasy desktopowej przestają być częścią „druku przyrostowego” w sensie przemysłowym, a stają się elementem głównego nurtu elektroniki użytkowej.

Przy obecnym tempie wzrostu to tylko kwestia 3–5 lat, zanim drukarki FFF będą postrzegane na równi z drukarkami papierowymi — jako standardowy element domowego ekosystemu technologicznego.

W przypadku przemysłowego druku 3D sytuacja wygląda inaczej. Największym wyzwaniem jest tu oprogramowanie — musi ono znacząco uprościć projektowanie części do druku metalowego, a przede wszystkim uczynić je przewidywalnym.

Koszty maszyn muszą spaść — przy zachowaniu tych samych funkcjonalności. Innymi słowy, musi dojść do tej samej zmiany, jaka zaszła na rynku drukarek desktopowych, gdzie urządzenia za 2 000 euro są już uznawane za drogie, a większość kosztuje poniżej 1 000 euro.

Materiały również muszą stanieć — i jednocześnie uzyskać walidację do zastosowań w wybranych branżach i aplikacjach.

Masowa adopcja przemysłowych drukarek 3D na skalę porównywalną z urządzeniami FFF klasy desktopowej jest mało prawdopodobna — ale wzrost ich udziału względem obecnego poziomu wydaje się oczywisty i nieunikniony.

Drukarki przemysłowe po prostu nie zastąpią tradycyjnych metod produkcji, ale będą je coraz mocniej wspierać.

Tak czy inaczej, wchodzimy w nowy rozdział rozwoju tej branży. Cokolwiek wydarzy się dalej — będzie inne niż wszystko, co było wcześniej…

Najważniejsze wydarzenia minionego tygodnia (#31.25)

7. Andretti Global rozszerza współpracę ze Stratasys w druku 3D na potrzeby serii INDYCAR

Andretti Global pogłębia współpracę z firmą Stratasys w celu usprawnienia procesów technicznych w serii wyścigowej INDYCAR. Od 2018 roku Stratasys dostarcza drukarki przemysłowe, materiały i oprogramowanie, w tym systemy Fortus 450mc i F370. Kluczowe zastosowania to szybkie prototypowanie, części funkcjonalne i narzędzia, takie jak osłony chłodzące, wsporniki ustawienia kierownicy i wloty powietrza do kasków.

CZYTAJ WIĘCEJ: www.3druck.com

6. Ursa Major powołuje AAAME – sojusz na rzecz rozwoju druku 3D dla obronności

Ursa Major utworzył sojusz AAAME (Alliance for the American Additive Manufacturing Ecosystem) z partnerami takimi jak Dyndrite, EOS i nLight, by przyspieszyć wdrożenie technologii przyrostowych w obszarze bezpieczeństwa narodowego. Celem inicjatywy jest wzmocnienie łańcuchów dostaw, standaryzacja procesów oraz umożliwienie szybkiej produkcji systemów obronnych.

CZYTAJ WIĘCEJ: www.voxelmatters.com

5. Protolabs z rekordowymi przychodami mimo spowolnienia w druku 3D

Protolabs odnotował rekordowe przychody w II kwartale 2025 r. w wysokości 135,1 mln USD (+7,5% r/r), napędzane przez obróbkę CNC (+20%) oraz rozwój sieci dostawców (+19%). Przychody z druku 3D spadły jednak o 1% do poziomu 21,2 mln USD, co odzwierciedla szersze wyzwania w branży AM. Choć sektory lotniczy i medyczny wykazują potencjał, formowanie wtryskowe spadło o 4% z powodu sezonowego spadku popytu. CEO Suresh Krishna podkreślił rozwój hybrydowej produkcji, ale przyznał, że marże są pod presją (marża brutto 44,8%, spadek r/r). Firma pozostaje rentowna, dysponując rezerwą gotówkową 123 mln USD, i prognozuje stabilne przychody na III kwartał w zakresie 130–138 mln USD.

CZYTAJ WIĘCEJ: www.3dprint.com

4. 3D Systems wprowadza w USA system NextDent Jetted Denture z certyfikatem FDA

3D Systems wprowadziło na rynek w USA system NextDent Jetted Denture, oparty na drukarce 3D NextDent 300 w technologii MultiJet. System z certyfikatem FDA pozwala na produkcję w pełni utwardzonych, jednoczęściowych protez w ciągu jednego dnia — bez potrzeby obróbki końcowej i ręcznego mocowania zębów. W porównaniu do metod tradycyjnych zmniejsza nakład pracy o 50% i skraca czas produkcji z pięciu dni do jednego.

CZYTAJ WIĘCEJ: www.voxelmatters.com

3. Bambu Lab uruchamia platformę crowdfundingową w stylu Kickstartera dla projektów druku 3D

Bambu Lab wprowadził nową funkcję crowdfundingu na platformie MakerWorld, umożliwiając twórcom finansowanie ambitnych projektów związanych z drukiem 3D. Wspierający mogą wpłacać środki (minimum ok. 10 USD), a pieniądze pobierane są tylko wtedy, gdy projekt osiągnie cel — podobnie jak w modelu Kickstartera. Nagrody mogą obejmować wydruki, pliki cyfrowe lub poradniki, ale zwroty nie są gwarantowane.

Platforma jest obecnie dostępna tylko na zaproszenie i już zawiera w pełni sfinansowaną grę planszową oraz inne kreatywne projekty. Celem Bambu Lab jest wspieranie innowacji przy jednoczesnym zarządzaniu ryzykiem poprzez przejrzystość i regularne aktualizacje.

CZYTAJ WIĘCEJ: www.all3dp.com

2. Anzu Partners finalizuje przejęcie spółek zależnych ExOne

Anzu Partners uzyskało zgodę sądu USA na przejęcie ExOne GmbH i ExOne KK po ogłoszeniu upadłości przez Desktop Metal. Fundusz inwestycyjny, który przejmuje również Voxeljet, zobowiązał się do utrzymania działalności ExOne, relacji z klientami i standardów obsługi. Eric Bader (ExOne GmbH) i Ken Yokoyama (ExOne KK) pozostaną na stanowiskach dyrektorów zarządzających. Anzu podkreśla ciągłość rozwiązań w zakresie cyfrowego odlewania z piasku, a Whitney Haring-Smith potwierdza zaangażowanie firmy w stabilność i partnerską współpracę.

CZYTAJ WIĘCEJ: www.tctmagazine.com

1. Desktop Metal ogłasza upadłość, kończąc burzliwą dekadę działalności

Firma Desktop Metal złożyła wniosek o upadłość na podstawie rozdziału 11 (Chapter 11), co oznacza upadek jednej z najbardziej rozpoznawalnych firm w branży druku 3D. Wniosek obejmuje 15 spółek zależnych, a aktywa/zobowiązania szacowane są na 100–500 mln USD. Nano Dimension, które zostało zmuszone do przejęcia Desktop Metal w kwietniu 2025 r., planuje sprzedaż zagranicznych aktywów (ExOne, EnvisionTEC, Aidro) firmie Anzu Partners, by zmniejszyć zadłużenie.

Upadłość kończy kontrowersyjną historię przejęć, obejmującą pozwy sądowe, batalię regulacyjną i spór o 90 mln USD kosztów prawnych. Za restrukturyzację odpowiada teraz Andrew Hinkelman, który kieruje niepewną przyszłością firmy.

CZYTAJ WIĘCEJ: www.3dprintingjournal.com