W dobie transformacji przemysłu motoryzacyjnego, gdzie dominują pojazdy elektryczne i coraz bardziej skomplikowane komponenty, producenci stają przed ogromnym wyzwaniem. Muszą produkować większe, bardziej wytrzymałe i termicznie obciążone części, takie jak obudowy skrzyń biegów. Właśnie dlatego tradycyjne metody produkcji narzędzi stają się niewystarczające.

W odpowiedzi na te wyzwania, jeden z globalnych liderów branży, Toyota, wchodzi w awangardę zmian. Japoński gigant motoryzacyjny nawiązał strategiczną współpracę z Instytutem Fraunhofera ILT oraz firmą MacLean-Fogg, aby wykorzystać przełomowe rozwiązania, jakie oferuje druk 3D form odlewniczych. To posunięcie ma na celu nie tylko usprawnienie procesów produkcyjnych, ale również znaczne wydłużenie żywotności narzędzi.

Dlaczego tradycyjne narzędzia do odlewania są problematyczne?

Proces odlewania ciśnieniowego (HPDC) wymaga narzędzi, które wytrzymują ekstremalne obciążenia termiczne i mechaniczne. Aby zapewnić ich długą żywotność, kluczowe jest efektywne chłodzenie. Niestety, konwencjonalne metody obróbki skrawaniem, takie jak wiercenie, pozwalają jedynie na proste, liniowe kanały chłodzące. Taka budowa nie jest w stanie odpowiednio rozpraszać ciepła w najbardziej obciążonych obszarach formy. Skutkuje to skróceniem żywotności narzędzia, a także koniecznością częstych wymian i konserwacji.

Dodatkowo, z uwagi na rosnące rozmiary i skomplikowanie części, tradycyjne formy stają się coraz droższe i bardziej czasochłonne w produkcji. To wszystko sprawia, że inżynierowie szukają nowych, bardziej efektywnych metod. To właśnie w tym miejscu pojawia się druk 3D form odlewniczych.

Przełomowy projekt Fraunhofer ILT, MacLean-Fogg i Toyoty

Niedawny projekt, w którym wzięły udział Instytut Fraunhofera ILT, MacLean-Fogg oraz Toyota, pokazał, jak druk 3D może sprostać tym wyzwaniom. Dzięki zastosowaniu technologii Laser Powder Bed Fusion (PBF-LB/M) udało się stworzyć dużą, hybrydową formę odlewniczą do obudowy skrzyni biegów pojazdu Toyota Yaris Hybrid. To, co wyróżnia ten projekt, to zastosowanie specjalnie opracowanej stali narzędziowej L-40, która znacząco ogranicza ryzyko pękania i zniekształceń termicznych, powszechne w przypadku tradycyjnych stali narzędziowych.

Co więcej, instytut Fraunhofera ILT opracował skalowalny system PBF-LB/M z ruchomą głowicą, co umożliwia drukowanie dużych obiektów, których objętość przekracza 20 000 cm³. To prawdziwy kamień milowy, który otwiera drogę do produkcji narzędzi do giga casting – coraz popularniejszej technologii w motoryzacji.

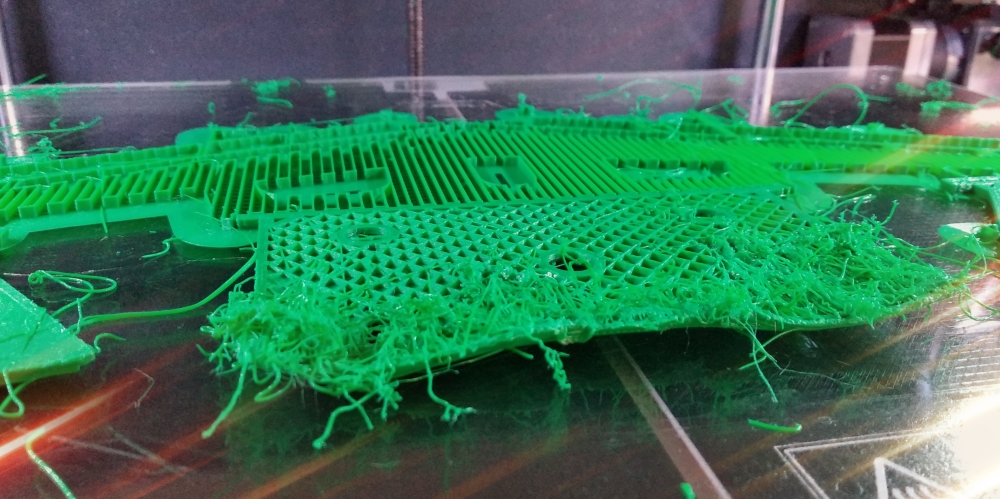

Wkładka do narzędzia do odlewania ciśnieniowego, wykonana przyrostowo ze stali narzędziowej L-40wyprodukowana w Instytucie Fraunhofera ILT przy użyciu laserowego stapiania proszków z chłodzeniem konformalnym. Źródło: https://www.ilt.fraunhofer.de/en/press/press-releases/2025/9-10-am-die-casting-tool.html

Chłodzenie konforemne – klucz do sukcesu

Największą zaletą druku 3D w tym projekcie jest możliwość tworzenia złożonych, swobodnie ukształtowanych kanałów chłodzących, znanych jako chłodzenie konforemne. Dzięki tej geometrii, kanały mogą być umieszczone precyzyjnie w najbardziej obciążonych termicznie strefach formy. W efekcie, lokalne szczyty temperatur są redukowane, a zużycie materiału jest znacznie mniejsze. W poprzednich badaniach wykazano, że formy z chłodzeniem konforemnym mogą mieć nawet czterokrotnie dłuższą żywotność niż te tradycyjne.

Projekt pokazuje również potencjał produkcji hybrydowej. Część narzędzia, która nie wymaga złożonych geometrii, może być wykonana konwencjonalnie, natomiast te kluczowe, złożone obszary są drukowane w 3D. Taka strategia pozwala skrócić czas produkcji i zmniejszyć koszty.

Przyszłość produkcji w Toyocie

Dla Toyoty, która stawia na architekturę pojazdów opartą na mniejszej liczbie, ale bardziej złożonych komponentów (jak w przypadku giga casting), te innowacje otwierają nowe możliwości. Druk 3D form odlewniczych pozwala na skrócenie czasu produkcji narzędzi, wydłużenie ich trwałości oraz elastyczne dostosowywanie do różnych wariantów części na jednej platformie narzędziowej.

Zaangażowanie Toyoty w ten projekt pokazuje, że technologie przyrostowe są gotowe na skalę przemysłową. To nie jest już tylko kwestia prototypów. Jest to zmiana strategii, która ma na celu sprostanie wyzwaniom transformacji motoryzacji w kierunku elektromobilności i bardziej złożonych konstrukcji pojazdów. To prawdziwa rewolucja, której Toyota jest aktywnym uczestnikiem.

Źródło: https://www.ilt.fraunhofer.de/en/press/press-releases/2025/9-10-am-die-casting-tool.html