Przez lata druk 3D zmagał się z jednym fundamentalnym ograniczeniem: wytrzymałością. Wytwarzanie warstwa po warstwie po prostu nie było w stanie dorównać właściwościom części formowanych wtryskowo lub obrabianych CNC. Reinforce3D podchodzi do tego problemu w radykalnie inny sposób – najpierw drukuje część, a następnie wzmacnia ją od środka, wykorzystując wtrysk ciągłego włókna.

To ograniczenie przez długi czas sytuowało wytwarzanie addytywne za tradycyjnymi metodami produkcji, takimi jak formowanie wtryskowe, odlewanie czy obróbka CNC – technologiami korzystającymi z jednorodności materiału i izotropowych właściwości mechanicznych, których procesy warstwowe historycznie nie były w stanie zapewnić.

Z definicji druk 3D był na straconej pozycji, ponieważ budowanie obiektów warstwa po warstwie nie mogło zapewnić takiej samej jednorodności jak części odlewane lub obrabiane z litego bloku materiału.

Wytrzymałość elementu była tak dobra, jak dobre było połączenie pomiędzy warstwami…

Podejmowano co prawda próby rozwiązania tego problemu poprzez wprowadzanie coraz mocniejszych materiałów oraz optymalizację procesów.

W 2014 roku amerykański startup Markforged zaprezentował pierwszą desktopową drukarkę 3D łączącą druk polimerowy (poliamid) z ciągłym włóknem – węglowym, szklanym lub kevlarowym. W tamtym czasie była to prawdziwa rewolucja, która zapoczątkowała trend pracy z materiałami wysokowydajnymi oraz kompozytami wzmacnianymi włóknami w różnych formach.

Ostatecznie jednak problem pozostał ten sam – niezależnie od zastosowanego materiału i sposobu jego łączenia, wszystko sprowadzało się do wytrzymałości międzywarstwowej.

Tymczasem pewna hiszpańska firma postanowiła podejść do problemu w zupełnie inny sposób…

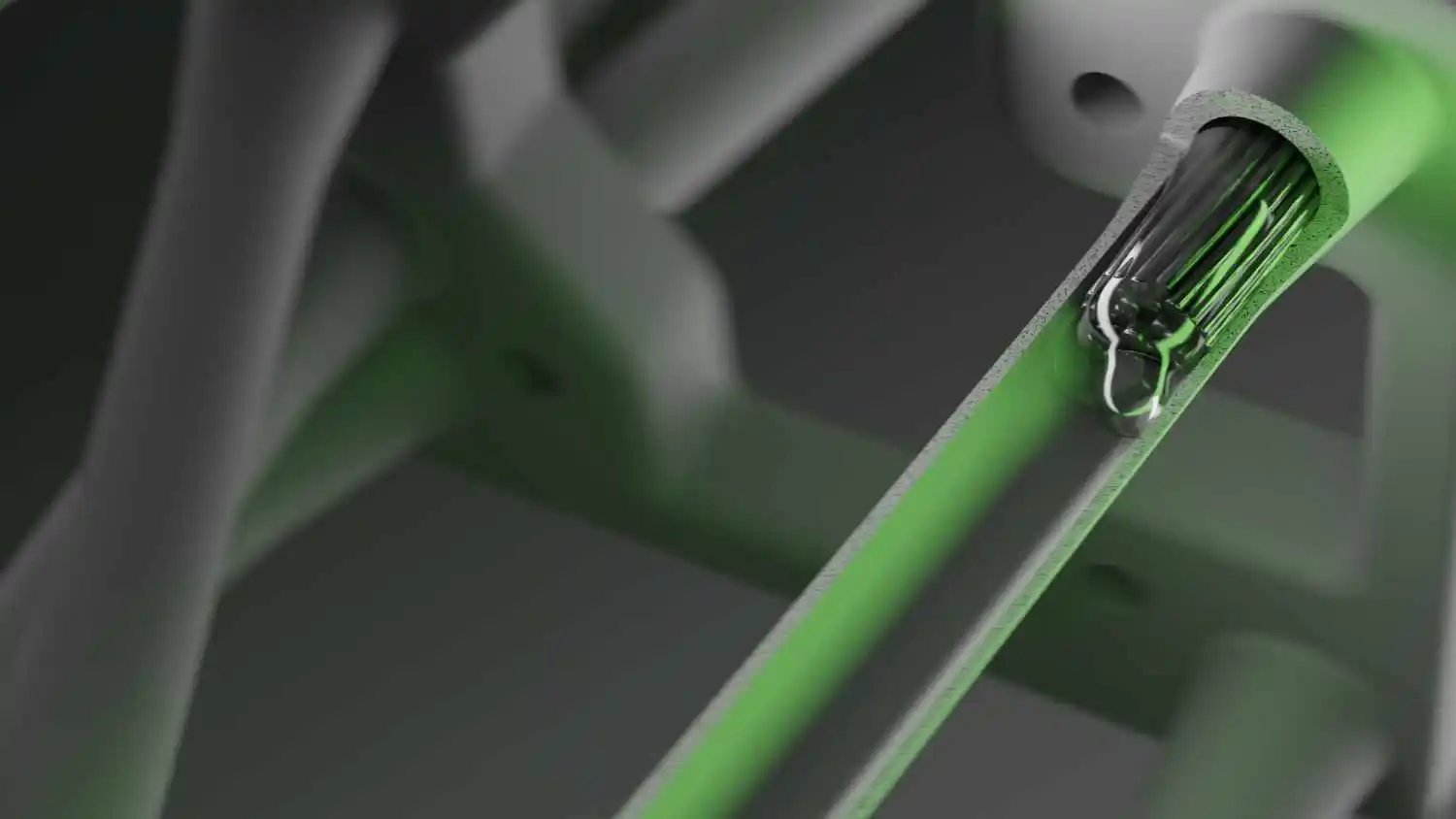

A co, jeśli część zostałaby najpierw wydrukowana z danego materiału, a dopiero potem wzmocniona… od środka?

Reinforce3D

Po raz pierwszy zetknąłem się z Reinforce3D w styczniu 2025 roku, podczas przygotowywania hiszpańskiej edycji The 3D Printing World Guide. Początkowo była to po prostu jedna z wielu firm, które się z nami skontaktowały, i poza przygotowaniem profilu do katalogu nie wzbudziła mojego szczególnego zainteresowania.

Nie do końca rozumiałem też wtedy jej technologię i ofertę… CFIP (Continuous Fiber Injection Process) było wówczas kolejnym skomplikowanym akronimem, który niewiele mi mówił. Jeszcze jedna „innowacyjna technologia zmieniająca oblicze AM” do kolekcji…

Krótko po publikacji odezwał się jednak do mnie Bartu Mompeán – dyrektor sprzedaży firmy, z długim i bogatym doświadczeniem nie tylko w branży addytywnej. Bartu przez wiele lat pracował w HP, a później w BCN3D. Uznałem, że to świetna okazja, by się spotkać i wymienić spostrzeżeniami.

Ku mojemu zaskoczeniu, newsy i branżowe plotki okazały się jedynie dodatkiem do prawdziwego zrozumienia koncepcji Reinforce3D oraz tego, czym w istocie jest metoda wtrysku ciągłego włókna.

Podczas spotkania poznałem również Blancę Garro – CEO firmy, która wcześniej pracowała m.in. w Materialise. Wspólnie opowiedzieli mi krótko historię spółki, wyjaśnili zasadę działania technologii i pokazali kilka komponentów…

Później Bartu przesłał mi jeden z elementów demonstracyjnych i… to ostatecznie mnie przekonało do CFIP. Natychmiast stałem się ogromnym fanem tego rozwiązania!

Teoretycznie Reinforce3D i ja mieliśmy nawiązać jakąś formę współpracy, ale nigdy do tego nie doszło. Zamiast tego dość często spotykałem się z Bartu na nieformalne rozmowy o branży AM i po prostu się zaprzyjaźniliśmy.

Po spotkaniu z Blancą i Bartu na Formnext oraz po zobaczeniu ich najnowszego osiągnięcia zdecydowałem się przedstawić Wam to nietypowe rozwiązanie bardziej szczegółowo.

Czym jest Continuous Fiber Injection Process i skąd się wzięło?

Idea stojąca za CFIP wynika bezpośrednio z obserwacji technicznej wspomnianej na początku: druk 3D oferuje ogromną swobodę projektową i optymalizację kosztów, ale w zamian zapewnia ograniczoną wytrzymałość strukturalną ze względu na słabe wiązania pomiędzy warstwami.

Marc Crescenti, współzałożyciel Reinforce3D i CTO firmy, rozpoczął badania nad tym problemem już w 2011 roku. Zaczął korzystać z drukarek 3D i szybko zdał sobie sprawę, że konwencjonalne AM nie jest w stanie zapewnić wytrzymałości mechanicznej wymaganej dla części funkcjonalnych.

Ostatecznie doszedł do wniosku, że próby wzmacniania części w trakcie samego procesu drukowania nie rozwiążą problemu słabych połączeń międzywarstwowych.

Zamiast tego zaczął pracować nad koncepcją wzmacniania elementów… po wydrukowaniu.

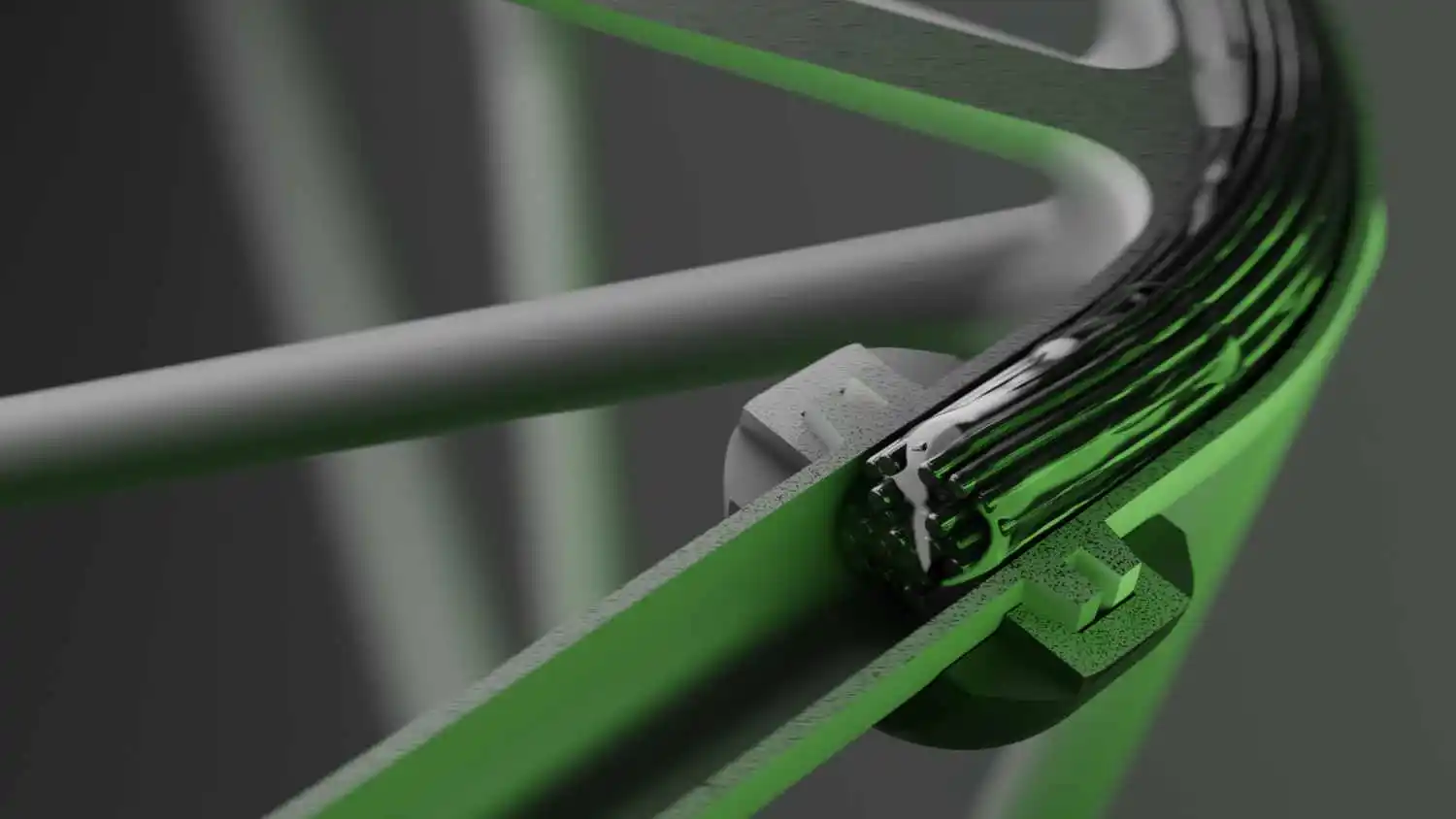

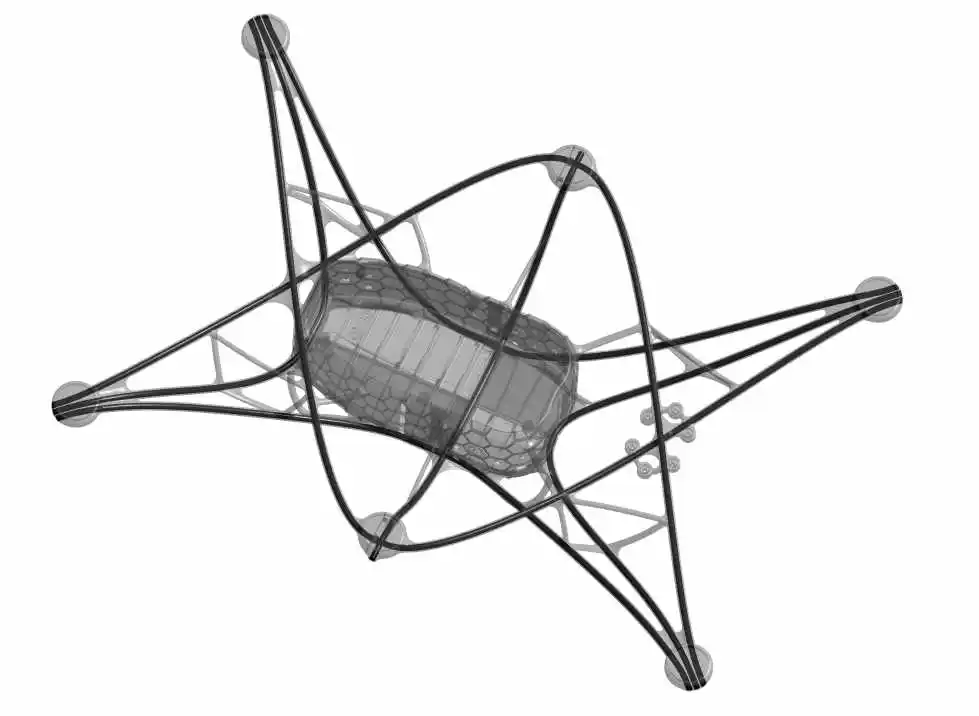

Tak narodził się CFIP – proces wtrysku ciągłych włókien do wewnętrznych kanałów wydrukowanych lub odlewanych części, po utworzeniu ich podstawowej struktury.

Marc przeprowadził pierwsze eksperymentalne walidacje w 2013 roku, wykorzystując własnoręcznie zbudowane urządzenia w swojej kuchni, skutecznie demonstrując podstawową zasadę działania technologii.

W 2014 roku dołączył do centrum technologicznego CETECOM (obecnie Eurecat), a niedługo później zgłoszono pierwszy patent na technologię CFIP. Następnie przez lata prowadzono walidację na poziomie laboratoryjnym, aż do opracowania przemysłowej wersji technologii.

Same patenty jednak nie budują firm. Punktem zwrotnym było zaangażowanie funduszu VC BeAble Capital, specjalizującego się w deep-techowych rozwiązaniach dla przemysłu. Gdy BeAble odkryło CFIP, dostrzegło nie tylko jego potencjał technologiczny, ale także lukę rynkową, którą mógł wypełnić – i zdecydowało się zapewnić zasoby oraz wsparcie potrzebne do przekształcenia technologii w firmę. W ten sposób w 2022 roku powstało Reinforce3D.

Rolę CEO objęła Blanca Garro, która wcześniej przez niemal cztery lata pracowała w Materialise jako Project Manager, koordynując produkcję m.in. dla branż motoryzacyjnej, lotniczej i okulistycznej.

W skład kluczowego zespołu wchodzą również:

- Marc Roselló – Operations Manager, który odegrał kluczową rolę w przekształceniu CFIP z działającego prototypu w proces przemysłowy; obecnie nadzoruje zarówno produkcję, jak i wsparcie klientów

- Bartu Mompeán – Sales Manager i weteran branży AM, z doświadczeniem w firmach takich jak HP, BCN3D i Siconova

Do czego służy CFIP?

CFIP idealnie nadaje się do zastosowań w sektorach o wysokiej wartości dodanej, takich jak sport, UAV, wyroby medyczne, obronność czy motoryzacja – wszędzie tam, gdzie szczególnie cenione są połączenie niskiej masy, wysokiej wydajności i elastyczności produkcji.

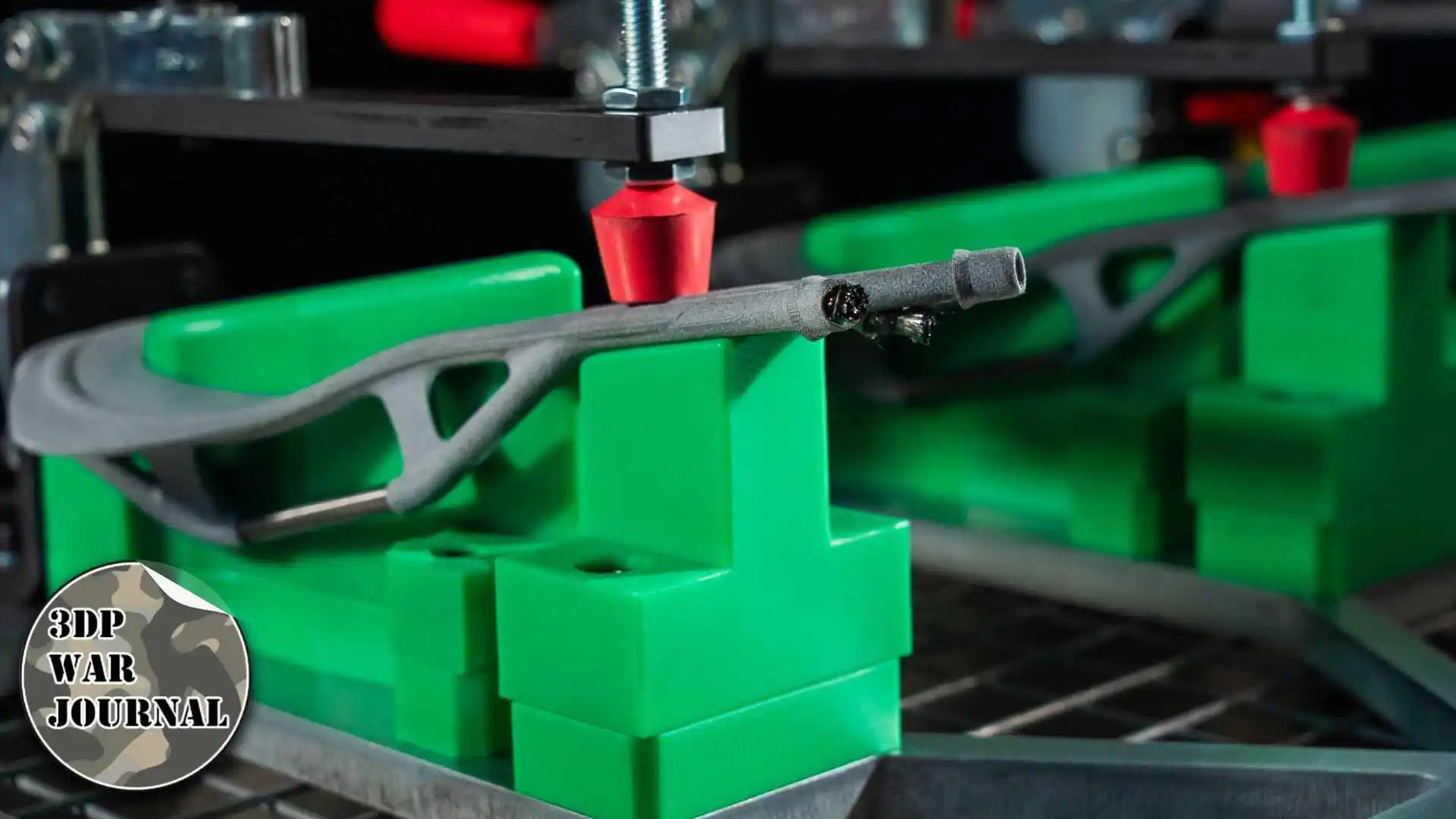

W 2023 roku firma zaprezentowała swoją pierwszą maszynę opartą na CFIP – system Delta. Był to pierwszy przypadek, gdy wtrysk ciągłego włókna został zaprezentowany jako samodzielna metoda wzmacniania, umożliwiająca wewnętrzne wzmocnienie bez użycia form i klejów.

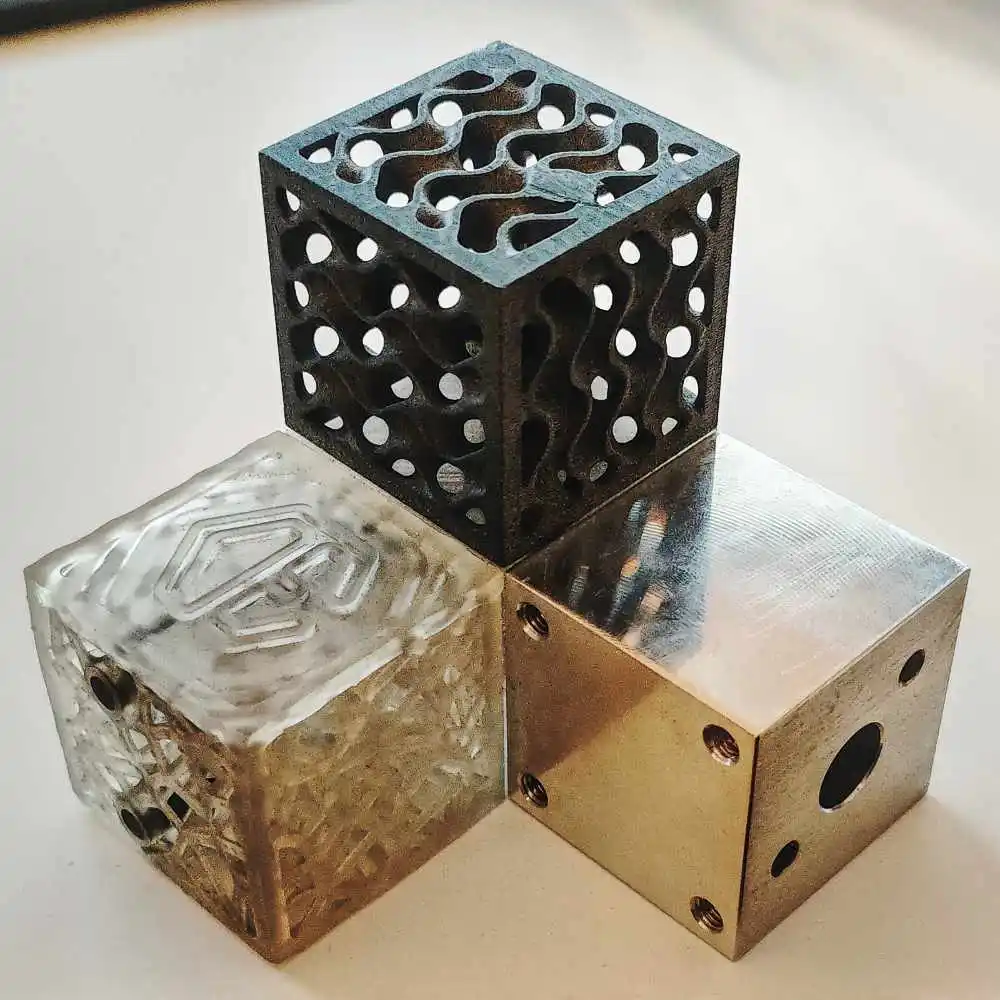

CFIP umożliwia również trwałe łączenie komponentów bez dodatkowego spajania, co jest szczególnie przydatne np. przy łączeniu tworzyw sztucznych z metalem lub polimerów o różnych właściwościach (np. części z żywic fotopolimerowych z ABS lub PA).

Systemy Reinforce3D zaczęły być wykorzystywane przez wiodące firmy w wymienionych sektorach produkcyjnych.

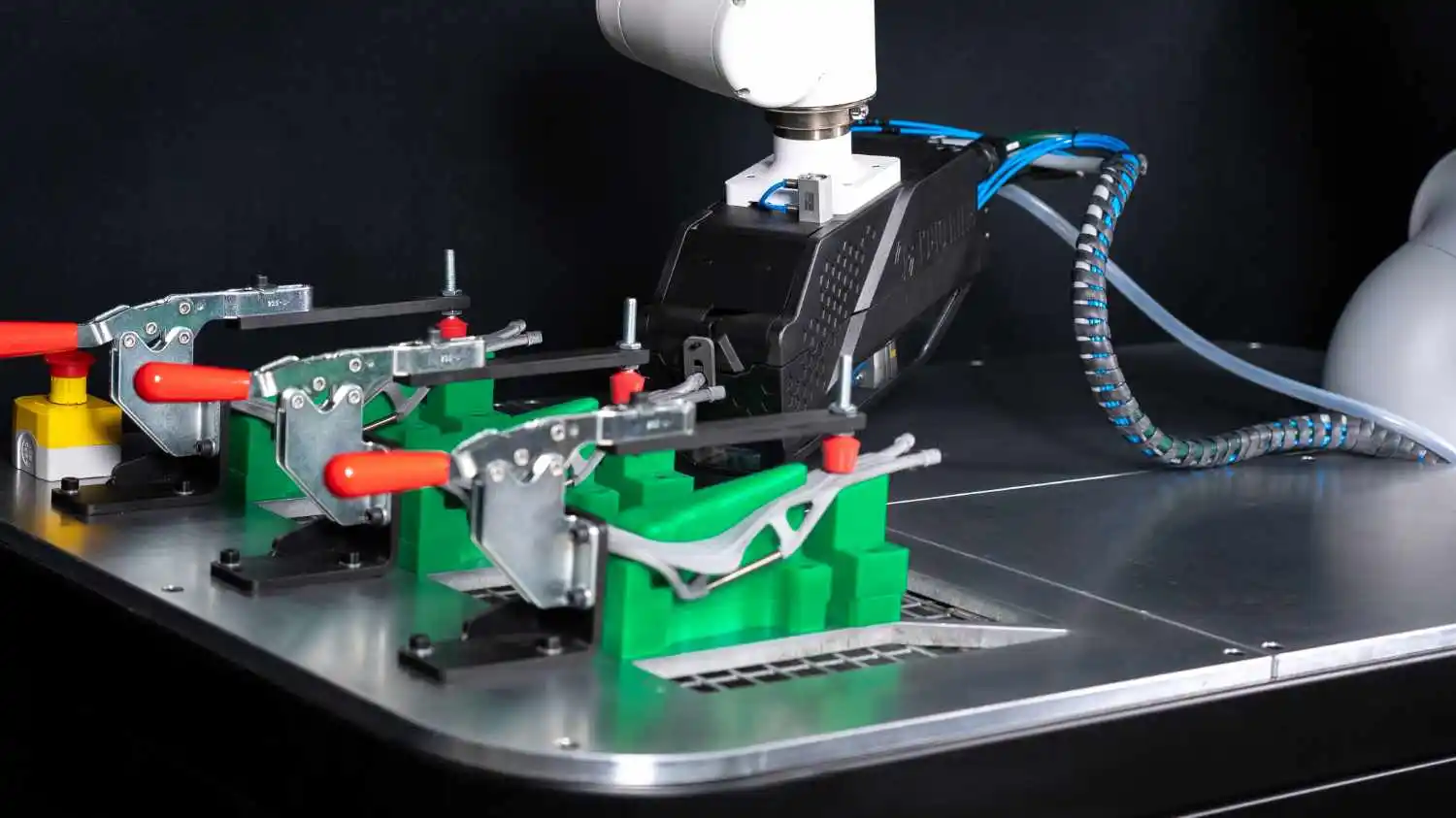

W rezultacie klienci zaczęli oczekiwać bardziej zautomatyzowanych i skalowalnych rozwiązań wzmacniania. Doprowadziło to do powstania systemu Modular Delta – zintegrowanej, w pełni zautomatyzowanej komórki wzmacniania opartej na robotach, zaprojektowanej do pracy ciągłej w środowisku produkcyjnym. System został zaprezentowany na targach Formnext 2025.

Modular Delta integruje sprzęt Delta z systemem robotycznym odpowiedzialnym za autonomiczne podawanie, pozycjonowanie i wzmacnianie części. Taka konfiguracja umożliwia pracę ciągłą przy minimalnym udziale człowieka, pozwalając producentom skalować procesy wzmacniania przy wyższej przepustowości, powtarzalności i kontroli procesu.

Komórka wyposażona jest w system monitorowania w pętli zamkniętej, który śledzi kluczowe parametry w czasie rzeczywistym – takie jak ciśnienie wtrysku, przepływ włókna czy długość wzmocnienia – zapewniając powtarzalność i pełną identyfikowalność, nawet w przypadku złożonych geometrii.

W tej konfiguracji Modular Delta może przetwarzać wiele części sekwencyjnie lub partiami, dostosowując się do środowisk produkcyjnych.

Na koniec warto podkreślić coś, co może wydawać się oczywiste, ale bywa pomijane – CFIP może być stosowane w dowolnym sektorze przemysłowym, nie tylko w druku 3D. To jednak właśnie druk 3D umożliwia tworzenie najbardziej złożonych wewnętrznych kanałów, w których wtrysk ciągłego włókna nie ma sobie równych.

I to właściwie wszystko…

Zachęcam do dalszego zgłębiania tego tematu, ponieważ to rozwiązanie naprawdę wyróżnia się na tle wszystkiego innego w druku 3D. Stanowi też bardzo interesującą przeciwwagę dla technologii wykorzystujących ciągłe włókno bezpośrednio w procesie drukowania.