Od samego początku desktopowej rewolucji w latach 2010–2015 ta sama idea krąży wokół branży druku 3D: skoro drukarki generują tak dużo odpadów, dlaczego nie zamknąć obiegu i samodzielnie produkować z nich filament?

Pojawiła się fala prototypów, projektów open source i startupów oferujących „domowe fabryki filamentu”. Prawie wszystkie skończyły tak samo – rozczarowaniem i zapomnieniem.

Dziś na rynku pozostało tylko kilka rozwiązań, takich jak systemy holenderskiej firmy 3DEVO, ale są to drogie, wysoce wyspecjalizowane maszyny, a opinie użytkowników na ich temat są podzielone.

Teraz Creality próbuje to zmienić, wchodząc na rynek z własnym systemem recyklingu filamentu, składającym się z dwóch urządzeń: rozdrabniacza filamentu R1 oraz wytłaczarki filamentu M1.

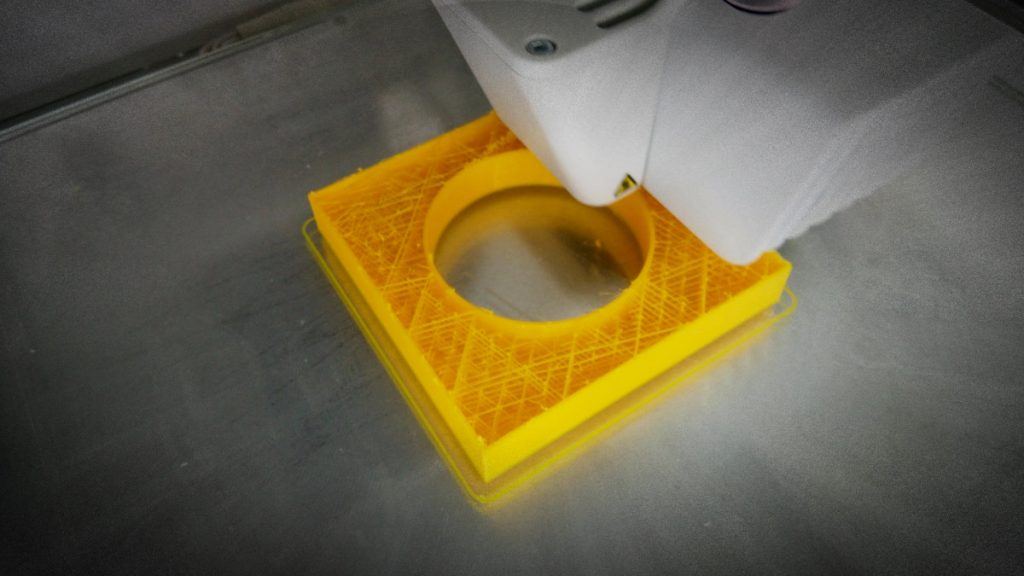

R1 to rozdrabniacz, który przyjmuje odpady z druku 3D lub granulat i miele je na kawałki o wielkości zaledwie kilku milimetrów. Następnie te kawałki trafiają do M1 — ekstrudera, który w zasadzie działa bardzo podobnie do drukarki 3D FFF: materiał jest podgrzewany, uplastyczniany i formowany na nowo w postać żyłki filamentu.

System uzupełnia automatyczny mechanizm nawijania, który nawija wyprodukowany filament na szpulę oraz — zgodnie z zapowiedziami — nawet mechanizm automatycznie przechwytujący wypływ filamentu, bez konieczności ręcznego przewlekania go przez prowadnice.

Creality kusi użytkowników wizją przystępnego cenowo, zautomatyzowanego systemu od wiodącego producenta drukarek 3D — takiego, który dzięki doświadczeniu w elektronice, czujnikach i oprogramowaniu ma rozwiązać problemy, których inni nie byli w stanie pokonać.

Na papierze wygląda to jak spełnienie marzeń świata desktopowego druku 3D — ale prawdziwe pytanie brzmi: czy to wystarczy?

Dlaczego domowa fabryka filamentu zawsze zawodzi?

Sedno problemu tkwi w tym, czym naprawdę jest produkcja filamentu. To nie jest po prostu „stopienie plastiku i przepchnięcie go przez dyszę”. Kluczowe znaczenie mają jakość granulatu, jego chemiczna i fizyczna jednorodność oraz precyzyjna kontrola dodatków, w tym barwników, stabilizatorów i modyfikatorów udarności.

Nawet niewielkie różnice w składzie mogą diametralnie zmienić zachowanie materiału podczas drukowania.

Do tego dochodzi kontrola średnicy filamentu i jego owalności, które muszą mieścić się w bardzo wąskich tolerancjach. Nowoczesne drukarki FFF są dziś tak precyzyjne, że to filament — a nie maszyna — stał się najsłabszym ogniwem procesu. Równie istotne są parametry chłodzenia, prędkość produkcji oraz długoterminowa stabilność.

Każdy producent filamentu powie, że nawet różnice w „gatunku” granulatu tego samego materiału — nawet PLA — mogą skutkować filamentem słabym, kruchym lub nieprzewidywalnym w druku.

To właśnie dlatego produkcja filamentu jest tak trudna i dlaczego tak wiele prób zakończyło się porażką.

Każde kolejne przetopienie polimeru uszkadza jego łańcuchy molekularne, zmniejszając wytrzymałość i pogarszając jakość druku.

Z definicji filament z recyklingu nigdy nie dorówna materiałowi pierwotnemu, a do tego wymaga niezwykle rygorystycznej segregacji odpadów. Mieszanie kolorów, producentów, a nawet wariantów tego samego polimeru prowadzi do niestabilnych rezultatów.

To oznacza konieczność sortowania odpadów z drukarki — co dla większości użytkowników pozostaje czysto teoretycznym założeniem. Są też bardzo praktyczne problemy: rozdrabnianie jest głośne, topienie odpadów plastikowych generuje zapachy i uwalnia lotne związki, a cały proces jest czasochłonny.

I wreszcie — nawet jeśli maszyna osiąga wydajność rzędu jednego kilograma na godzinę, wciąż mówimy o długich cyklach produkcyjnych, które trudno pogodzić z użytkowaniem w domu.

Pozostaje więc pytanie: czy tym razem się uda?

Być może Creality rzeczywiście znalazło sposób na zamknięcie złożonej przemysłowej linii produkcyjnej w urządzeniu wielkości biurkowej i uczynienie jej na tyle przystępną cenowo, cichą i przewidywalną, by miała sens poza laboratoriami i farmami drukarek.

A może przełomu dokona ktoś inny, kiedyś w przyszłości. Bo choć historia uczy sceptycyzmu, świat druku 3D już nieraz pokazał, że „niemożliwe” czasem potrzebuje po prostu trochę więcej czasu.

Z historii druku 3D:

8 lat temu firma EOS otworzyła swoją zaawansowaną fabrykę drukarek 3D w Maisach-Gerlinden. Obiekt o powierzchni 9 000 m², uruchomiony 30 stycznia 2018 roku, został zaprojektowany z myślą o produkcji do 1 000 systemów przemysłowych rocznie, co stanowiło istotny krok w rozwoju lidera rynku wytwarzania addytywnego. Jednocześnie EOS ogłosił instalację 3 000 systemów na całym świecie (licząc od początku lat 90.).

Przeczytaj całość: www.3dprintingjournal.com

Plotki & Newsy:

Skoro już jesteśmy przy EOS, oto mała, ale ciekawa informacja z polskiego rynku. W tym tygodniu ogłoszono historyczną zmianę dystrybutora EOS. Bibus Menos – absolutny pionier branży wytwarzania addytywnego w Polsce, zajmujący się dystrybucją drukarek 3D od 2005 roku – zostaje zastąpiony przez wrocławską firmę Dopak. Dodatkowego smaczku tej historii dodaje fakt, że zmianie towarzyszy również zmiana „barw klubowych” przez dwoje czołowych specjalistów AM w Polsce, dobrze znanych w całej Europie: Michała Pęczka i Agnieszkę Ejsmont-Palińską.

To bardzo bolesna strata dla Bibus Menos i nie jest jasne, czy – lub jak długo – firma będzie kontynuować działalność w sektorze druku 3D, biorąc pod uwagę, że jej główny biznes koncentruje się na automatyce przemysłowej i pneumatyce.

Więcej na: LinkedIn.com

Prusa Research wprowadził Prusament Resin Cleaner DPM – bezpieczniejszą, mniej łatwopalną alternatywę dla alkoholu izopropylowego do postprocessingu wydruków żywicznych. DPM ma znacznie wyższą temperaturę zapłonu, co zmniejsza ryzyko pożaru, i jest dostępny w opakowaniach 1 l oraz 5 l. Prusa zaleca mycie przez 5–15 minut, a następnie płukanie w wodzie. Środek czyszczący pozostaje skuteczny do momentu wchłonięcia około 100 ml nieutwardzonej żywicy.

Więcej na: www.voxelmatters.com

Aha, i jeśli jesteś zagorzałym fanem Prusy — nie oglądaj tego wideo!!!

Stratasys sprzedaje teraz zautomatyzowane urządzenia do postprocessingu firmy PostProcess Technologies bezpośrednio wraz ze swoimi drukarkami 3D. Nowy program gwarantuje współpracę maszyn, umożliwiając klientom uproszczenie procesu zakupu oraz integrację etapów czyszczenia i wykańczania w jeden, zweryfikowany przepływ pracy.

Więcej na: www.stratasys.com

Intrepid Automation – firma znana z produkcji ultraszybkich drukarek 3D opartych na żywicy oraz trwających sporów prawnych z 3D Systems – została wyłącznym partnerem produkcyjnym Rapid Fluidics w USA w zakresie urządzeń mikroprzepływowych. Współpraca wykorzysta certyfikowane zgodnie z ISO zakłady druku 3D Intrepid do skalowania produkcji od prototypów po produkcję masową na potrzeby zastosowań medycznych i przemysłowych.

Więcej na: www.tctmagazine.com

Elegoo wprowadziło na rynek Centauri Carbon 2 Combo – drukarkę 3D z obsługą wielu materiałów dla użytkowników domowych w cenie 449 dolarów. Urządzenie posiada czterokolorowy automatyczny system podawania filamentu, zamkniętą komorę roboczą o wymiarach 256 × 256 × 256 mm oraz rozbudowane funkcje autokalibracji. Drukarka jest już dostępna w sprzedaży bezpośredniej w USA, UE i innych kluczowych rynkach.

Więcej na: www.voxelmatters.com

Na koniec firma, o której ostatnio niewiele było słychać… Nano Dimension informuje o przychodach za IV kwartał 2025 roku wyższych od oczekiwań, na poziomie 35–35,5 mln dolarów, przekraczających własne prognozy spółki. Jednocześnie zasoby gotówkowe firmy, choć nadal znaczące i wynoszące około 299 mln dolarów na koniec III kwartału, spadły z poziomu ponad 800 mln dolarów. Według firmy, wyniki czwartego kwartału były napędzane głównie silną sprzedażą linii produktowych Markforged i Essemtec.

Więcej na: www.3dprint.com