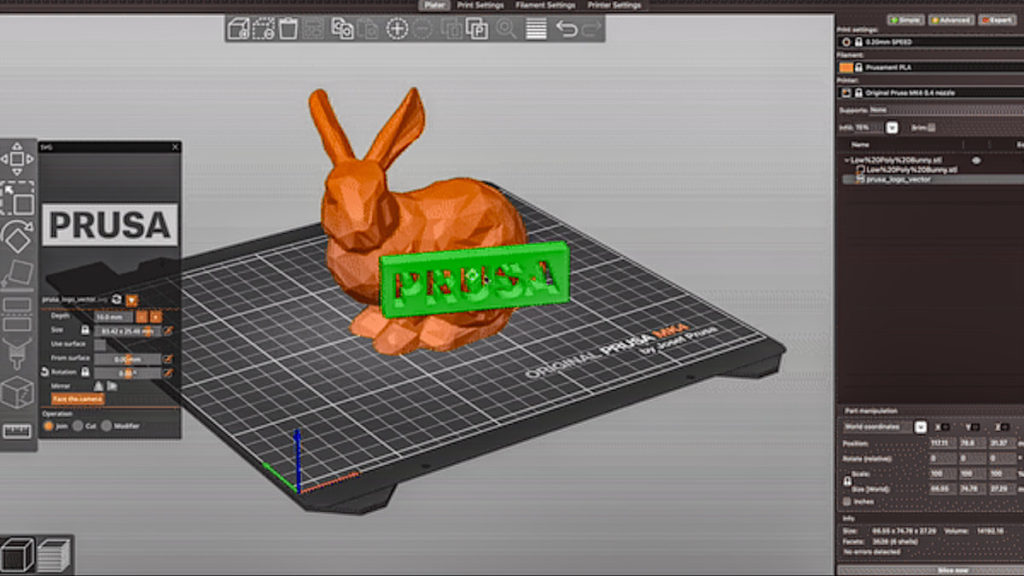

Build preparation, czyli ręczne przygotowanie danych do druku 3D, od lat stanowi jedno z największych wyzwań w technologii addytywnej. Proces ten wymaga nie tylko doświadczenia, lecz także intuicji i głębokiego zrozumienia specyfiki danego materiału, maszyny i geometrii części.

Od zarania dziejów, operator drukarki 3D musiał ręcznie analizować modele, orientować je na platformie roboczej, dodawać wsporniki, i oceniać ryzyka związane z deformacjami.

To wszystko sprawiało, że etap przygotowania danych był czasochłonny, kosztowny i podatny na błędy ludzkie.

W tym kontekście sztuczna inteligencja wkracza jako cyfrowy asystent inżyniera, zdolny nie tylko przyspieszyć zadania, ale też wnieść zupełnie nową jakość w analizę danych.

Narzędzia oparte na uczeniu maszynowym pozwalają automatycznie identyfikować problemy geometryczne, proponować optymalne orientacje oraz dobierać parametry procesu w oparciu o doświadczenia z tysięcy wcześniejszych wydruków.

Oczywiście na ten moment nie ma mowy o zastąpieniu człowieka, lecz o znaczący upgrade efektywności pracy.

Najważniejszym zastosowaniem AI w przygotowaniu danych do druku metalowego jest automatyczne wykrywanie i korekta problemów geometrycznych.

Systemy tego typu działają niczym diagnosty 3D, analizując każdą powierzchnię modelu w poszukiwaniu anomalii, które mogłyby zakłócić proces druku. Cienkie ścianki, które na pierwszy rzut oka mogą wyglądać poprawnie, mogą okazać się zbyt delikatne, by przetrwać proces topienia proszku metalowego.

Algorytmy uczenia maszynowego potrafią nie tylko wskazać takie miejsca, ale również zaproponować automatyczne pogrubienie ścian lub lokalne wzmocnienia konstrukcji.

Kolejnym przykładem są punkty zapadnięcia, czyli obszary o zbyt dużym kącie nawisów.

W tradycyjnym procesie inżynier musiałby ręcznie analizować geometrię i dodawać supporty. AI robi to szybciej i dokładniej, porównując model z bazą danych udanych wydruków i określając, które kąty są krytyczne dla danej maszyny i materiału. Podobnie wygląda to w przypadku kanałów, otworów czy wewnętrznych struktur – AI potrafi przewidzieć, które z nich po wydruku mogą ulec deformacji, a które spełnią wymagane tolerancje.

Firmy software jak Dyndrite rozwijają silniki geometryczne, które umożliwiają analizę i modyfikację bardzo złożonych modeli 3D w czasie rzeczywistym. Takie podejście pozwala AI nie tylko wykrywać błędy, lecz także symulować skutki ich korekty, co radykalnie skraca iteracyjny cykl między projektowaniem a przygotowaniem do druku.

Drugim kluczowym obszarem, w którym sztuczna inteligencja odgrywa rosnącą rolę, jest optymalizacja parametrów procesu.

Tradycyjnie parametry druku – takie jak moc lasera, prędkość skanowania czy grubość warstwy – definiowano globalnie dla całej części. AI zmienia ten paradygmat, umożliwiając różnicowanie parametrów w obrębie jednego modelu. Można więc zastosować grubsze warstwy wewnątrz obiektu, by przyspieszyć budowę, oraz cieńsze na zewnętrznych powierzchniach, aby poprawić dokładność i jakość wykończenia. System analizuje lokalne cechy geometrii i automatycznie dobiera zestawy parametrów optymalnych dla każdego fragmentu.

Jeszcze bardziej zaawansowaną koncepcją są generatywne strategie skanowania.

Zamiast polegać na prostych, liniowych ścieżkach lasera, AI może tworzyć niestandardowe wzory ruchu wiązki, które minimalizują naprężenia resztkowe i poprawiają gęstość materiału. Dzięki uczeniu maszynowemu system uczy się, które strategie przynoszą najlepsze efekty w zależności od rodzaju stopu i grubości warstw.

Istotną rolę w tym procesie odgrywa koncepcja „Digital Twin” – cyfrowego bliźniaka procesu druku.

AI może być szkolona na danych pochodzących z symulacji MES, analizy naprężeń czy odkształceń termicznych, a także z czujników monitorujących rzeczywiste wydruki. Modele predykcyjne uczą się przewidywać, jak dana kombinacja parametrów i orientacji wpłynie na końcową jakość części. Dzięki temu możliwe staje się prognozowanie wystąpienia wad, takich jak porowatość czy mikropęknięcia, jeszcze przed rozpoczęciem fizycznego procesu.

Ciekawym rozwiązaniem są systemy rekomendacyjne oparte na podobieństwie geometrycznym. AI analizuje nową część i porównuje ją z bazą historycznych projektów, znajdując te, które miały zbliżoną geometrię lub zastosowanie.

Na tej podstawie proponuje parametry, które w przeszłości doprowadziły do udanych wydruków. Takie podejście nie tylko przyspiesza konfigurację nowych zadań, ale też pozwala na standaryzację procesów w skali całego przedsiębiorstwa.

Korzyści z zastosowania AI w przygotowaniu danych są wymierne i dobrze mierzalne. Czas potrzebny na przygotowanie jednej części spada z godzin lub dni do minut. Eliminacja błędów ludzkich i redukcja liczby nieudanych wydruków przekładają się bezpośrednio na oszczędność materiału, energii i czasu maszynowego.

Oczywiście wdrożenie AI w procesie przygotowania danych wiąże się również z wyzwaniami.

Jakość i różnorodność danych treningowych mają ogromny wpływ na skuteczność modeli. System, który został wytrenowany na ograniczonym zestawie przypadków, może mieć trudności z generalizacją w nowych sytuacjach.

Kolejnym problemem jest tzw. efekt „czarnej skrzynki” – użytkownicy mogą mieć trudność w zrozumieniu, dlaczego algorytm zaproponował określone ustawienia lub korekty. Dlatego tak ważna staje się transparentność modeli i możliwość weryfikacji ich decyzji przez człowieka.

Nie mniej istotna jest integracja – AI musi współpracować z istniejącymi narzędziami projektowymi, systemami zarządzania produkcją oraz maszynami.

Ostatecznym celem tego kierunku jest zwiększenie przewidywalności, powtarzalności i opłacalności druku 3D z metalu, a tym samym otwarcie drogi do jego pełnoprawnego zastosowania w produkcji seryjnej.