Materiały, które są kluczowe dla wielu ważnych zastosowań w przemyśle lotniczym i energetyce, muszą być w stanie wytrzymać ekstremalne warunki, takie jak wysokie temperatury i naprężenia rozciągające, bez uszkodzeń. Teraz zespół inżynierów z uczelni MIT w Bostonie prezentuje prosty, niedrogi sposób na wzmocnienie jednego z kluczowych materiałów używanych dzisiaj w takich zastosowaniach.

Zespół uważa, że ich ogólne podejście, które polega na druku 3D z proszku metalicznego wzmocnionego nanodrutami ceramicznymi, może być stosowane do ulepszania wielu innych materiałów. „Zawsze istnieje znaczna potrzeba opracowywania materiałów zdolnych do pracy w skrajnych warunkach. Uważamy, że ta metoda ma duży potencjał dla innych materiałów w przyszłości”, mówi Ju Li, profesor Battelle Energy Alliance w dziedzinie inżynierii jądrowej i profesor w Katedrze Nauki o Materiałach i Inżynierii MIT (DMSE).

Li, który jest również związany z Laboratorium Badań Materiałowych (MRL), jest jednym z trzech autorów pracy, która została opublikowana w czasopiśmie Additive Manufacturing. Pozostali autorzy to profesor Wen Chen z University of Massachusetts w Amherst i profesor A. John Hart z Katedry Inżynierii Mechanicznej MIT.

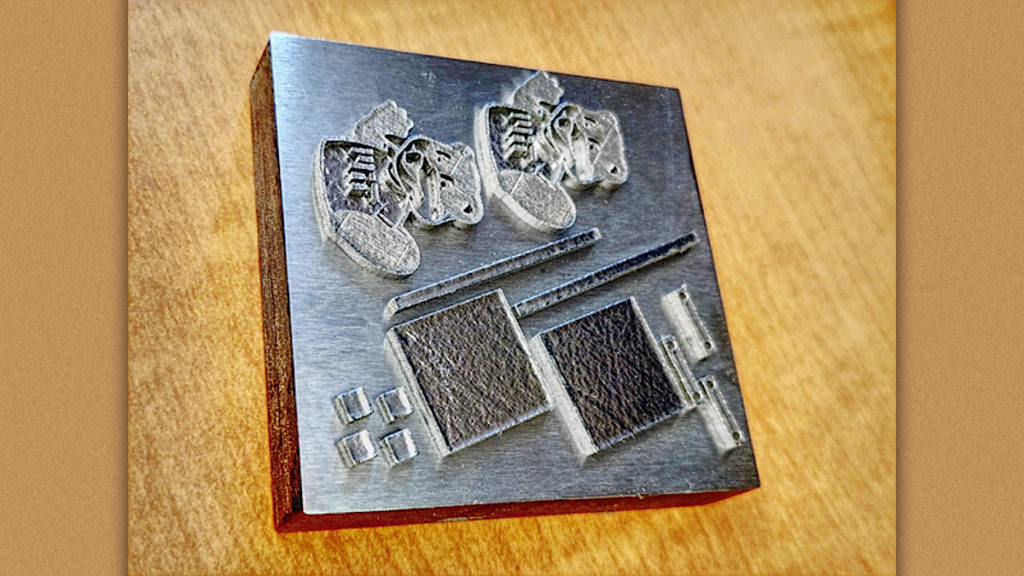

Prace zespołu rozpoczęły się od użycia Inconel 718 – popularnego metalu zdolnego do wytrzymywania ekstremalnych warunków pracy, takich jak temperatury do 700°C. Został on zmielony z małą ilością nanodrutów ceramicznych, co skutkuje „homogeniczną dekoracją nano-ceramiczną na powierzchniach cząstek Inconel”. Powstały w ten sposób proszek jest następnie używany do tworzenia części za pomocą druku 3D z użyciem wiązki lasera.

Badacze odkryli, że części wykonane w ten sposób z użyciem nowego proszku mają znacznie mniej porowatości i mniej pęknięć niż części wykonane z samego Inconel 718. To z kolei prowadzi do znacznie mocniejszych części, które mają również szereg innych zalet – są na przykład bardziej ciągliwe, mają znacznie lepszą odporność na promieniowanie i wysokotemperaturowe obciążenia. Co więcej, proces ten nie jest drogi, ponieważ działa na istniejących maszynach do druku 3D.

Li mówi, że praca „może otworzyć ogromną nową przestrzeń do projektowania stopów”, ponieważ szybkość chłodzenia ultracienkich warstw stopów metalu drukowanych w 3D jest znacznie szybsza niż szybkość dla dużych części tworzonych za pomocą konwencjonalnych procesów topienia i krzepnięcia. W rezultacie „wiele zasad dotyczących składu chemicznego, które mają zastosowanie do odlewów masowych, nie wydaje się mieć zastosowania do tego rodzaju druku 3D. Dlatego mamy znacznie większą przestrzeń kompozycji do zbadania dla metalu bazowego z dodatkami ceramicznymi”.

Źródło: www.mit.edu