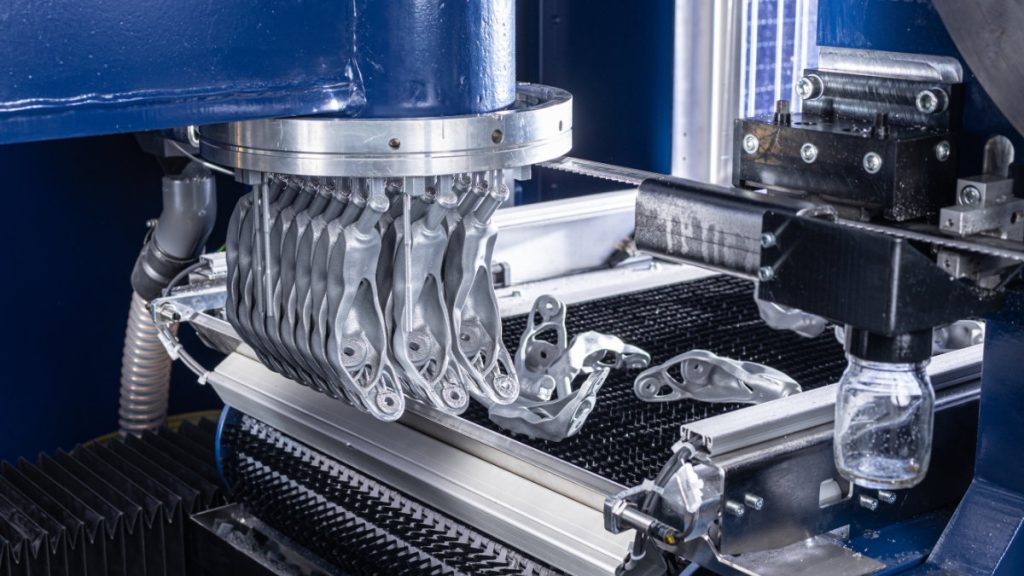

BMW – jeden z największych producentów samochodów na świecie, ogłosił oficjalne wdrożenie swojego projektu industrializacji i cyfryzacji produkcji addytywnej IDAM (Industrialization and Digitalization of Additive Manufacturing). Projekt został zainicjowany trzy lata temu przez BMW i 11 firm partnerskich firmy. W ramach projektu stworzono dwie cyfrowo połączone linie produkcyjne do druku 3D – pierwszy znajduje się w Bonn, w bazie GKN Powder Metallurgy, gdzie opracowywane są materiały, a drugi w Monachium, gdzie realizowana jest docelowa produkcja. BMW jest teraz w stanie wyprodukować około 50.000 części rocznie.

Dzięki wykorzystaniu systemów do druku 3D przy pomocy laserowego stapiania proszku (LPBF), robotyki oraz algorytmów sztucznej inteligencji, konsorcjum IDAM może drukować do 50.000 części seryjnych lub 10.000 nowych i pojedynczych części rocznie. W 2020 roku BMW uruchomiło centrum produkcyjne w Oberschleißheim, wyposażone w 50 drukarek 3D do metalu i tworzyw sztucznych. Oprócz inwestowania w różne start-upy związane z drukowaniem 3D – w tym Desktop Metal i Xometry, firma wykorzystuje także maszyny HP MultiJet Fusion (MJF) i EOS (DMLS i SLS).

BMW wykorzystuje technologię druku 3D na swoich liniach produkcyjnych od około 30 lat i do 2019 r. wyprodukowała już w ten sposób milion części. Biorąc pod uwagę, że druk 3D dla przemysłu motoryzacyjnego ogólnie zmierza w kierunku produkcji seryjnej, konsorcjum IDAM jest w czołówce automatyzacji produkcji samochodów. Biorąc pod uwagę, że wyprzedza konkurencję podczas tak krytycznej zmiany w całej branży, BMW jest doskonale przygotowane do dalszego spełniania swoich planów produkcyjnych w obliczu obaw związanych z recesją gospodarczą oraz przerwami w łańcuchach dostaw.

50 tysięcy części rocznie to wciąż kropla wobec całkowitej produkcji generowanej przez BMW – każdego dnia firma wysyła w świat 7000 kontenerów zawierających łącznie 31 milionów komponentów. Z drugiej jednak strony, z perspektywy sektora druku 3D, projekt IDAM pokazuje kierunek, w którym będzie zmierzać cała branża motoryzacyjna. W ciągu najbliższych pięciu-dziesięciu lat BMW może uruchomić tego typu centra produkcji addytywnej w każdym z 15 krajów, w których prowadzi działalność. Prawdopodobne jest także, że za pomocą druku 3D będzie produkowana coraz większa liczba krytycznych części, które narażone są na długie czasy realizacji i potencjalnymi problemami z łańcuchami dostaw.

Od samego początku BMW i jedenastu partnerów projektu dążyło do stworzenia wydajniejszej alternatywy dla druku 3D dla produkcji form, która otwiera również nowe poziomy dostosowywania części. Na początku programu uważano, że ten poprawiony przepływ pracy może umożliwić radykalne ograniczenie czynności wykonywanych ręcznie w całym łańcuchu procesu z 35% do 5%, co pozwoli obniżyć koszty części produkowanych z metalu o 50%.

Teraz, gdy BMW określa inicjatywę jako sukces, wydaje się, że niektóre z tych wzniosłych celów zostały osiągnięte. Według firmy, członkom projektu IDAM udało się wyposażyć dwie linie produkcyjne zasilane laserem Powder Bed Fusion (LPBF) w całkowicie zautomatyzowane, bezobsługowe systemy transportowe. Przenoszą one mobilne komory konstrukcyjne drukarek 3D między modułami, a jednocześnie są sterowane przez centralną jednostkę sterującą.

W ten sposób BMW i jej partnerzy ustanowili przepływ pracy, w którym dane produkcyjne mogą być konsolidowane w celu zapewnienia maksymalnej wydajności i jakości. W praktyce proces ten pozwolił na realizację „innowacyjnych koncepcji”, kontroli jakości w czasie rzeczywistym za pomocą wbudowanych kamer i automatycznej obróbki końcowej, w sposób zapewniający przydatność końcowych części wynikowych.

Źródło: www.bmwgroup.com

Zdjęcia: www.bmwgroup.com (materiały prasowe / wszystkie prawa zastrzeżone)