W ramach cyklu przybliżającego czytelnikom tajniki druku 3D z metali, realizowanego we współpracy z Materialise N.V. przedstawialiśmy już case studies dotyczące optymalizacji produkcji żarówek w fabryce Philips a także materiał tłumaczący jak projekt przygotowany pod kątem wytwarzania w technologiach przyrostowych może przyczyniać się do znacznych oszczędności w cyklu produkcji. Odchodzimy na razie od sektora przemysłowego aby sprawdzić, czy druk 3D może okazać się właściwą technologią wytwórczą również w branży motoryzacyjnej.

Założenie zespołu studentów–inżynierów z Uniwersytetu technicznego w Eindhoven „In Motion” było proste – chcieli stworzyć najszybszy samochód elektryczny na świecie. Takie założenie wymaga precyzyjnego planu działania – jeśli wyścigówka ma osiągać naprawdę zawrotne prędkości, to każdy zbędny gram (!) może okazać się powodem porażki.

Nadrzędnym celem zespołu jest wzięcie udziału w legendarnym, 24-godzinnym wyścigu Le Mans do 2019 roku – najpierw jednak samochód musi wypaść jak najlepiej, bijąc rekord prędkości na torze elektrycznym w Nürburgring (Niemcy). Uzyskanie odpowiedniego wyniku może być dla zespołu przepustką do przyszłorocznego, prestiżowego konkursu.

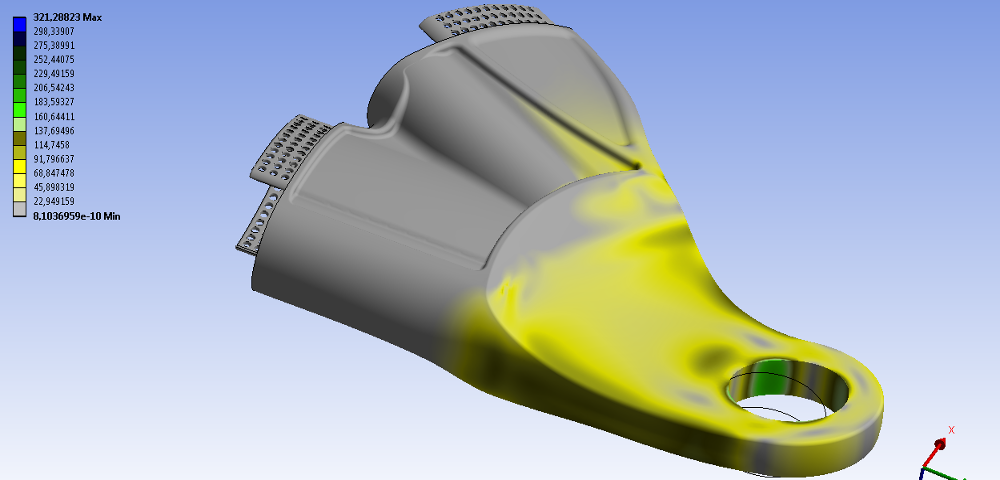

Członkowie zespołu prowadzili prace nad optymalizacją wagi kolejnych elementów – dużo pracy wymagała od nich redukcja masy tzw. wahaczy. Ta cześć nazywana złączem typu Y, stanowi kluczową cześć konstrukcji tworzonego samochodu wyścigowego – łączy ona kolumnę z nadwoziem samochodu, utrzymując koło na właściwym miejscu, przejmując tym samym na siebie liczne siły obciążające.

Jako materiał do wykonania konstrukcji wahaczy wytypowano tytan, ze względu na jego niską masę, która idzie w parze z wytrzymałością mechaniczną i odpornością na korozję. Jednak zastosowanie innego, lżejszego tworzywa nie było jedynym sposobem na obniżenie wagi detalu. Przy użyciu opatentowanego oprogramowania Materialise 3-matic zespół ds. oprogramowania firmy zastąpił lite wypełnienie strukturą tzw. „plastra miodu”, tak aby jeszcze bardziej zmniejszyć jej masę bez wpływu na wytrzymałość.

ZOBACZ TEŻ: 8 razy „TAK!” dla druku 3D z metalu – przewodnik po zastosowaniach technologii

Zaprojektowany detal miał być następnie wydrukowany przestrzennie z metalu – wyzwaniem okazało się jednak uniknięcie konieczności stosowania podpór, które musiałyby być usuwane ręcznie. Aby samochód wyścigowy działał prawidłowo, wszystkie elementy wahaczy musiały być spasowane idealnie – usuwanie struktur supportowych mogło wpłynąć na dopasowanie poszczególnych elementów, które miało kluczowy wpływ na działanie urządzenia.

Za sprawą autorskiego oprogramowania Materialise, które umożliwia orientowanie elementów w komorze roboczej, bez konieczności stosowania konstrukcji podporowych, udało się poprawnie wydrukować przestrzennie cały detal – wszystko w ciągu jednego tygodnia pracy. Technologia druku 3D pozwoliła równocześnie na osiągniecie wymaganej precyzji – jak przyznaje zespół InMotion wszystkie części zostały należycie spasowane, a montaż kolejnych elementów przebiegł bez żadnych komplikacji.

Opisane studium przypadku jest kolejnym przykładem dowodzącym, że technologia druku 3D pozwala na bezpośrednią produkcję złożonych, finalnych części, zmniejszając koszty i czas produkcji. Jednak kiedy zastosowanie technologii przyrostowych jest optymalnym rozwiązaniem, lepszym niż standardowe, znane od wielu lat metody wytwórcze?

Wszelkie wątpliwości dotyczące technologii addytywnych możecie państwo rozwiać uczestnicząc w konferencji „Druk 3D w metalu”, odbywającej się podczas targów ITM w Poznaniu w dniach 5-8 czerwca 2018. W czasie wydarzenia Przemysław Lenczowski – Account Manager z firmy Materialise S.A. w prelekcji „Optymalizacja procesów produkcyjnych z wykorzystaniem technologii druku 3D w metalu” postara się przekazać cenną wiedzę na temat addytywnych metod wytwarzania z proszków metalicznych. Rejestracji można dokonać pod tym adresem internetowym.

Potrzebujesz szczegółowych informacji na temat technologii druku przestrzennego z metalu? Skontaktuj się z specjalistami Materialise, pisząc na adres: [email protected]