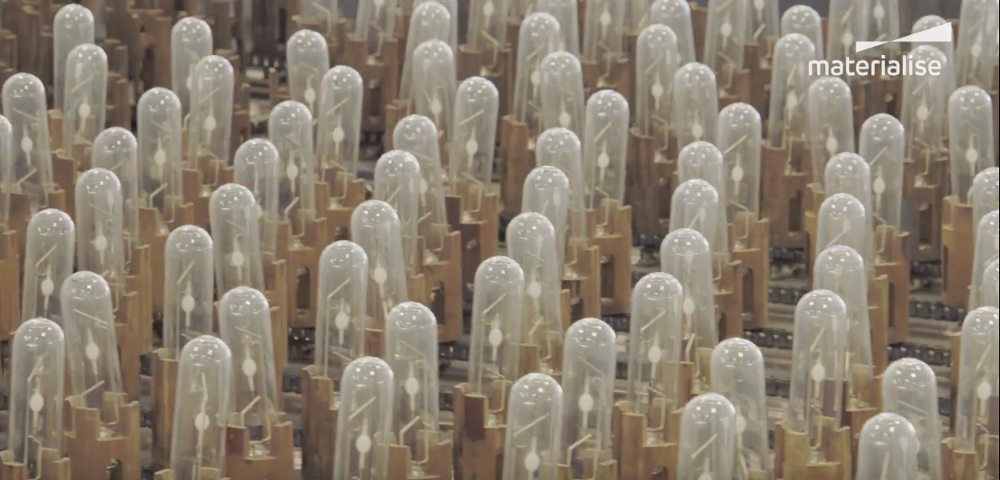

W dzisiejszych czasach energia elektryczna jest dla nas zupełnie naturalna, niczym powietrze, którym oddychamy. Mało kto zastanawia się jak skomplikowany proces produkcji stoi za zwykłymi żarówki, które są wytwarzane w masowych ilościach, a ich budowa wymusza precyzyjny montaż elementów z delikatnych materiałów. Dodajmy do tego trudne warunki cyklicznego podgrzewania i gwałtownego chłodzenia oraz szczegółowe kontrole jakości, a okaże się, że cały cykl wytwarzania żarówek to długi, wymagający proces.

Nic więc dziwnego, że producenci starając się zoptymalizować produkcję, szukają wśród różnego rodzaju innowacyjnych rozwiązań. Philips Lighting we współpracy z Materialise, jedną z największych firm świadczących usługi druku przestrzennego na zamówienie pochylili się nad tym problemem i razem zbadali jak technologie przyrostowego wytwarzania z metalu mogą pomóc w optymalizacji produkcji. Efekt? Oszczędności na poziomie 89 000 € rocznie.

Pewnie zastanawiacie się jak wdrożenie technologii druku 3D mogło przyczynić się do wygenerowania kilkuset tysięcznych oszczędności w skali roku? Współpraca z Materialise zaowocowała dwiema znaczącymi zmianami w cyklu produkcyjnym firmy – po pierwsze udało się zoptymalizować uchwyt oprawki żarówki, która przez krótką żywotność była odpowiedzialna za uszkodzenia niektórych elementów. Co więcej, przeprojektowaniu poddana została również konstrukcja chwytaka ssącego, co przyczyniło się do automatyzacji niektórych procesów produkcyjnych. Te, jak mogłoby się wydawać, mało znaczące zmiany doprowadziły do naprawdę znaczących oszczędności.

ZOBACZ: 5 powodów, dla których powinieneś zacząć myśleć o druku 3D z metali

Philips, jeden z największych producentów elektroniki użytkowej, uznawany za lidera w dziedzinie profesjonalnych technologii oświetleniowych, już od przeszło stu lat stara się wprowadzać innowacyjne rozwiązania w swoich zakładach produkcyjnych. W tym celu współpracuje m.in. z ośrodkami badawczymi mającymi siedzibę w Belgii i poza nią wdrażając nowe koncepcje w życie.

W ramach kooperacji z Materialise, specjaliści od druku 3D z metalu zgłębili specyfikę całego procesu produkcji żarówek. Jak tłumaczy Sven Hermans, menedżer ds. rozwoju działalności w Materialise, będąc na terenie zakładu, członkowie zespołu przyglądali się poszczególnym częściom i rozmawiali z jak największą liczbą osób – operatorami linii produkcyjnych, zespołami ds. konserwacji oraz inżynierami fabryki. To pozwoliło na wskazanie problemów oraz obszarów wymagających usprawnień, które mogą zostać zoptymalizowane za sprawą technologii druku 3D.

Pracownicy Materialise wnikając w struktury produkcyjne firmy starali się odpowiedzieć na wiele pytań. Gdzie zastosowanie lżejszych materiałów mogłoby skutkować optymalizacją cyklu produkcji? Wykonanie których z elementów będzie bardziej opłacalne w technologii druku 3D niż przy wykorzystaniu konwencjonalnych metod?

Krok pierwszy – optymalizacja uchwytów lamp, czyli mała zmiana – duży efekt

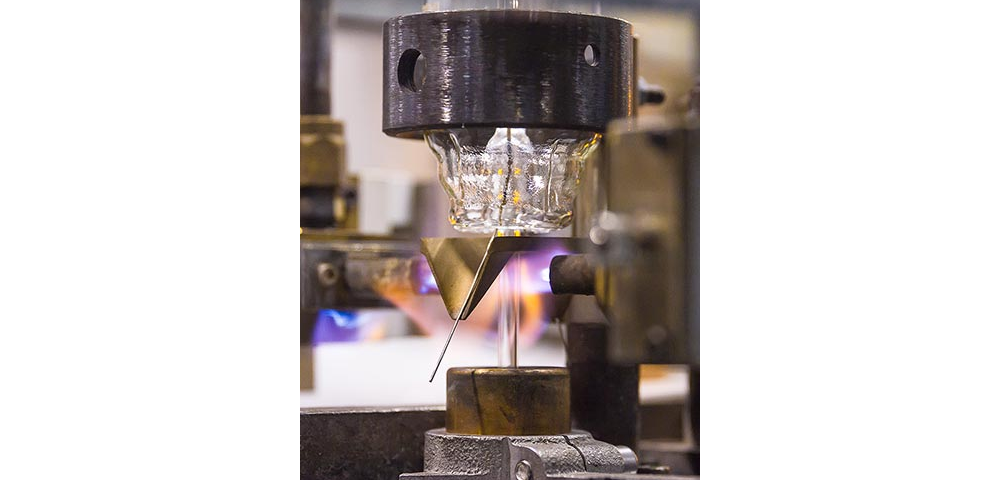

Pierwszym elementem, który według specjalistów Materialise należało poddać optymalizacji były uchwyty (czy też wsporniki) stosowane w celu utrzymywania lamp w pionie, tak aby wbudowane przewody znajdowały się wystarczająco daleko od źródła ciepła w czasie stosowania palników spawalniczych (niezbędnych do stopienia i uszczelnienia szklanych elementów). Ekspozycja uchwytów na działanie wysokich temperatur skutkowała tym, że części ulegały niszczeniu – pęknięcia tych struktur były bardzo częstym zjawiskiem, pojawiającym się nawet kilka razy w ciągu tygodnia.

W przypadku uszkodzenia standardowa procedura obejmowała naprawę z wykorzystaniem zapasowych części, przechowywanych na terenie fabryki. Jednak ze względu na wysokie temperatury, w jakich pracuje detal uchwyt był trudny do usunięcia i demontażu – rozszerzające się w wyniku ciepła śruby były szczególnie problematycznym miejscem – a naprawa trwała do dwóch godzin. Co więcej, po kilku przeprowadzonych tego typu naprawach konieczna była całkowita wymiana elementu, a czas oczekiwania na nią wynosił średnio 8 tygodni (!).

Dzięki technologii druku 3D z metalu został wytworzono nowy, jednoczęściowy element, co wpłynęło nie tylko na skrócenie czasochłonnego montaż części, ale całkowicie usunęło problem obniżonej odporności materiału na liniach spawania. Zoptymalizowana została też sama konstrukcja – zmieniony kształt wgłębień wewnątrz uchwytów wyeliminował problem ich częstego zapychania. Po trzech miesiącach intensywnego użytkowania wspornik jak na razie nie uległ żadnej awarii. Według inżynierów z Philips, jeżeli rozpatrywać tę sytuację wyłącznie pod kątem skrócenia czasu pracy techników, już teraz można mówić o oszczędnościach na poziomie 9000 €.

Za mniejszą liczbą usterek idą oczywiste korzyści – zmniejszyła się konieczna liczba części zapasowych, które wcześniej musiały być przechowywane w przestrzeniach magazynowych firmy. Zamieniono je na tzw. „cyfrowe części zamienne”, które mogą być wydrukowane 3D i dostarczone w zaledwie 10 dni. Pozornie niewielka zmiana w cyklu produkcyjnym wzbudziła chęć dalszych zmian i wykorzystania możliwości jakie dają technologie przyrostowe.

Krok 2 – zmiana konstrukcji chwytaka, czyli kolejny krok w stronę automatyzacji

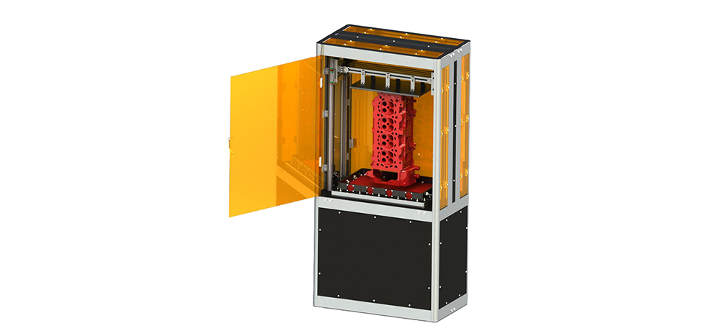

Zachęceni obiecującymi wynikami prac nad uchwytami lamp inżynierowie Philips zdecydowali się na dalsze prace z wykorzystaniem druku 3D – tym razem nad automatyzacją procesów produkcyjnych.

Według nich jednym z najistotniejszych problemów była linia produkcyjna, która wymagała stałej obecności operatora maszyny, którego zadaniem było umieszczanie części w 12-otworowym zacisku i usuwanie gotowych elementów. Rozwiązaniem okazało się zautomatyzowanie całego procesu, poprzez przeprojektowanie konstrukcji chwytaka, tak aby zredukować jego masę przy zachowaniu wytrzymałości mechanicznej oraz udoskonalenie zdolności ssania próżniowego.

Inżynier ds. projektowania fabryki Philips, Danny Van der Jonckheyd, przyznaje, że zoptymalizowana konstrukcja chwytaka wyeliminowały potrzebę czasochłonnego, ręcznego umieszczania części, co w ciągu roku pozwoli zaoszczędzić nawet 80 000 € i wiele godzin mozolnej pracy operatora. Zredukowana waga chwytaka pozwoliła również podnieść prędkość całego procesu produkcji. Jak zapewniają specjaliści z Philips, możliwości jakie daje druk 3D z metalu, sprawiają, że na pewno nie były to ostatnie projekty realizowane z udziałem zarówno Materialise jak i technologii przyrostowych.

Materiał powstał we współpracy z Materialise NV. Szczegółowe informacje na temat opisywanego studium przypadku znajdziecie na stronie internetowej.