Technologia druku przestrzennego z metalu redefiniuje nie tylko powszechnie wykorzystywane metody wytwórcze, ale również cały proces przygotowywania projektu. Metody addytywne pozwalają na wytwarzanie detali o skomplikowanych geometriach, nieosiągalnych dla tradycyjnych technologii ubytkowych – charakterystyczne dla wielu projektów są tzw. „ażurowe” struktury, które pozwalają na znaczne obniżenie wagi detali.

Dzięki firmom takim jak Materialise, zajmującym się optymalizacją projektów oraz wytwarzaniem addytywnym z szerokiej gamy metali dostęp do technologii druku 3D jest coraz łatwiejszy. Wiele firm, które nadal rozważają zakup własnego systemu do produkcji przestrzennej z metalu mogą przekonać się, czy detale wytwarzane w tej technologii spełniają ich oczekiwania.

Świetnym dowodem twierdzenia, że prawidłowo przygotowany projekt odgrywa kluczową rolę jest case study prezentowany przez Materialise, dotyczący zacisku pneumatycznego. Właściwa optymalizacja projektu połączona z zastosowaniem technologii druku 3D pozwoliło na obniżenie wagi detalu przy jednoczesnym zmniejszeniu jego ceny o blisko 70%.

ZOBACZ: 5 powodów, dla których powinieneś zacząć myśleć o druku 3D z metali

Dla zespołu ds. projektowania i usług inżynieryjnych Materialise wyrażona przez klienta chęć zmiany technologii tworzenia detalu wiązała się równocześnie z nieuniknionymi zmianami, które musiały zostać poczynione już na wstępnym etapie projektu. Wiele ograniczeń, którymi obarczone są tradycyjne metody wytwarzania nie obowiązuje w przypadku technologii addytywnych, gdzie możliwe jest uzyskanie m.in. detali bogatych w skomplikowaną sieć wewnętrznych kanałów.

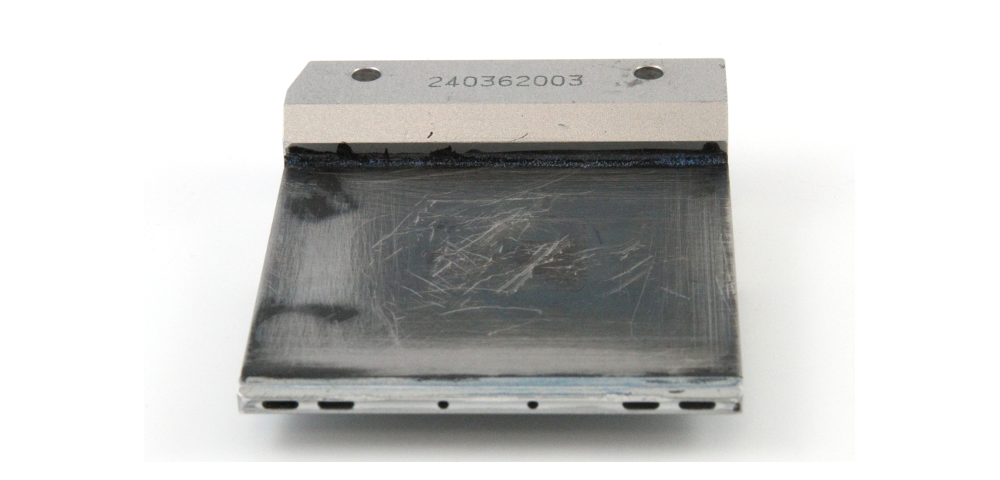

Kiedy inżynierowie otrzymali od klienta zużyty zacisk pneumatyczny wiedzieli, że dalsza optymalizacja projektu będzie niesamowicie ważnym aspektem, który pozwoli wykorzystać wszytskie możliwości technologii przyrostowych. Pierwotnie zacisk produkowany był w formie kilku elementów, wytwarzanych poprzez obróbkę skrawaniem oraz frezowanie z aluminium, które następnie były montowane ręcznie.

Cały proces nastręczał klientowi problemów – nie dość, że koszt zużywanego materiału był wysoki, to konieczność ręcznego montażu części generowała potrzebę zatrudniania dodatkowych pracowników. Wyzwanie dla inżynierów Materialise stanowiło zmniejszenie kosztów procesu wytwarzania oraz redukcja awaryjności części – według klienta, każde nieprawidłowe pozycjonowanie elementów zacisku prowadziło do szybszego zużywania oraz uszkodzeń materiału.

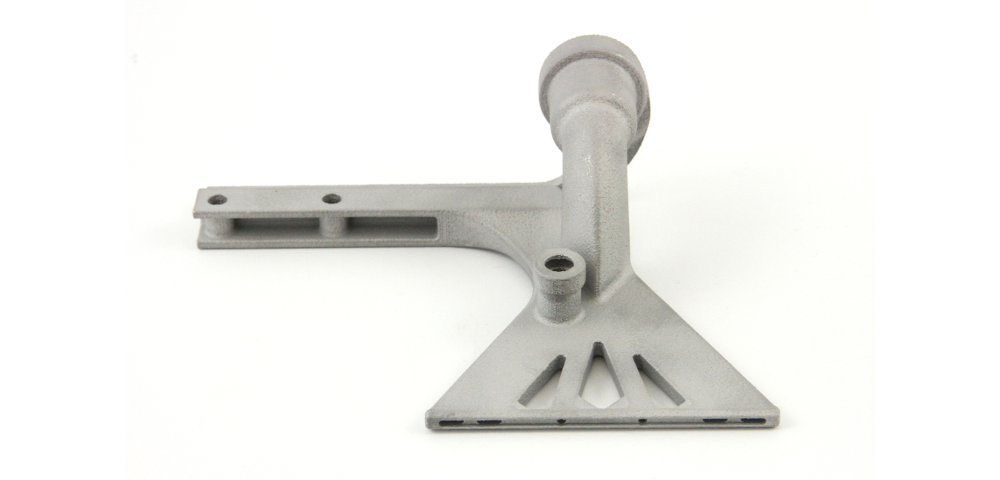

Podczas zmian projektu inżynierowie z Materialise skupili się na zastąpieniu litych elementów zacisku równie wytrzymałymi strukturami, wymagającymi o wiele mniejszej ilości materiału. Skupiając się na dalszej optymalizacji projektu, inżynierowie zdecydowali się zmianę kształtu zacisku, tak aby nadal własciwie pełnił swoją rolę, ale ilość potrzebnego do jego wykonania materiału (niezbędnego do zbudowania struktur podporowych) była jak najmniejsza.

Wyeliminowali również konieczność ręcznego montażu, łącząc poszczególne części elementu w formie jednej konstrukcji – zmniejszyło to jednocześnie podatność zacisku na potencjalne uszkodzenia czy rutynowe błędy w czasie montażu. W wyniku przeprowadzonych prac udało się wydrukować przestrzennie zacisk z stopu aluminium ważący zaledwie 60 gramów, gdzie wytworzony w procesie frezowania oryginał był niemal czterokrotnie cięższy (237 g).

Stworzenie projektu koherentnego do addytywnej technologii wytwarzania pozwoliło na redukcję kosztów o 70%, a dodatkowo zaowocowało przyspieszeniem cyklu produkcyjnego nowych, zoptymalizowanych części.

Materiał powstał we współpracy z Materialise NV. Szczegółowe informacje na temat opisywanego studium przypadku znajdziecie na stronie internetowej.