W ciągu ostatnich lat technologia druku 3D została zaadaptowana przez wiele różnych branż – od motoryzacji, po przemysł lotniczy. Obszarem który jest równie wielkim beneficjentem produkcji przyrostowej jest również branża kolejowa, jednakże na jej temat nie jest tak głośno w kontekście druku 3D jak w przypadku innych sektorów produkcyjnych. Sektor kolejowy potrzebuje wielu wysokiej jakości części. Bezpieczna i stabilna praca pociągu jest nierozerwalnie związana z długoletnią gwarancją utrzymania i funkcjonalności, jaką muszą zapewnić producenci tego typu urządzeń.

Gdy zachodzi potrzeba wymiany części, ale nie ma ich w magazynie, przewoźnik kolejowy musi kontaktować się z producentem, aby szybko je dostarczyć. W tej chwili koszt zarządzania, a także koszt zakupu części zamiennych będą stosunkowo wysokie. Wraz z szybkim rozwojem produkcji przyrostowej, technologia ta jest stosowana do wspomagania obsługi i konserwacji pociągów, dostarczania niestandardowych części i wymiany uszkodzonych części. W porównaniu z tradycyjnym wytwarzaniem produkcyjnym drukowanie 3D ma szybszą reakcję i jest bardziej opłacalne.

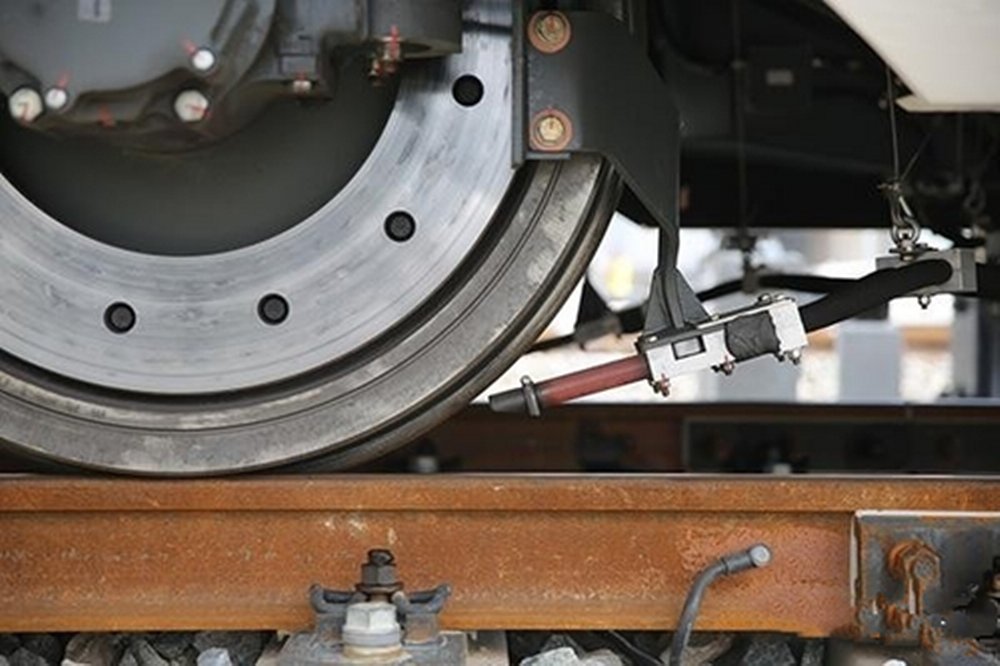

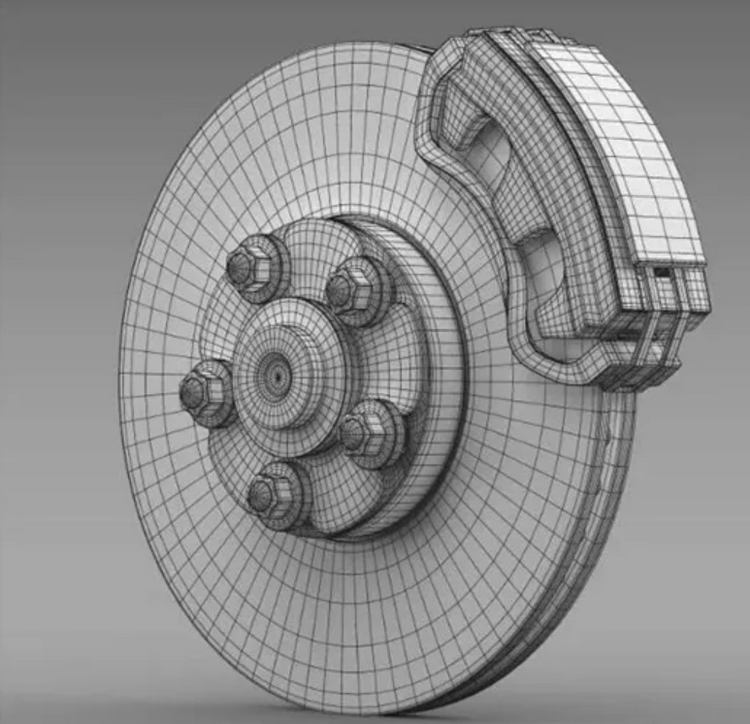

Koleje dużych prędkości mogą osiągać prędkość na poziomie 350 km/h lub więcej. Chociaż stosunkowo łatwo się nim jeździ – trudno się nimi zatrzymać. Główna trudność polega na tym, że podczas hamowania każdy wagon pociągu ważący ponad 60 ton wytwarza ogromną bezwładność, która generuje ogromną energię kinetyczną, powodującą nagrzewanie się tarcz hamulcowych w wyniku tarcia podczas hamowania. W konsekwencji klocki i tarcze hamulcowe powinny nie tylko wytrzymywać wysoką temperaturę około 900°C, lecz jednocześnie zapewniać dobre osiągi. Musi również być w stanie normalnie pracować nawet w trudnych warunkach, takich jak deszcz, śnieg, piasek lub kurz.

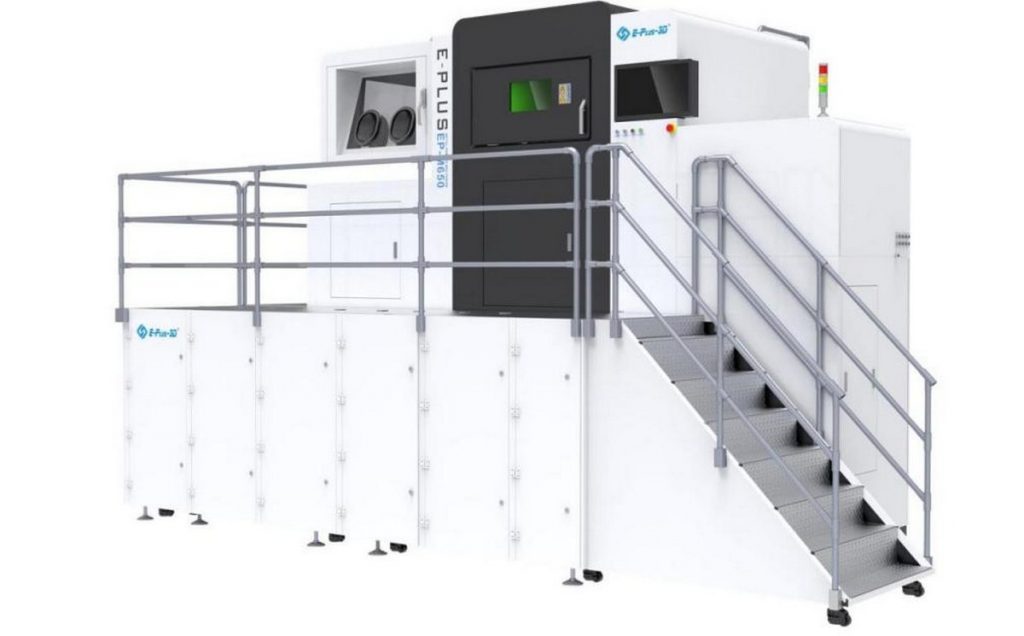

Wraz z dogłębną integracją technologii drukowania 3D z metalu z przemysłem kolejowym, producenci drukarek 3D do metalu zaczynają badać zastosowanie technologii drukowania 3D w metalu w celu poprawy wydajności klocków i tarcz hamulcowych. Eplus3D, wiodący chiński producent drukarek 3D do spiekania przyrostowego proszków metali, wchodzi na rynek kolejowy ze swoimi wielkoformatowymi drukarkami 3D.

Na początku tego roku firma Eplus3D współpracowała z lokalnym przedsiębiorstwem kolejowym, aby zapewnić im dostosowane rozwiązanie druku 3D z metalu, drukując kilka tarcz hamulcowych za pomocą wielkoformatowej maszyny do metalu AM EP-M650 (quad-laser).

Do tej pory pociągi dużych prędkości używały hamulców kompozytowych. Ze względu na niską wytrzymałość mechaniczną i słabą udarność, kompozytowa tarcza hamulcowa stosowana we wczesnych pociągach dużych prędkości może posiadać mikropęknięcia wynikłe podczas podczas pracy. Materiał ten jest też wrażliwy na wodę. Gdy pociąg porusza się w porze deszczowej i na mokrych obszarach, wilgoć w hamulcu prowadzi do mniejszego tarcia materiału, a tym samym do osłabienia skuteczności hamowania.

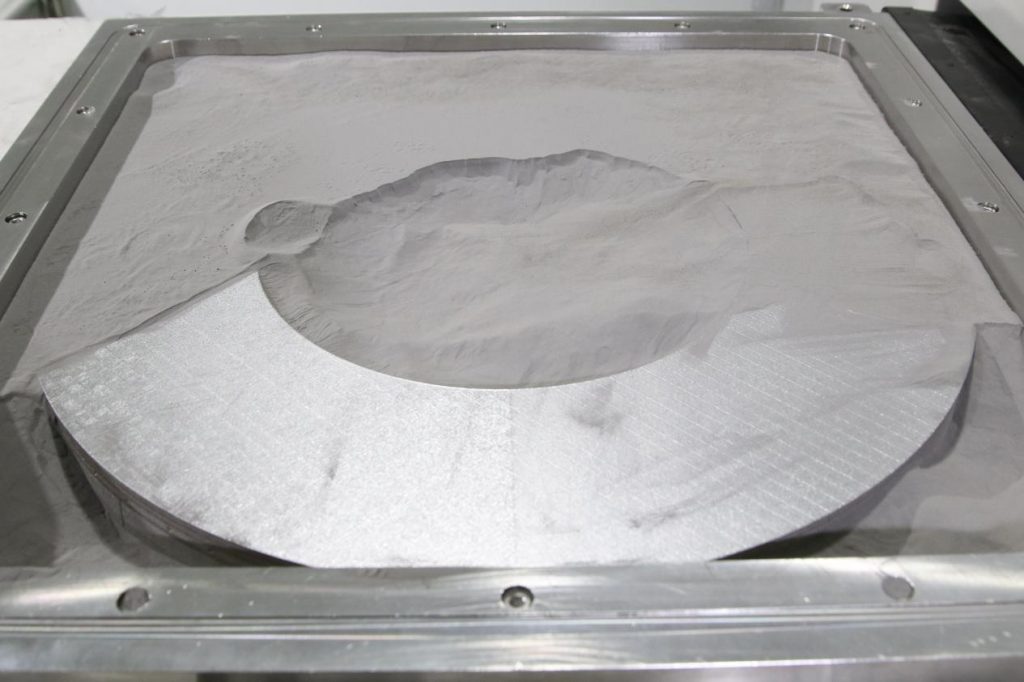

Po analizie danych i badaniu, jako materiał do druku 3D wybrano 24CrNiMo. Stal 24CrNiMo jest jedną z wysokowytrzymałych stali niskostopowych o doskonałych właściwościach mechanicznych. Ma wysoką wytrzymałość na rozciąganie, dobrą odporność na pękanie i stabilność termiczną i jest szeroko stosowany w produkcji tarcz hamulcowych dla kolei dużych prędkości. Klocki i tarcze hamulcowe to kluczowe elementy układu hamulcowego zestawu pociągów dużych prędkości. Części drukowane z tego materiału mogą skutecznie zmniejszyć jego wagę i poprawić właściwości mechaniczne tarczy hamulcowej.

W tradycyjnym procesie produkcyjnym klocki i tarcze hamulcowe powstają w procesie metalurgii proszków. W procesie spiekania, ze względu na różne współczynniki skurczu każdego elementu w tarczy hamulcowej, istnieje prawdopodobieństwo powstania wad takich jak porowatość i chropowatość, co skutkuje niską zwartością tarczy hamulcowej, co wpływa na jej końcowe właściwości mechaniczne i właściwości cierne.

Po wyborze projektu i materiałów, do tego projektu została wybrana wielkoformatowa metalowa drukarka 3d Quad Laser EP-M650 o kubaturze 655 x 655 x 800 mm. Wraz z wysoką jakością wiązki i szczegółową rozdzielczością można zagwarantować dokładność formowania i właściwości mechaniczne tarczy hamulcowej.

Korzystając z drukarki 3D, Eplus3D jest w stanie uniknąć strat materiałowych, skrócić czas produkcji i koszty produktu, dając pełną swobodę w korzystaniu z zalet druku 3D w metalu. W szczególności konstrukcja otworu powierzchniowego, różni się od tradycyjnego procesu produkcyjnego odlewania i kucia, druk 3D może bezpośrednio wydrukować go poprzez projekt modelu i w pełni poprawić odprowadzanie ciepła z tarczy hamulcowej.

Technologia druku 3D bezpośrednio drukuje odporną na zużycie warstwę na stalowej powierzchni tylnej. Wysokoenergetyczna wiązka lasera wykorzystywana w procesie druku 3D może w pełni reagować i silnie zagęszczać elementy w tarczy hamulcowej, dzięki czemu uzyskana tarcza hamulcowa ma lepsze właściwości mechaniczne i cierne.

Druk 3D może zoptymalizować części zamienne przy niższych kosztach iw krótszym czasie, tak aby osiągnąć dłuższy cykl życia. W przeszłości produkcja jednorazowych niestandardowych części była bardzo kosztowna, ponieważ produkcja tylko jednej części na raz jest prawie niemożliwa, a producenci zwykle wytwarzają dużą liczbę części w tym samym czasie, co powoduje marnotrawstwo materiałów i mienia przy czym cykl produkcyjny trwa zwykle około dwóch miesięcy. Teraz dzięki rozwiązaniom Eplus3D do wytwarzania przyrostowego w metalu można skutecznie zaoszczędzić czas.

Dzięki wykorzystaniu technologii druku 3D do produkcji części zamiennych, pociągi mogą być uruchamiane i eksploatowane szybciej, a zapasy części zamiennych, które prowadzą do strat materiałowych, mogą zostać zmniejszone. Wraz z rozwojem nauki i technologii można się spodziewać, że druk 3D będzie odgrywał coraz większą rolę na polu kolejowym.

Tradycyjna produkcja tarcz hamulcowych w większości przyjmuje metodę produkcji „zredukowanego materiału” w połączeniu z odlewaniem i kuciem, co przyniesie uciążliwy proces, niski stopień wykorzystania materiału i długi cykl produkcyjny.

Źródło: materiały prasowe Eplus3D

Zdjęcia: Elpus3D

Zdjęcie przewodnie: www.pixabay.com