W każdym rozwijającym się przedsiębiorstwie, zarządzający prędzej czy później dochodzą do momentu, gdy konieczna jest optymalizacja linii produkcyjnych. Jest to szczególnie ważne w przypadku sektora nowoczesnych technologii, które nie doczekały się jeszcze standaryzacji procesów jak ma to miejsce w dłużej działających branżach. Stosowanie wywodzących się stamtąd rozwiązań i procedur często nie działa lub nie jest wystarczająco efektywne. Jak temu zaradzić?

Jedno z praw Murphy’ego mówi, że prowizorka okazuje się najtrwalsza. A mówiąc poważnie – kiedy firma potrzebuje na szybko znaleźć rozwiązanie dla jakiegoś problemu technologicznego, tworzy pod wpływem chwili narzędzia, które nie są ogólnie dostępne. Niestety tego typu, tworzone na szybko oprzyrządowanie, jest tylko pozornym ułatwieniem. Z czasem okazuje się, że z niedopracowanych narzędzi wynika więcej problemów, niż korzyści – częściej się psują lub wymagają częstych napraw. Bywają nieporęczne i mimo początkowej przydatności, w dłuższej perspektywie czasu nie usprawniają procesu produkcji.

Poniższy case study prezentuje przykłady nowoczesnego sposobu radzenia sobie z problemami produkcyjnymi w firmie Sinterit, gdzie kluczowy udział mają technologie przyrostowe. Sinterit to czołowy producent desktopowych drukarek 3D na świecie, będący jednym z nielicznych, który wykorzystuje na tym poziomie w druku 3D metodę SLS.

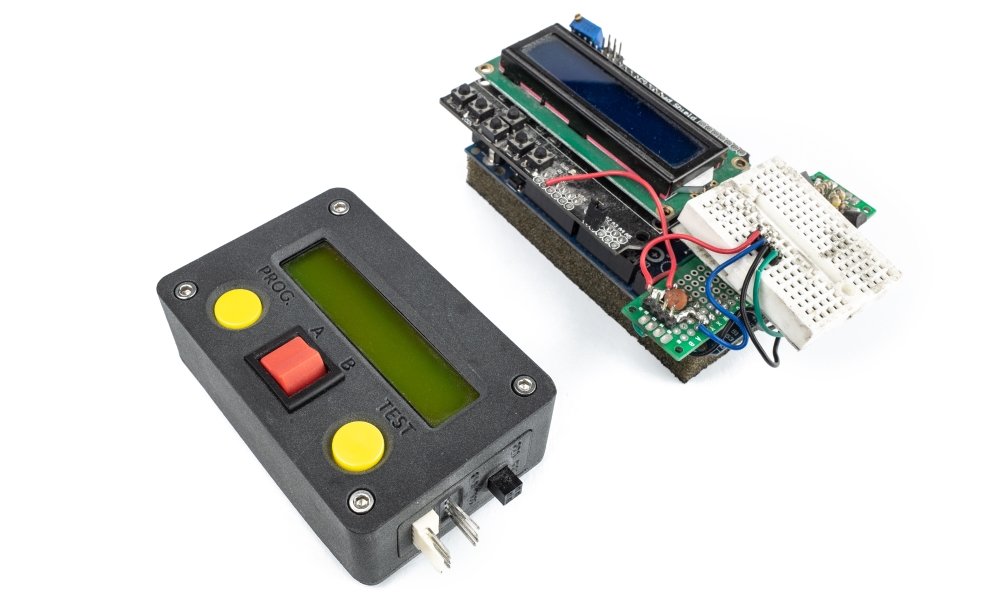

Urządzenie do testowania platform w proszkowej drukarce 3D

Powyższe zdjęcie przedstawia dwa urządzenia, które spełniają tę samą funkcję – test poprawności działania platform w drukarkach 3D Sinterit Lisa i Lisa Pro. Większe z nich to dawny tester stworzony na potrzeby chwili z dostępnych na rynku komponentów, takich jak ciężka i duża metalowa obudowa oraz dostępne w sklepach elektronicznych przełączniki. Mniejszy to zupełnie nowa konstrukcja, zaprojektowana w minimalistyczny sposób oraz wydrukowana w technologii SLS na Sinterit Lisa.

Dzięki przeprojektowaniu można było zamknąć tę samą elektronikę w dużo wygodniejszej w użytkowaniu formie. Guziki podnoszące i opuszczające platformy zostały położone w najłatwiej dostępnym miejscu, dzięki czemu można z nich korzystać w najbardziej ergonomiczny sposób.

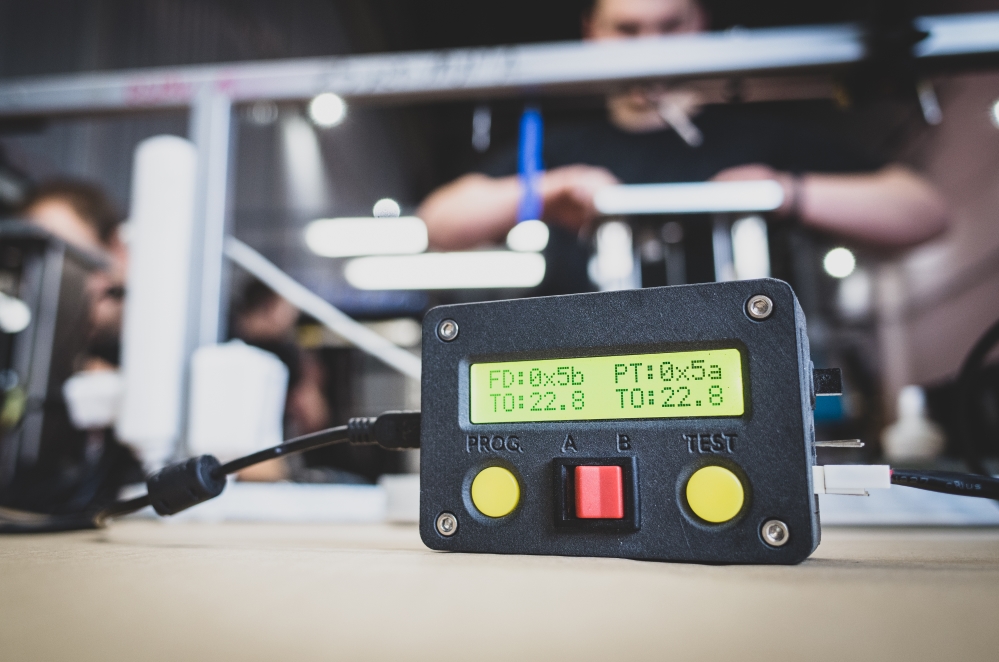

Tester pirometrów

Kolejnym przeprojektowanym urządzeniem jest tester pirometrów, czyli czujników odpowiedzialnych za kontrolowanie temperatury wewnątrz drukarki 3D. Teoretycznie, wystarczający mógłby być układ elektroniczny widoczny na poniższym zdjęciu, jednak ze względu na brak obudowy, bardzo łatwo byłoby go uszkodzić. Stworzenie opakowania i przeprojektowanie elektroniki zajęło niewiele czasu. Łącznie z drukiem i montażem cały proces zamknął się w 12 godzinach. Użyteczność znacznie wzrosła, podobnie jak jakość pracy i odporność na uszkodzenia.

Profesjonalnie zaprojektowane narzędzia pozwalają na bardziej efektywną pracę, dzięki dłuższemu bezawaryjnemu działaniu. Druk 3D umożliwia tworzenie rozwiązań szytych na miarę. Szczególnie dobrym materiałem jest nylon, zarówno w wersji PA12 Smooth, jak i PA11 Onyx, który idealnie sprawdza się w produkcji obudów do urządzeń elektronicznych. Ale druk 3D można z powodzeniem wykorzystać do bardziej technicznych elementów.

Czasami nawet z pozoru proste narzędzie, jak kocówka służąca do aplikacji silikonu może okazać się warta do przemyślenia i przeprojektowania.

Wydrukowana w technologi SLS końcówka została tak przemyślana, aby pozwalała na równomierną aplikację silikonu na uszczelce przeznaczonej do drukarek 3D Lisa i Lisa Pro. Dzięki odpowiedniemu wyżłobieniu, pracownik uszczelniający produkty może mieć pewność, że silikon zostanie podany w odpowiedniej ilości i tylko w miejscu, w którym jest rzeczywiście potrzebny. To zdecydowanie przyspiesza proces, obniża awaryjność oraz zmniejsza ilość używanego materiału.

Autorem wszystkich zaprezentowanych rozwiązań jest Szymon Grabowski, członek zespołu R&D Sinterit.