Ceramika towarzyszy ludzkości od okresu sięgającego 24 000 lat p.n.e. Wtedy to człowiek odkrył, że z połączonej z wodą gliny można formować różne obiekty, a po ich wypaleniu stają się o wiele bardziej trwałe. Pomimo, że ceramika jest jednym z najbardziej rozpowszechnionych na świecie materiałów, to póki co w technologii druku 3D nie ma jeszcze zbyt wielu zastosowań. Francuska firma 3DCeram, dzięki technologii użytej w swojej drukarce Ceramaker, chce pokazać, że druk 3D z ceramiki można wykorzystać w wielu, raczej profesjonalnych, dziedzinach naszego życia.

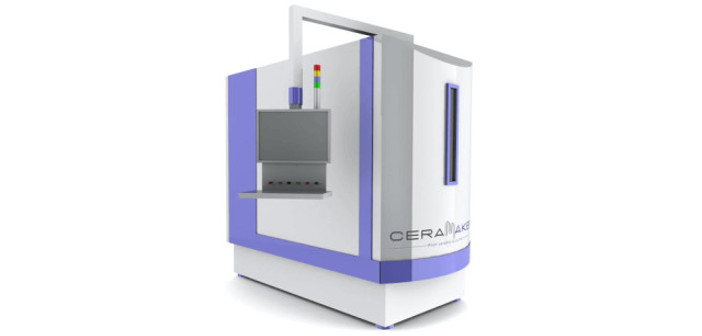

Ceramaker jest drukarką 3D działającą w technologii SLA. Głównym jej atutem są przede wszystkim materiały, z których możemy wykonywać wydruki. Urządzenie to korzysta bowiem z fotoutwardzalnej pasty ceramicznej, która może być wykonana z tlenku glinu, tlenku cyrkonu lub hydroksyapatytu (HA). Wydruki 3D z takiego tworzywa charakteryzują się przede wszystkim bardzo wysoką wytrzymałością, niskim współczynnikiem rozszerzalności cieplnej, małą gęstością, dużą odpornością na ścieranie i korozję oraz odpornością na środki chemiczne.

Tlenek glinu jest dobrym izolatorem elektrycznym, który charakteryzuje się również wysoką przewodnością termiczną. To on odpowiada za twardość oraz odporność na ścieranie i środki chemiczne. Wydruki wykonane z niego można więc wykorzystywać między innymi w elektronice. Tlenek cyrkonu, dzięki swoim właściwościom (między innymi duża twardość) nadaje się idealnie do drukowania biżuterii. Z kolei hydroksyapatyt można stosować w medycynie do wykonywania biokompatybilnych implantów kostnych. Nasze kości zbudowane są bowiem ze zmodyfikowanej wersji HA.

Obszar roboczy Ceramaker wynosi 300 x 300 x 110 mm, a minimalna rozdzielczość warstwy to 25 mikronów. Drukarka wyposażona jest w laser UV 355 nm, który przy pomocy luster galwanometrycznych kieruje swoją wiązkę na warstwę fotoutwardzalnej żywicy, która wymieszana jest ze wspomnianą wcześniej pastą ceramiczną. Po utwardzeniu warstwy, stół roboczy obniża się, specjalne ostrze rozsmarowuje kolejną warstwę pasty, a laser utwardza zawarty w niej fotopolimer. Niewykorzystany materiał może zostać użyty ponownie.

Po zakończeniu wydruku trzeba go oczyścić z otaczającej go nieutwardzonej mieszanki. Jej pozostałości mogą też zostać spłukane. Cały model wędruje następnie do pieca, gdzie uwalniana jest żywica, a spiekana ceramika. W wyniku tego procesu następuje ponad 20% skurcz materiału. Całą trudnością tego procesu jest więc odpowiednie zaprojektowanie wykonywanego modelu, tak aby w wyniku skurczu nie uległ zniszczeniu i deformacji.

3DCeram od ponad dziesięciu lat współpracuje z oddziałem chirurgii szczękowo-twarzowej Szpitala Uniwersyteckiego Limoges w zakresie opracowywania protez czaszkowych. Dzięki wykonywaniu ich z hydroksyapatytu uszkodzona kość jest w stanie szybciej się regenerować. Jest to też między innymi zasługa porowatości takiego wydruku 3D, wynosi ona bowiem aż 60%. Warunki takie „zachęcają” kość do wzrostu. Po około pół roku od przeprowadzonego zabiegu na obszarach około 25% przestrzeni porowatej, obserwuje się faktyczny przyrost tkanki kostnej. W ten sposób implant staje się integralną częścią szkieletu pacjenta. Dodatkową zaletą jest fakt, że modele z HA wykorzystywanego w Ceramaker wykazują się większą wytrzymałością na ściskanie niż hydroksyapatyt, z którego tradycyjnie wykonuje się syntetyczne implanty.

Specyfikacja Ceramaker:

- Producent: 3DCeram,

- Model: Ceramaker,

- Obsługiwane materiały: tlenek glinu, tlenek cyrkonu, hydroksyapatyt,

- Obszar roboczy: 300 x 300 x 110 mm,

- Rozdzielczość warstwy: 25 mikronów,

- Wymiary urządzenia: 1000 x 2300 x 2300 mm,

- Waga urządzeni: 1450 kg,

- Możliwości zastosowania: jubilerstwo, implantologia, elektronika, przemysł,

- Cena: 290 000 euro.

Źródło: www.engineering.com