Zużycie energii elektrycznej stale rośnie i będzie rosnąć w miarę rozwoju cywilizacji. USA, drugie po Chinach pod względem całkowitego rocznego zużycia prądu i drugie po Kanadzie pod względem zużycia prądu na jedną osobę, wciąż w znacznym stopniu polegają na pozyskiwaniu energii z paliw kopalnych, których zasoby dostępne dla ludzi kończą się. Nie dziwią więc liczne inicjatywy dążące do opracowania bardziej wydajnych i tańszych paneli fotowoltaicznych i elektrowni wiatrowych mające na celu rozpropagowanie użycia metod produkcji prądu nieszkodzących środowisku i niewymagających zużywania źródeł nieodnawialnych.

Jedną z takich inicjatyw jest badanie wzajemnego wpływu stojących blisko siebie turbin wiatrowych prowadzone przez Sandia National Laboratories. Badanie jest finansowane przez Departament Energii USA w ramach inwestycji mającej na celu opracowanie metod obniżających koszta związane ze stawianiem elektrowni wiatrowych. Problem z nimi tkwi w odległości pomiędzy poszczególnymi turbinami, która musi być dostatecznie duża, by te nie zakłócały swojej pracy i miały maksymalną wydajność – przez to farmy takie zajmują dużą powierzchnię terenu.

Biorąc pod uwagę hałas, jaki generują, ich umiejscowienie może stanowić poważny problem. Dzięki badaniom prowadzonym przez naukowców z Sandia, istnieje szansa na opracowanie projektu turbiny pozwalającego na zmniejszenie odległości między poszczególnymi generatorami.

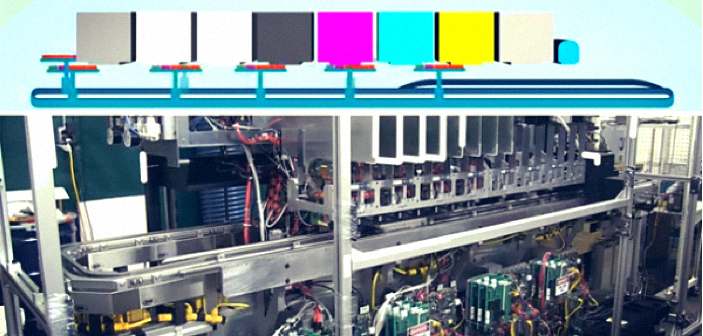

W ramach badania konieczne było przetestowanie różnych kształtów dość krótkich, bo mierzących zaledwie 13m, łopat wirnika. W tym celu Sandia nawiązała współpracę z Oak Ridge National Laboratory specjalizującego się w technologiach addytywnych oraz TPI Composites, producenta łopat wirnika. Druk 3D znajduje tutaj zastosowanie w usprawnieniu i przyspieszeniu produkcji testowanych łopat. Faza projektowa leżała po stronie Sandii. TPI było konsultowane w zakresie parametrów mechanicznych, odpowiedzialne było też za projektowanie form odlewniczych, które ORNL miało drukować w kilku częściach. Odlewanie łopat odbywało się ponownie na terenie TPI. Turbiny testowane były na terenie farmy wiatrowej Departamentu Energetyki w Teksasie.

Stworzenie łopaty „zwykłą” technologią odlewnictwa trwa nawet 16 miesięcy. Dzięki wykorzystaniu druku 3D do produkcji form odlewniczych wyeliminowano etap produkcji modelu odlewniczego, co pozwoliło skrócić czas aż do 3 miesięcy, z czego drukowanie formy odlewniczej trwało dwa tygodnie. Wraz z redukcją czasu produkcji znacznie spadają też jej koszta.

Sandia National Laboratories została nagrodzona za podejście oparte na współpracy różnych ośrodków badawczych w celu rozwiązania naglącego problemu przemysłowego nagrodą Technology Focus Award w kwietniu tego roku podczas corocznego spotkania Federal Laboratory Consortium.

Źródło: www.3ders.org