W zeszłym tygodniu informowaliśmy, że get3D – czołowy dystrybutor drukarek 3D i filamentów na rynku polskim, podpisał umowę dystrybucyjną z Desktop Metal – innowacyjnym start-upem z USA, produkującym drukarki 3D do metalu funkcjonujące w środowisku biurowym, opartym o własną, innowacyjną technologię BMD (Bound Metal Deposition). Dziś przyjrzymy się dokładniej temu na czym polega ta metoda produkcyjna, co ją wyróżnia spośród innych oraz z czym wiąże się obsługa drukarek 3D?

Zanim przejdziemy dalej, warto wspomnieć, że wśród założycieli Desktop Metal znajdziemy kilka bardzo głośnych i zasłużonych dla rozwoju druku 3D nazwisk. CEO firmy jest Ric Fulop – współtwórca firmy A123 Systems i partner generalny w North Bridge, który był także wczesnym inwestorem m.in. w MarkForged, OneShape, ProtoLabs czy Solidworks. Współtwórcą firmy jest także legendarny Ely Sachs – profesor na uczelni MIT, współtwórca technologii CJP i firmy Z-Corporation oraz twórca określenia „druk 3D” dla technologii przyrostowych (w oryginale dla metody wytwórczej Z-Corp). Oprócz tej dwójki warto wspomnieć też o Chrisie Schuh – kolejnym profesorze na uczelni MIT i prezesie Departamentu Nauk Materiałowych i Inżynieryjnych, czy Ricku Chin – członku oryginalnego zespołu Solidworksa oraz twórcy Xpress – firmy przejętej przez Stratasysa.

Z założenia Desktop Metal Studio System™ ma być pierwszym na świecie, relatywnie niedrogim, biurowym system druku 3D z metalu. W przeciwieństwie do klasycznych metod tego typu, gdzie sproszkowany materiał jest spiekany / topiony wiązką lasera (lub elektronów), w BMD mamy do czynienia z procesem przypominającym klasyczny FDM, czyli ekstrudowanie materiału w formie pręta do głowicy drukującej, nakładającej go w selektywny sposób warstwa po warstwie. Dzięki eliminacji laserów i proszków metali, Studio System jest możliwe do zainstalowania w dowolnym pomieszczeniu o charakterze biurowym. Nie ma potrzeby korzystania z zewnętrznych rozwiązań, dodatkowej wentylacji czy innych specjalistycznych wymagań środowiskowych – wystarczy zasilanie i połączenie z Internetem.

Studio System składa się z trzech współpracujących urządzeń które automatyzują proces druku 3D, płukania i spiekania, z kolei proces powstawania detali jest zarządzany przez autorskie, zintegrowane chmurowe oprogramowanie Desktop Metal Fabricate™.

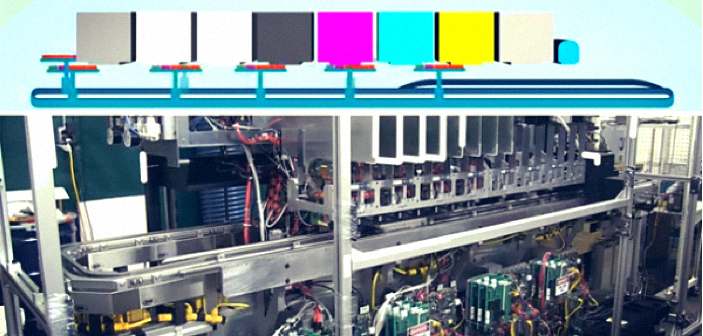

Drukarka 3D

Urządzenie ekstruduje proszek metalowy w postaci prętów spojonych specjalnym polimerem, na dokładnie tej samej zasadzie co w technologii FDM. Proces pozwala na uzyskanie rozdzielczości i dokładności potrzebnych do tworzenia metalowych prototypów funkcjonalnych. W przeciwieństwie jednak do klasycznych, desktopowych drukarek 3D drukujących z termoplastów, system ruchu w Studio System oparty jest na precyzyjnych śrubach kulowych i enkoderach Stół roboczy jest oczywiście wyposażony w automatyczne poziomowanie, a komora robocza jest zamknięta i podgrzewana.

W druku 3D wykorzystywane są dwie głowice – jedna służy do drukowania z metalu, druga do drukowania ceramicznych podpór. Dzięki opatentowanemu procesowi Separable Supports™, podpory oddzielone są od obiektu specjalną warstwą, która nie łączy się z metalem. Powoduje to, że do usunięcia podpór nie potrzeba używać praktycznie żadnych narzędzi.

Materiały znajdują się w kartridżach i podobnie jak chociażby w przemysłowych drukarkach 3D typu FDM Stratasysa, można je wymieniać w trakcie pracy urządzenia.

Płuczka

Płuczka przygotowuje wydrukowane obiekty do spiekania w piecu przez wypłukanie większości spoiwa łączącego cząsteczki metalu. Wydrukowane obiekty są zanurzane w specjalnym rozpuszczalniku, którego zadaniem jest wypłukanie większości spoiwa i utworzenie porowatej struktury przygotowującej obiekt do spiekania. Urządzenie jest w pełni automatyczne, zarządzane z chmury, z podglądem i komunikacją na żywo z poziomu wbudowanej kamery.

Piec

W pełni automatyczne urządzenie z zamkniętą pętlą kontroli temperatury. Profile nagrzewania i studzenia przystosowane są do każdego obsługiwanego materiału. Zadaniem pieca jest rozgrzanie obiektów do temperatury tuż poniżej temperatury topnienia (1400ºC), w której usuwane są pozostałości spoiwa. Równocześnie w procesie dyfuzji cząsteczki metalu łączą się tworząc docelowy obiekt o gęstości 96 – 99,8%. Podobnie jak płuczka, piec jest również w pełni zautomatyzowany, zarządzany z chmury, z podglądem i komunikacją na żywo.

Proces druku 3D

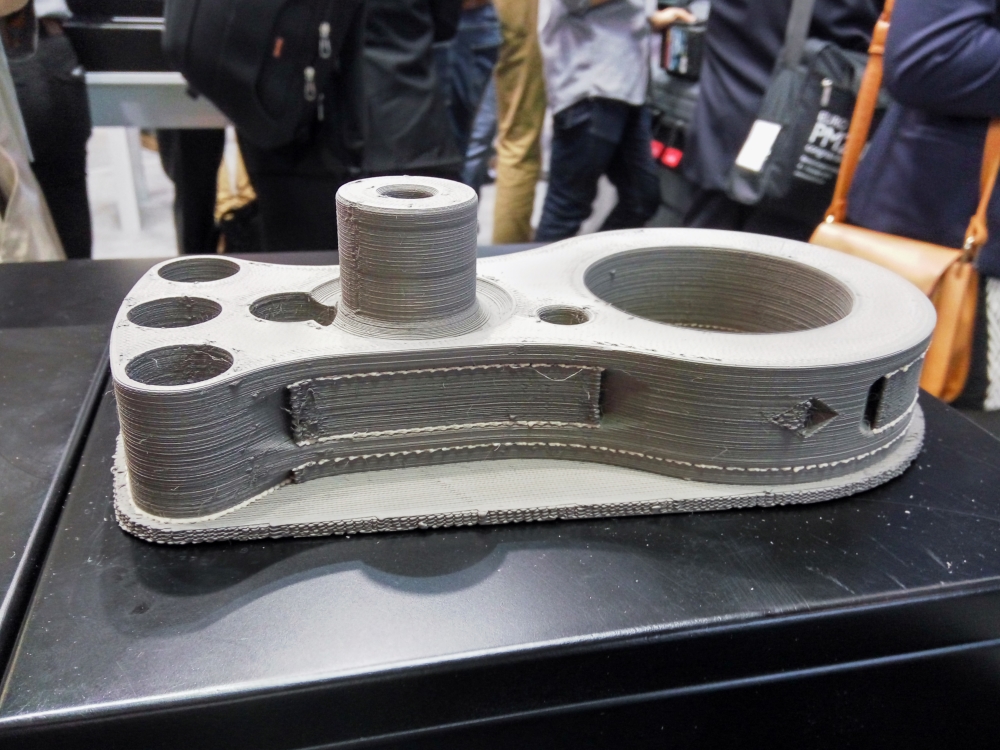

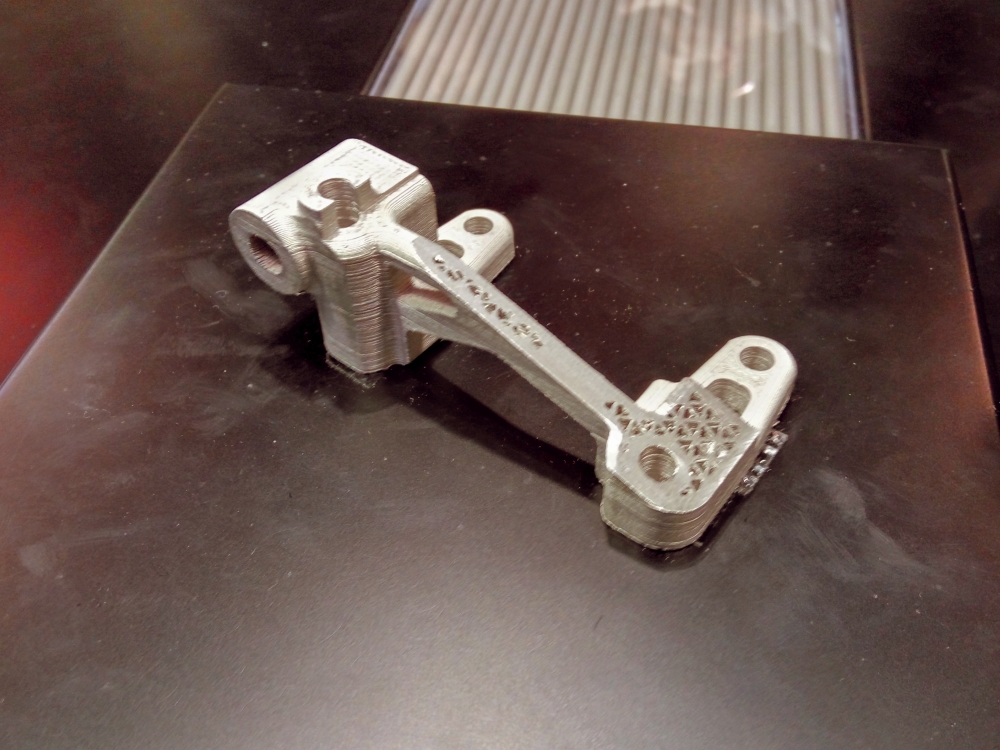

Technologia BMD jest różna w stosunku do innych metod wytwórczych, jednakże ma wiele cech wspólnych czy to ze wspomnianą wielokrotnie techniką FDM (drukowanie 3D), czy opisywaną kilka miesięcy temu Binder Jetting (post-processing). Punktem wyjścia jest oczywiście projekt 3D detalu jaki zamierzamy wydrukować. Jako że po wydruku 3D model ulegnie modyfikacjom, należy dodać do niego swoisty naddatek, który zostanie później usunięty. Odbywa się to automatycznie za pomocą oprogramowania dostępnego on-line z poziomu przeglądarki www. Automatycznie generowane są także podpory oraz parametry wydruku w oparciu o ustawienia użytkownika i gatunek wybranego materiału.

Proces druku 3D odbywa się w klasyczny sposób warstwa po warstwie, które nakładane są przez głowice drukujące. Materiały mają formę prętów składających się z cząsteczek metalu spojonych specjalnym polimerem. Wydrukowany detal zanurzany jest w specjalnym rozpuszczalniku, który usuwa większość spoiwa łączącego cząsteczki metalu i w ten sposób tworzy porowatą strukturę gotową do spiekania. W procesie spiekania usuwana jest pozostała część spoiwa, a cząsteczki metalu łączą się ze sobą tworząc w efekcie końcowy produkt osiągający gęstość 96-99,8%.

Desktop Metal Studio System będzie dostępny w pierwszym kwartale przyszłego roku, ale już teraz można dokonać rezerwacji systemu w cenie 1000 € (kwota zostanie odliczona od finalnego zakupu). Ceny poszczególnych urządzeń przedstawiają się następująco:

- drukarka 3D – 50.000 EUR (ok. 210.000 PLN)

- płuczka – 10.000 EUR (ok. 42.000 PLN)

- piec – 60.000 EUR (ok. 250.000 PLN).

Dodatkowo do systemu należy dokupić zestaw startowy materiałów do druku 3D, rozpuszczalnik do płuczki, gaz do pieca oraz pakiet dodatkowych narzędzi i akcesoriów. Całkowity koszt systemu wraz z kontraktem serwisowym on-site na pierwszy rok kosztuje 150.000 EUR (ok. 630.000 PLN).