Rozważając wykorzystanie przyrostowych technologii produkcyjnych należy skupić się na całym procesie wytwórczym. Zazwyczaj wydruki 3D nie nadają się do wykorzystania bezpośrednio po zakończeniu procesu i wymagają dalszych czynności związanych z post-processingiem. Kilka tygodni temu Paweł w jednym z swoich artykułów wskazywał na problem popularyzacji technologii przyrostowych w przemyśle, jakim jest post-processing – wg. analizowanych danych aż 26% kosztów wytworzenia detali techniką addytywną konsumują prace wykończeniowe.

Aby wydruk 3D osiągnął powierzchnię o gładkości porównywalnej z odpowiednikami produkowanymi masowo, niezbędne jest poddanie go etapowi obróbki końcowej. Ilość i koszt pracy niezbędnej do prawidłowego wykonania tej czynności zniechęca wielu potencjalnych użytkowników do skorzystania z drukarek 3D w produkcji produktów końcowych.

Producenci proponują kolejne rozwiązania, które mogą stanowić rozwiązanie dla problemów związanych z wykończeniem powierzchni. Ostatnie zmiany jakie zaszły w obszarze zautomatyzowanych technologii do post-processingu, takie jak Zortrax SVS (Smart Vapor Smoothing), rzucają zupełnie nowe światło na ten problem.

ZOBACZ: Zortrax Apoller – czym jest, jak działa i do czego służy system do automatycznego wygładzania wydruków 3D?

W poniższym studium wykonalności przeanalizowana została wydajność druku 3D w technologii FDM / FFF z wykorzystaniem automatycznego post-processingu na przykładzie produkcji 500 szt. osłon wentylatorów komputerowych. Opracowanie zakłada przeanalizowanie kilku scenariuszy biznesowych, uwzględniających takie zmienne jak złożoność produkowanych detali czy długość cyklu produkcyjnego. Wyniki zestawione zostały z efektami wynikającymi z tradycyjnych technik wytwórczych.

Opis przypadku

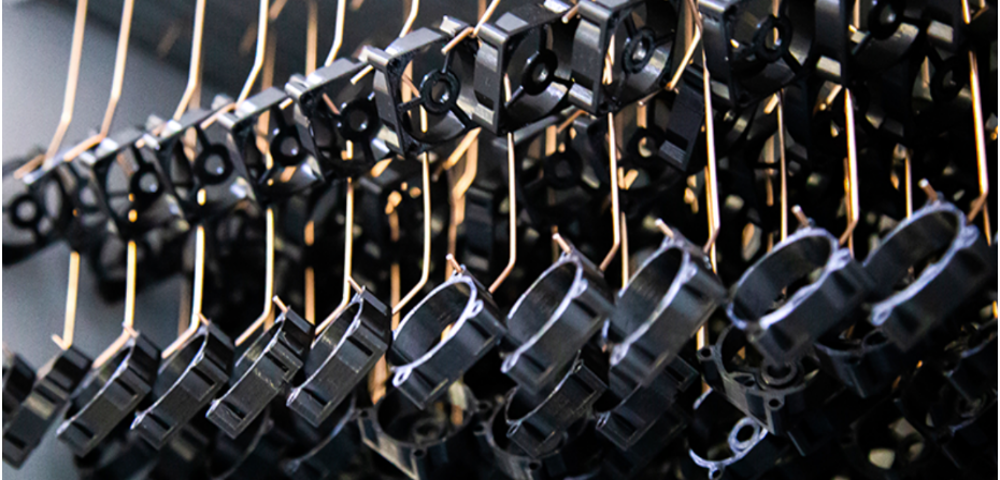

W opisywanym case study jako podstawa do testu wybrana została osłona wentylatora do komputera. W chwili, gdy nowy wentylator jest o krok od wprowadzenia do produkcji masowej, wydrukowanie 500 sztuk jest idealną liczbą wymagane na potrzeby przeprowadzenia testów chłodzenia. Dodatkowo, osłona wentylatora stosunkowo rzadko ulega uszkodzeniom, doskonale nadaje się do tego, aby drukować ją jako część zamienną.

W każdej z technologii produkcji jakie zostały przeanalizowane poniżej, założono że materiałem będzie ABS, gdyż jest to materiał z jakiego prawie zawsze są produkowane wentylatory komputerowe.

Wyniki

Wariant 1 – Produkcja 500 sztuk części składających się z jednego elementu

W przypadku produkcji niskoseryjnej części składających się z jednego elementu bardziej opłacalną metodą wytwórczą wydaje się być technika produkcyjna techniki formowania wtryskowego (tabela z podziałem kosztów poniżej). Metoda druku 3D sprzężonym z systemem automatycznego post-procesingu 3D doprowadziła jednak do skrócenia czasu wprowadzania produktu na rynek i wygospodarowania bardziej uniwersalnych zasobów produkcyjnych, które mogą zostać wykorzystane w kolejnych projektach.

| Proces wytwórczy | Cena pojedynczego detalu | Całkowita kwota inwestycji | Czas produkcji | Stan posiadania zasobów produkcyjnych |

| Formowanie wtryskowe | 37,94 zł | 18970 zł | 15 tygodni | Jedna forma |

| Druk 3D z systemem automatycznego post-processingu | 61,09 zł | 30549 zł | 6 tygodni | Drukarka 3D M200 Plus i urządzenie Apoller SVS |

Analizując tabelę można dojść do wniosku, że główna różnica między drukiem 3D a formowaniem wtryskowym w produkcji niskoseryjnej sprowadza się do płacenia więcej za skrócenie o połowę czasu wprowadzenia produktu na rynek. To twierdzenie jest prawdziwe tylko przy spełnieniu dwóch warunków:

- produkt musi składać się tylko z jednego elementu,

- produkcja 500 sztuk produktu będzie jednorazowa i nie ma planów jej kontynuacji w postaci dalszej produkcji niskoseryjnej.

Wariant 2 – Produkcja 500 sztuk części składających się z kilku elementów

Sytuacja prezentuje się odmiennie, jeżeli mówimy o produkcji części składającej się z kilku elementów. Aby przeanalizować jak wzrost stopnia skomplikowania produktu wpłynie na efektywność obydwu metod wytwórczych, porównano je w kontekście produkcji części składających się z dwóch, trzech i czterech elementów.

W poniższej tabli przedstawiono wartości porównawcze dotyczące detalu składającego się się z dwóch części o podobnej wielkości i złożoności. Założono, że do formowania wtryskowego dwóch oddzielnych części konieczne są dwie formy.

| Proces wytwórczy | Cena pojedynczego detalu | Całkowita kwota inwestycji | Czas produkcji | Stan posiadania zasobów produkcyjnych |

| Formowanie wtryskowe | 75,88 zł | 37940 zł | 15 tygodni | Dwie formy |

| Druk 3D z systemem automatycznego post-processingu | 61,61 zł | 30809 zł | 12 tygodni | Drukarka 3D M200 Plus i urządzenie Apoller SVS |

W przypadku nieznacznie bardziej złożonych elementów, które składają się z kilku elementów formowanie wtryskowe okazało się mniej efektywne niż druk 3D z systemem automatycznego post-processingu. Co więcej, poddając analizując badane przypadki pod względem złożoności i kosztów jednostkowych zauważono interesujący trend (wykres poniżej).

Analizując powyższy wykres można zauważyć, że wpływ zwiększenia złożoności produktu na jego cenę jednostkową jest znikomy. Zauważalny wzrost wystąpił tylko w przypadku produktu cztero-elementowego – wynika on z konieczności inwestycji w drugą drukarkę 3D, niezbędną do zachowania 12-tygodniowego czasu realizacji produkcji.

W przypadku technologii formowania wtryskowego wzrost złożoności części okazał się jednoznaczny z wzrostem ceny jednostkowej. Wynika to z faktu, że elementy o różnych geometriach mogą być wykonane na drukarce 3D bez jakichkolwiek dodatkowych kosztów, natomiast wytwarzanie ich przy użyciu formowania wtryskowego wymaga zamówienia nowej formy do każdego nowego elementu.

Wariant 3 – Ciągła produkcja niskoseryjnej

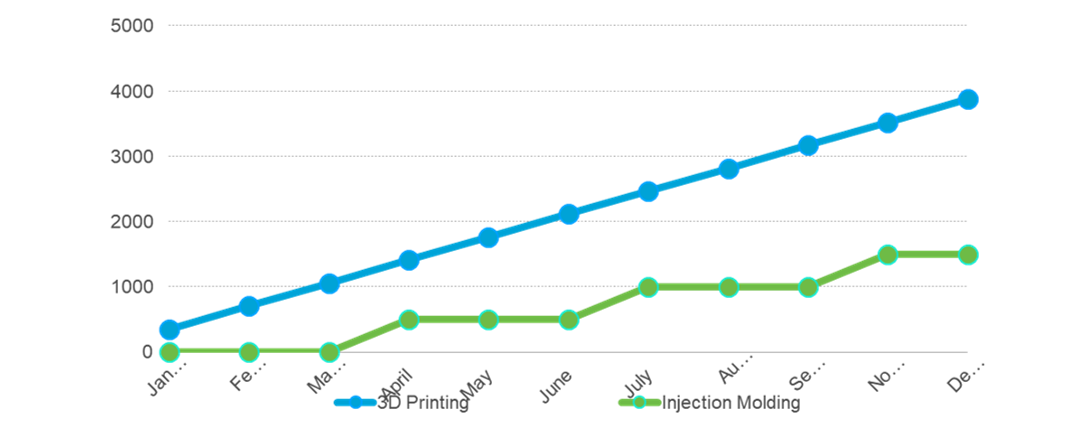

Sytuacja wygląda zupełnie inaczej w przypadku, gdy produkcja 500 sztuk produktu nie ma charakteru incydentalnego, lecz jest stale powtarzana w dłuższym okresie czasu. W takim przypadku druk 3D z systemem automatycznego post-processingu prowadzi do obniżenia ceny jednostkowej w stosunku do formowania wtryskowego. Co więcej, metoda druku 3D zwiększa wolumen rocznej produkcji – szacunkowa liczba jednostek możliwych do wyprodukowania z wykorzystaniem dwóch metod produkcyjnych przedstawiona na wykresie poniżej.

Znaczna rozbieżność liczby sztuk wynika ze znacznie dłuższych czasów realizacji w przypadku formowania wtryskowego. Analizując studium przypadku złożono, że producent nie miał wcześniej wiedzy na temat produkcji produktów, które będą wytwarzane, tym samym nie był w stanie zamówić wszystkich niezbędnych form. Dla lepszego zobrazowania różnic pomiędzy technologiami wytwórczymi sporządzono porównanie w formie tabeli.

| Proces wytwórczy | Cena pojedynczego detalu | Całkowita kwota inwestycji | Czas produkcji | Całkowita roczna produkcja | Stan posiadania zasobów produkcyjnych |

| Formowanie wtryskowe | 37,94 zł | 56910 zł | 15 tygodni / produkt |

1500 sztuk | Trzy formy |

| Druk 3D z systemem automatycznego post-processingu | 7,48 zł | 32551 zł | 6 tygodni/produkt | 4350 sztuk | Drukarka 3D M200 Plus i urządzenie Apoller SVS |

Dla kolejnych pięciu lat teoretycznej produkcji przewidywania wyglądają następująco:

| Proces wytwórczy | Cena pojedynczego detalu | Całkowita kwota inwestycji | Czas produkcji | Całkowita roczna produkcja | Stan posiadania zasobów produkcyjnych |

| Formowanie wtryskowe | 37,94 zł | 322490 | 15 tygodni / produkt |

8500 sztuk | Siedemnaście form |

| Druk 3D z systemem automatycznego post-processingu | 1,91 zł | 41555 zł | 6 tygodni/produkt | 21666 sztuk | Drukarka 3D M200 Plus i urządzenie Apoller SVS |

Nietrudno zauważyć, że w przypadku powtarzalnej produkcji niskoseryjnej cena jednostkowa produktu zmniejsza się z upływem czasu, podczas gdy w przypadku formowania wtryskowego pozostaje bez zmian. Jako ostatni poddany został analizie scenariusz obejmujący pięcioletnią produkcję niskoseryjną cztero-elementowych produktów w serii 500 sztuk na cykl (tabela poniżej). Tutaj, założono, że park maszynowy posiada również drugą drukarkę 3D M200 Plus, aby zapewnić czas realizacji porównywalny z formowaniem wtryskowym. Warto zwrócić tu uwagę na uderzającą rozbieżność w cenie jednostkowej – w opcji drukowania 3D dodanie trzech kolejnych elementów do produktu spowodowało wzrost ceny jednostkowej o 3,79 zł, podczas gdy w formowaniu wtryskowym cena wzrasta aż o 113,82 zł!

| Proces wytwórczy | Cena pojedynczego detalu | Całkowita kwota inwestycji | Czas produkcji | Całkowita roczna produkcja | Stan posiadania zasobów produkcyjnych |

| Formowanie wtryskowe | 151,76 zł | 1289960 zł | 15 tygodni / produkt |

8500 sztuk | 68 form |

| Druk 3D z systemem automatycznego post-processingu | 5,70 zł | 59919 zł | 12 tygodni / produkt |

10500 sztuk | Dwie drukarki 3D M200 Plus i urządzenie Apoller SVS |

Metody wytwórcze

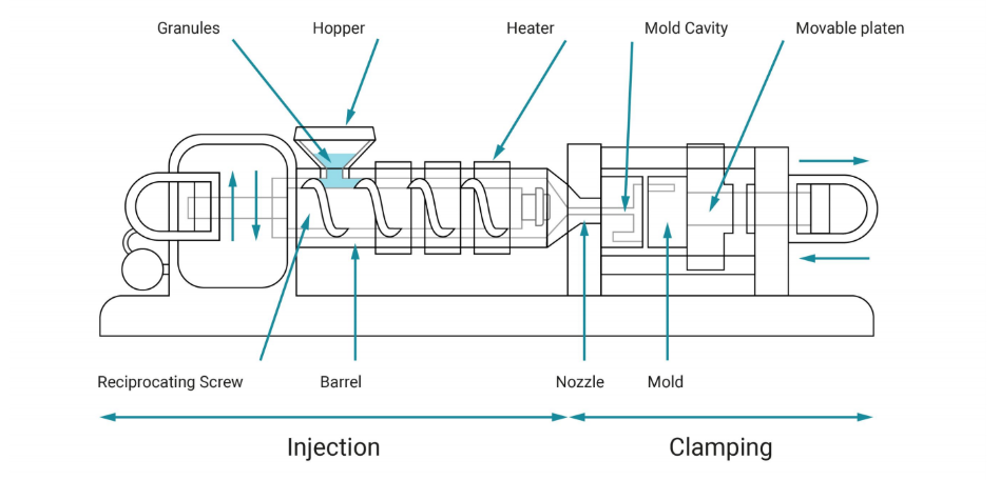

Formowanie wtryskowe

Jest to klasyczna metoda wytwórcza dedykowana produkcji seryjnej. Części powstają poprzez wtryskiwanie stopionego materiału do formy – pustego bloku, w którym materiał twardnieje przyjmując swój kształt.

Najistotniejszą wadą technologii jest wysoki koszt formy, za którą trzeba zapłacić z góry. Plusem natomiast jest to, że forma służy do wielokrotnego użytku, a cena jednostkowa spada wraz ze wzrostem skali produkcji. Przykładowe koszty wykonania 500 sztuk omawianych elementów zostały rozpisane w poniższej tabeli.

| Forma | 17300 zł |

| Materiał | Czarny ABS |

| Minimalny volumen zamówienia (MOQ) | 1000 |

| Wykończenie powierzchni | Błyszczące |

| Cena jednostkowa | 1,67 zł |

| Cena całkowita | 18970 zł |

Czas dostarczenia form wtryskowych w zaprojektowanej ofercie jest zależny od lokalizacji producenta i rodzaju transportu – średnic czas transportu formy z Chin szacowany jest na 12-15 tygodni.

Cena jednostkowa wyniosłaby zatem 37,94 zł, zwracając uwagę na fakt, że pierwsza seria wentylatorów byłyby dostępna dopiero po około stu dniach. Inwestycja kwoty na poziomie 18970 zł sprawia, że zostaje się posiadaczem formy i można zamawiać usługę wtrysku kolejnych osłon wentylatorów za uzgodnioną wcześniej kwotę 1,67 zł za sztukę. Nie uwzględniono jednak kosztów logistyki czy przechowywania ponad 500 osłon wentylatora.

Druk 3D sprzężony z systemem automatycznego post-processingu

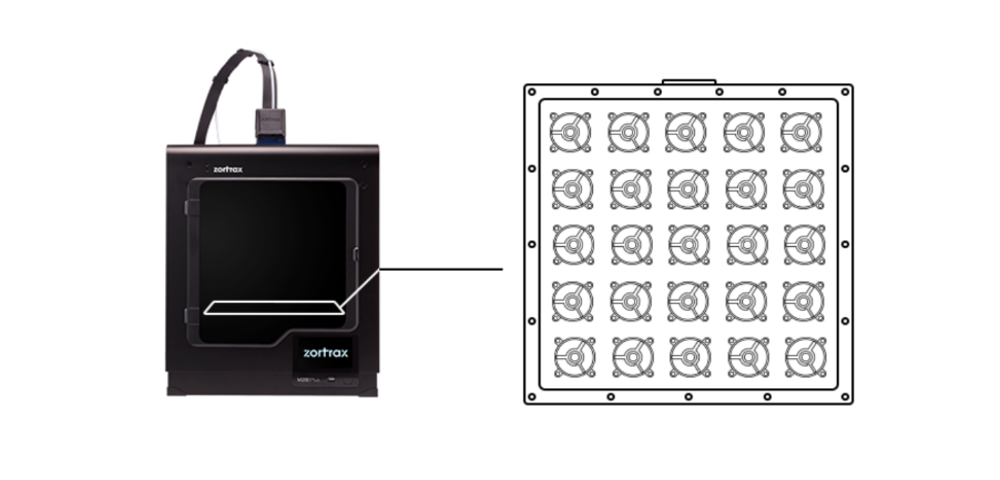

Aby oszacować efektywność produkcji 500 sztuk osłon na wentylatory przy użyciu technologii druku 3D wraz ze zautomatyzowanym systemem do post-processingu ustalono najpierw, które urządzenie będzie bardziej adekwatne do przedstawionego przypadku – flagowe urządzenie Zortrax M200 Plus czy M300, o większej komorze roboczej.

W obu przypadkach osłony wentylatorów zostały wykonane z materiału Z-ULTRAT, wytrzymałego filamentu na bazie ABS, odpowiedniego dla tego typu produktów końcowych. Na koniec zostało użyte urządzenie do automatycznego post-processingu Zortrax Apoller SVS, w celu uzyskania idealnie gładkich, błyszczących powierzchni. Porównanie kosztów i czasu zostało przedstawione w poniższej tabeli.

| Drukarka 3D | Liczba części na 1 cykl produkcyjny | Czas druku 3D | Zużycie filamentu | Koszt filamentu |

| M200 Plus | 25 | 17h | 86 g | 13 zł |

| M300 Plus | 64 | 43h | 216 g | 29 zł |

Całkowity czas potrzebny na wyprodukowanie 500 osłon z wykorzystaniem jednej drukarki M200 Plus 3D pracującej przez 8 godzin dziennie wyniósł ponad sześć tygodni. W tych samych warunkach drukarka 3D M300 Plus wykonała zadanie w czasie poniżej sześciu tygodni. Poszukując racjonalnych oszczędności, zdecydowano się jednak na mniejszą drukarkę 3D M200 Plus, ponieważ w kontekście tej konkretnej aplikacji jej wydajność jest porównywalna z większą maszyną M300 Plus.

Po wykonaniu modeli przystąpiono do etapu czasochłonnego post-processingu. Ręczna obróbka modeli obejmowała prace polegające na ich szlifowaniu i malowaniu. Szlifowanie 500 elementów zajęło pełne dwa dni. Malowanie farbą w sprayu trwało ponad 6 godzin, a przez kolejnych 6 godzin elementy musiały schnąć. Łączny czas potrzebny na ręczną obróbkę wyniósł 54 godziny. Natomiast koszty pracy ludzkiej są trudne do oszacowania i zależą w dużej mierze od części świata w jakiej znajduje się zakład produkcyjny

Automatyczne wygładzanie oparami jest alternatywną techniką do uzyskania gładkich i błyszczących powierzchni wydruków 3D. Urządzenie Zortrax Apoller SVS, które wykorzystano w tym badaniu, mogło pomieścić 256 osłon wentylatora w komorze wygładzającej. Dwie partie osłon wentylatorów zostały poddane obróbce chemicznej w osobnych, 3-godzinnych cyklach wygładzania. Całkowity koszt procesu nie przekroczył 10 zł. Zestawienie kosztów w tabeli poniżej.

| Zortrax M200 Plus | 7790 zł |

| Zortrax Apoller | 22499 zł |

| Filament | 250 zł |

| Aceton | 10 zł |

| SUMA | 30549 zł |

W przybliżeniu koszt jednostkowy wyniósł 61 zł. W ciągu 6 tygodni wykonano komplet 500 szt. osłon wentylatorów. Zarówno drukarka 3D Zortrax M200, jak i urządzenie Apoller SVS pozostały na stanie i mogą zostać wykorzystane w przyszłych projektach, co równocześnie obniży koszty produkcji.

Podsumowanie

Na podstawie przeprowadzonej analizy udało się wysnuć następujące wnioski:

- Technologia formowania wtryskowego ma niewielką przewagę nad drukiem 3D w jednorazowej produkcji 500 sztuk jednoczęściowych osłon wentylatorów,

- Im większa złożoność produktów, tym większa zasadność wykorzystania technologii druku 3D w produkcji. Dodanie tylko jednej części do projektu powoduje, że druk 3D zaczyna wyprzedzać formowanie wtryskowe pod względem wykonalności, a dodanie trzech kolejnych powoduje, że druk 3D staje się bardziej konkurencyjny cenowo,

- Druk 3D jest najlepszą technologią wytwórczą przypadku ciągłej / powtarzalnej produkcji krótkoseryjnej – w badanym studium przypadku technologia druku 3D zagwarantowała produkcję prawie trzy razy większą niż formowanie wtryskowe, a koszt jednostkowy był ponad pięciokrotnie niższy,

- W przypadku formowania wtryskowego początkowa inwestycja w formę stanowi wysoki próg przejścia, problematyczny dla mniejszych producentów,

- Zwiększenie złożoności produktu równolegle z wydłużeniem okresu produkcji niskoseryjnej ma dwie widoczne konsekwencje. Bazując na omawianym przykładzie, po pierwsze, wydajność produkcyjna zaczyna się równoważyć pomiędzy dwiema technologiami. Po drugie, cena jednostkowa wzrasta o jedynie 3,79 zł w opcji druku 3D i aż o 113,82 zł w opcji formowania wtryskowego.

- Drukarki 3D pracujące ze zautomatyzowanymi systemami do post-processingu nie wymagają zmian narzędzi w zależności od projektu jaki jest na nich realizowany, co sprawia że oszczędności rosną w produkcji niskoseryjnej.