W ciągu ostatnich kilku lat technologie przyrostowe zdołały przejść w dość szybkim czasie dość długą drogę. Powołane do życia do tego, aby usprawnić i zoptymalizować szybkie prototypowanie, w którymś momencie, niejako przy okazji, drukarki 3D zaczęto wykorzystywać do produkcji niskoseryjnej końcowych detali. Przed drukiem 3D otworzyły się zupełnie nowe możliwości, ale też dużo większe oczekiwania…

Podczas wielu rozmów w kontekście technologii addytywnych z osobami ze świata tradycyjnej produkcji – specjalistów od odlewnictwa, frezowania, tłoczenia, formowania wtryskowego itp., etc., często pojawia się zarzut z ich strony, że druk 3D kompletnie nie nadaje się do produkcji dużych wolumenów elementów końcowych. Tak jak wspomniałem powyżej – to oczywista prawda. Koncepcja użycia druku 3D w produkcji finalnych produktów tak naprawdę zagościła w głowach producentów drukarek 3D dopiero wraz z istotnym zwiększeniem ich sprzedaży po 2010 roku i wzrostem świadomości użytkowników do czego jeszcze można wykorzystywać technologie przyrostowe.

Dziś praktycznie każda technika addytywna znajduje zastosowanie w produkcji niskoseryjnej – począwszy od naturalnie predysponowanych metod proszkowych – SLS oraz druku 3D z metali (SLM, DMP, DMLS etc.), a skończywszy na tzw. farmach drukarek 3D złożonych z urządzeń typu FDM / FFF lub SLA / DLP / LCD. Oczywiście żadna z nich nie może pod względem wydajności równać się z klasycznymi metodami produkcyjnymi – w szczególności formowaniem wtryskowym, i to właśnie ten argument jest często stawiany przez w/w specjalistów. Ważnym z ich punktu widzenia aspektem jest także jakość otrzymywanych detali i konieczność stosowania mniej lub bardziej złożonego post-processingu w celu uzyskania pożądanych efektów.

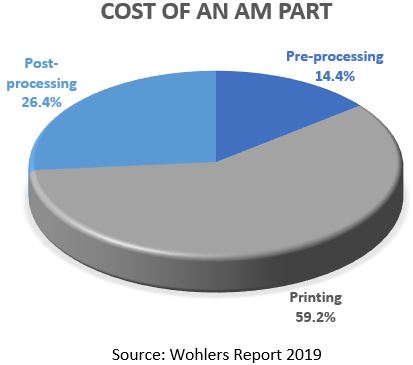

W najnowszym raporcie firmy konsultingowo-badawczej Wohlers Associates dowiadujemy się m.in., że aż 26% kosztów wytworzenia detali techniką addytywną konsumują prace wykończeniowe – usuwanie naddatku materiału (żywicy, lub proszków), usuwanie podpór, czy szlifowanie / wygładzanie powierzchni. 14% kosztów pochłaniają prace poprzedzające drukowanie 3D. Sam proces powstawania detali (w tym materiały eksploatacyjne) to niespełna 60% kosztu produkcji.

Redukcja kosztów post-processingu może przebiegać w dwojaki sposób: pierwszy, oczywisty jest poza naszą kontrolą – producenci drukarek 3D oraz materiałów eksploatacyjnych muszą po prostu usprawnić procesy technologiczne. Doskonałymi przykładami mogą być tutaj systemy Multi Jet Fusion HP, które pozwalają na czystą i w dużej mierze zautomatyzowaną pracę studzenia i oczyszczania detali z proszków oraz Zortrax Apoller – urządzenie do chemicznego wygładzania powierzchni wydruków wykonanych z wybranych materiałów termoplastycznych techniką FDM / FFF, które rozwiązują problem chropowatych powierzchni.

Drugi sposób może leżeć w gestii użytkowników – sprowadza się do odpowiedniego projektowania modeli 3D, które są pozbawione lub mają znacząco zredukowaną liczbę podpór oraz właściwego ułożenia detalu na stole lub w komorze roboczej urządzenia, co również przekłada się na mniejszą liczbę supportów.

Tak czy inaczej rozwiązanie tego problemu jest jednym z największych wyzwań stojących przed branżą wytwarzania addytywnego. Drukarki 3D nigdy nie zastąpią tradycyjnych form produkcji rzeczy, ale mogą się z powodzeniem odnaleźć w przemyśle. W opublikowanym w zeszłym tygodniu artykule poświęconym raportowi rynkowemu agencji Fitch, informowałem m.in., że w przeciągu najbliższych 20 lat, technologie przyrostowe osiągną 3% udziału w skali globalnego przemysłu i mają realną szansę zagrozić poziomom przychodów generowanych obecnie przez branżę logistyczną.