Fiberlogy to marka, która zadebiutowała na marcowej edycji Dni Druku 3D w Kielcach. Promowano wówczas HD PLA, który miałem już przyjemność testować kilka miesięcy temu. Od tego czasu w ofercie producenta pojawiło się kilka ciekawych tworzyw. Jednym z nich jest „drewniany” FiberWood, z którym spędziłem kilka ostatnich dni. Oto moje spostrzeżenia.

FiberWood, podobnie jak inne materiały Fiberlogy dostępny jest na charakterystycznej, białej szpuli, wyjątkowo zawierającej 0,75 kg tworzywa. Podobnie też, jak w przypadku innych filamentów, na opakowaniu znajdziemy naklejkę informującą o kontrolnych pomiarach średnicy, dla danej szpuli. Całość zapakowana jest w tradycyjne pudełko z wizjerem.

Filament wyceniony został na 145,50 zł za szpulę, co w przeliczeniu daje nam 194 zł/kg. Porównując to do cen konkurencyjnych materiałów wśród których znajdziemy Laywoo-D3 (około 320 zł/kg) oraz woodFill (około 280 zł/kg), to kwota ta jest bardzo atrakcyjna.

Ciekawostką jest, że w odróżnieniu od filamentów konkurencji, FiberWood nie jest kompozytem PLA. Dokładnego składu nie udało mi się niestety wyciągnąć od producenta, ale dowiedziałem się, że jest to po prostu mieszanka biopolimerów. Kolor zbliżony jest raczej do woodFill, niż do Laywoo-D3 i swoim odcieniem przypomina kawę latte.

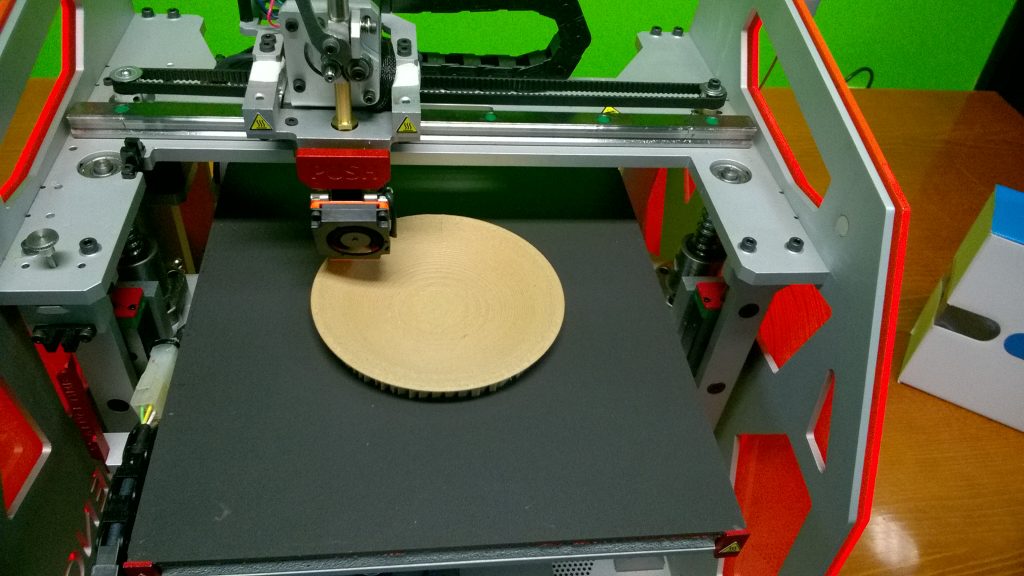

Testy przeprowadzałem na drukarce 3DGence One. Wszystkie pliki przygotowywane były za pomocą slicera Simplify3D. Zgodnie z zaleceniami posłużyłem się głowicą z dyszą o średnicy 0,5 mm. Ponownie nie udało mi się uzyskać informacji na temat wielkości i zawartości procentowej frakcji pylastej, ale została ona dobrana w ten sposób, aby bezstresowo można było drukować przy pomocy dyszy „półmilimetrowej”.

Bardzo ważny jest fakt, że filament nie łamie się nagminnie, tak jak na przykład Laywoo-D3. W czasie całego testu nie przydarzyło mi się to ani razu, nawet kiedy ekstruder znajdował się maksymalnie blisko zawieszonej szpuli. Oczywiście można go złamać bez większego wysiłku, ale dzieje się tak dopiero, kiedy spróbujemy wygiąć go do wartości poniżej 90° (w kąt ostry). To do czego mógłbym się przyczepić, to dość chaotyczne nawinięcie go na szpuli, nie był jednak w żadnym miejscu poplątany.

Jako że tworzywo przeznaczone jest przede wszystkim do drukowania elementów ozdobnych i dekoracyjnych, to na takim zastosowaniu postanowiłem się skupić.

Ciepło, cieplej, gorąco… (czas druku około 3h)

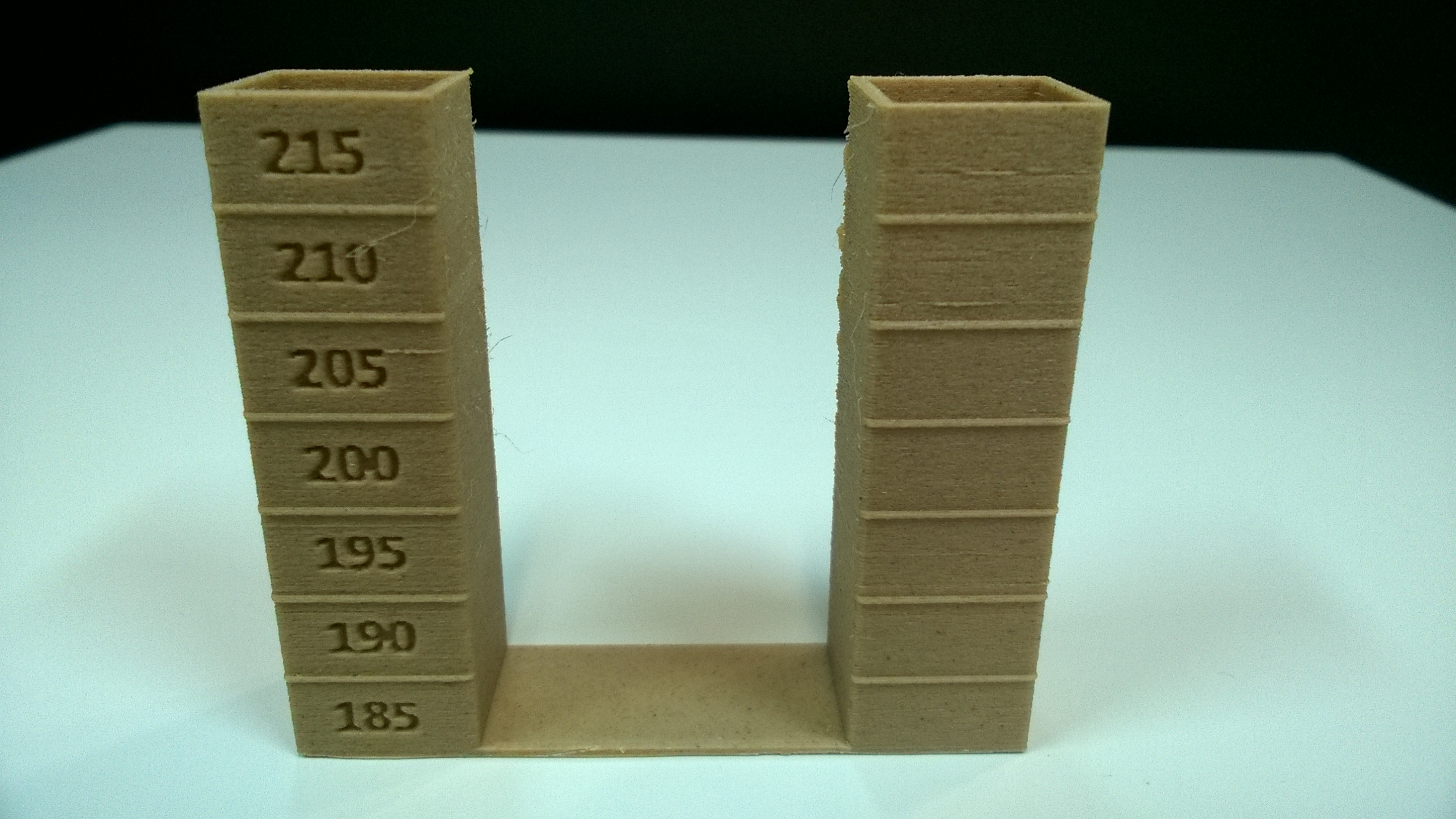

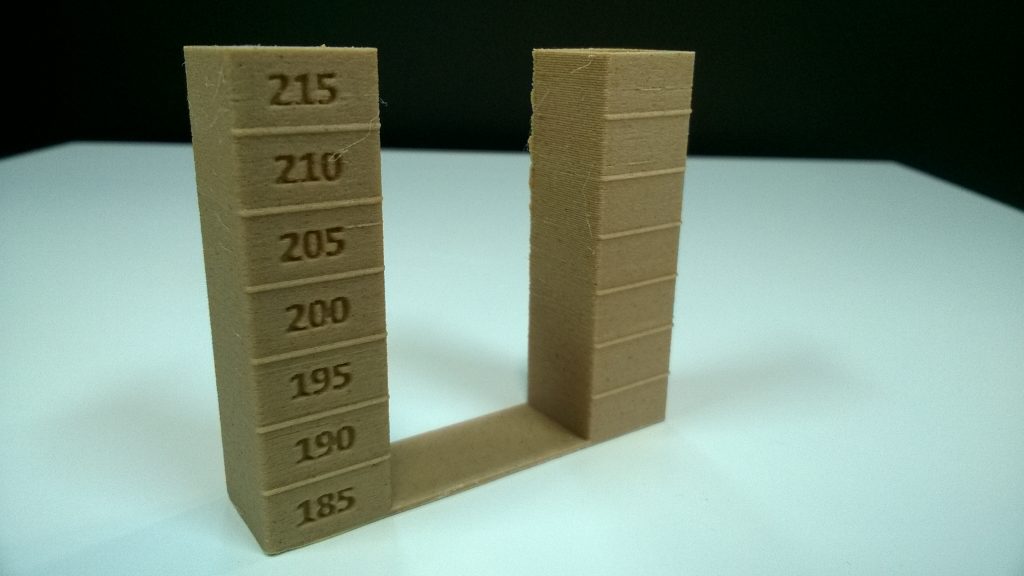

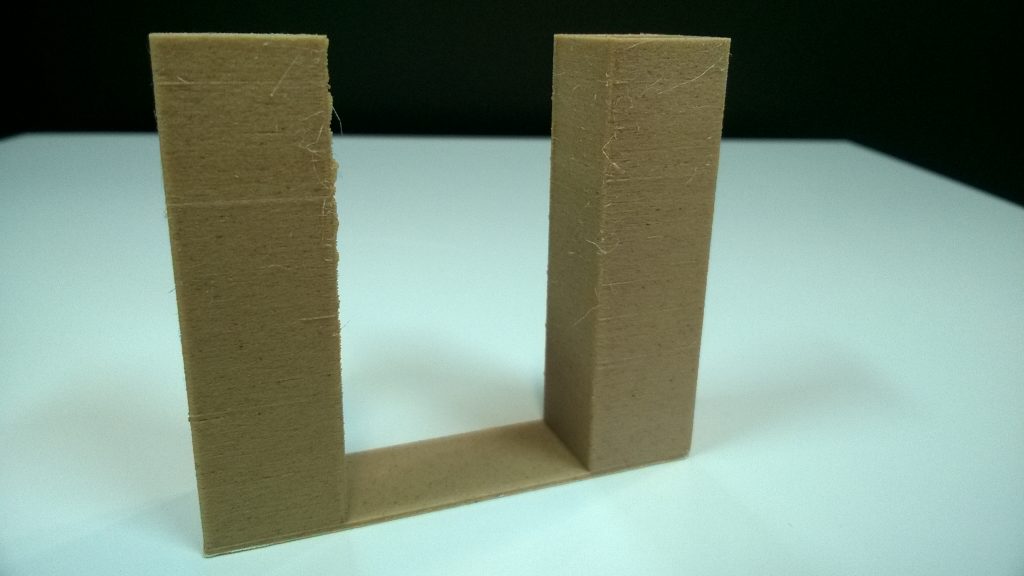

Pierwsze co przyszło mi do głowy to sprawdzenie, jak filament zachowuje się w określonych temperaturach. Nie ukrywam, że chociaż nikt tego nie obiecuje, to miałem nadzieję, że być może wraz ze zmianą temperatury będzie zmieniał się jego odcień (tak jak w przypadku Laywoo-D3). W tym celu zaprojektowałem sobie prosty model testowy, który miał pokazać zależność barwy (oraz efektu tworzenia się nitek) wraz ze wzrostem temperatury.

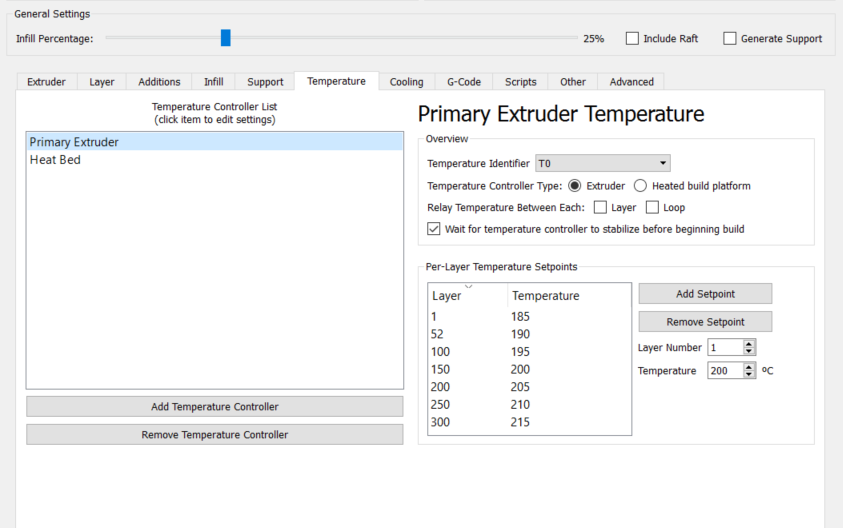

W tym miejscu bardzo przydatna okazała się możliwość ustawienia dowolnej temperatury dla dowolnej warstwy modelu, więc nie musiałem pilnować go w czasie druku. Podawany przez producenta zakres temperatur (190-210°C) zwiększyłem o 5°C zarówno w dół, jak i w górę.

Pierwsze wrażenie po wydruku bardzo pozytywne. Filamentem drukuje się bardzo przyjemnie. Co do zapachu to kwestia subiektywna, ale na mnie wywarł dobre wrażenie. Miła odmiana od zapachu żywicy lub PLA, czy ABS. Porównać go można do zapachu nadpalanego w trakcie szlifowania drewna.

Odnośnie samego wydruku, to wyszedł on bardzo dobrze, ale nie zauważyłem widocznej zmiany w odcieniu modelu, w zależności od temperatury. Można za to zaobserwować, że najlepsze rezultaty otrzymujemy dla temperatury 190-195°C (chociaż przy 185°C również jest bardzo dobrze). Powyżej 200°C pojawiają się już czasem nadlewki oraz ślady przejść głowicy z jednej wieży na drugą. Co ciekawe na modelu praktycznie niewidoczne są warstwy, ale w wyższych temperaturach można je zaobserwować.

Pozostałe testy przeprowadzałem już w temperaturze druku ustawionej na 195°C.

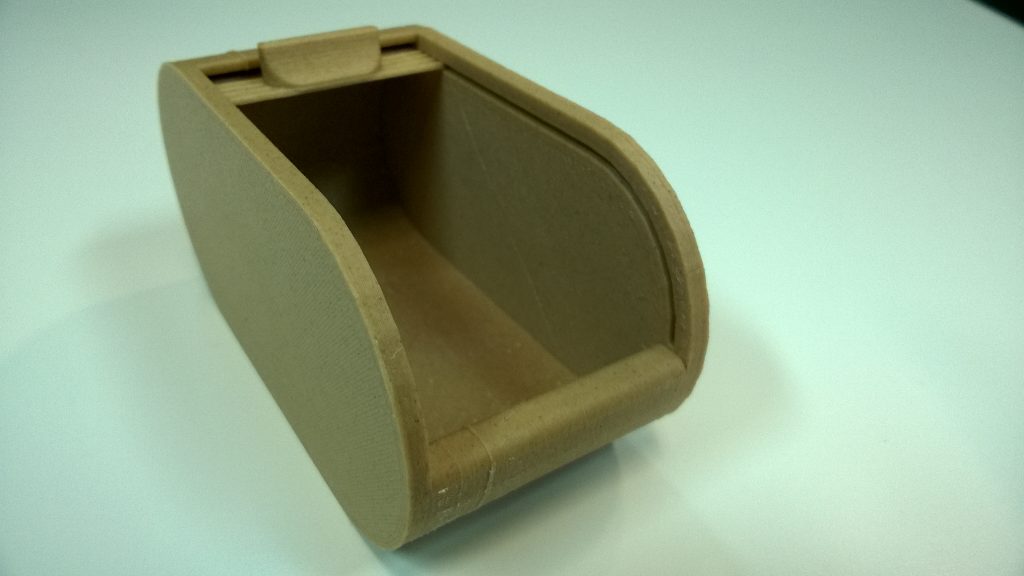

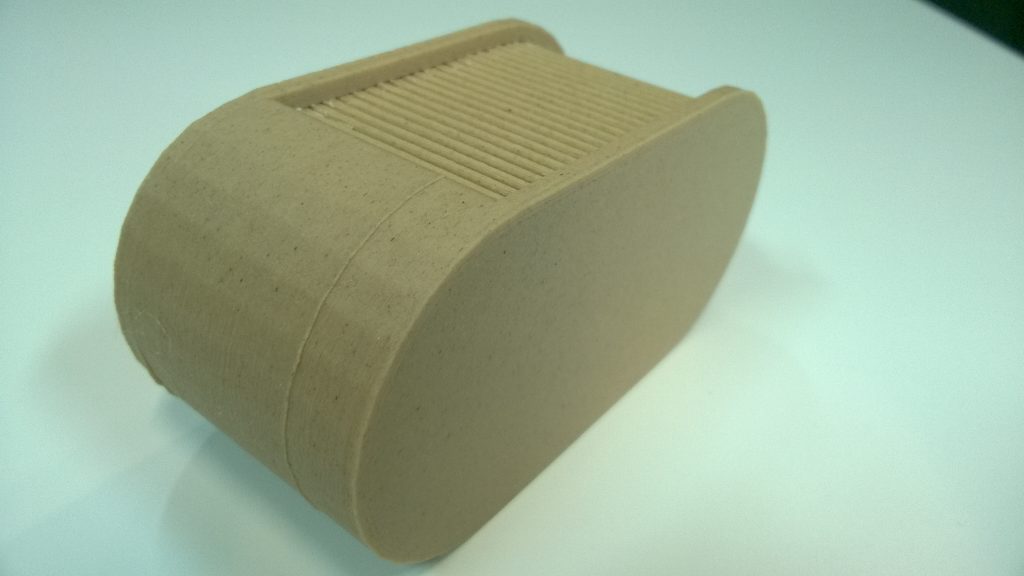

Chlebak (czas druku około 6h 30min)

Kolejny wydruk to ozdobne, zamykane roletą pudełko, przypominające nieco drewniany chlebak. Model składa się z trzech elementów, które drukowałem jednocześnie. Jedyny napotkany problem to charakterystyczna nadlewka na całej długości spodu pudełka. Poza tym wszystko wyszło idealnie i idealnie do siebie pasowało bez żadnej obróbki.

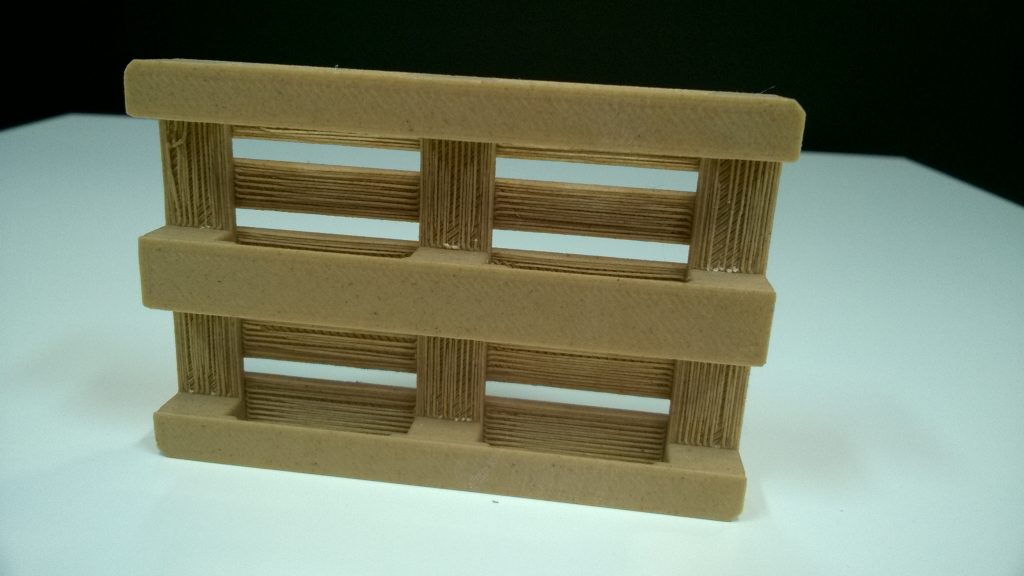

Europaleta (czas druku około 2h 45min)

Następny test miał sprawdzić jak filament poradzi sobie z drukowaniem mostów. Do tego celu wykorzystałem model europalety. Ponieważ wykonując poprzednie wydruki zauważyłem, że bardzo trudno jest je oderwać od stołu nagrzanego do 60°C, postanowiłem obniżyć jego temperaturę do 40°C. W efekcie tego eksperymentu wydruk dość szybko odkleił się od platformy roboczej. Być może to przypadek, ale w kolejnych próbach wróciłem do wcześniejszych ustawień.

Paleta wydrukowała się bardzo dobrze. Mosty nie wyszły może idealnie, ale mimo to bardzo dobrze. Oderwały się tylko pojedyncze nitki, reszta ułożyła się w miarę poprawnie.

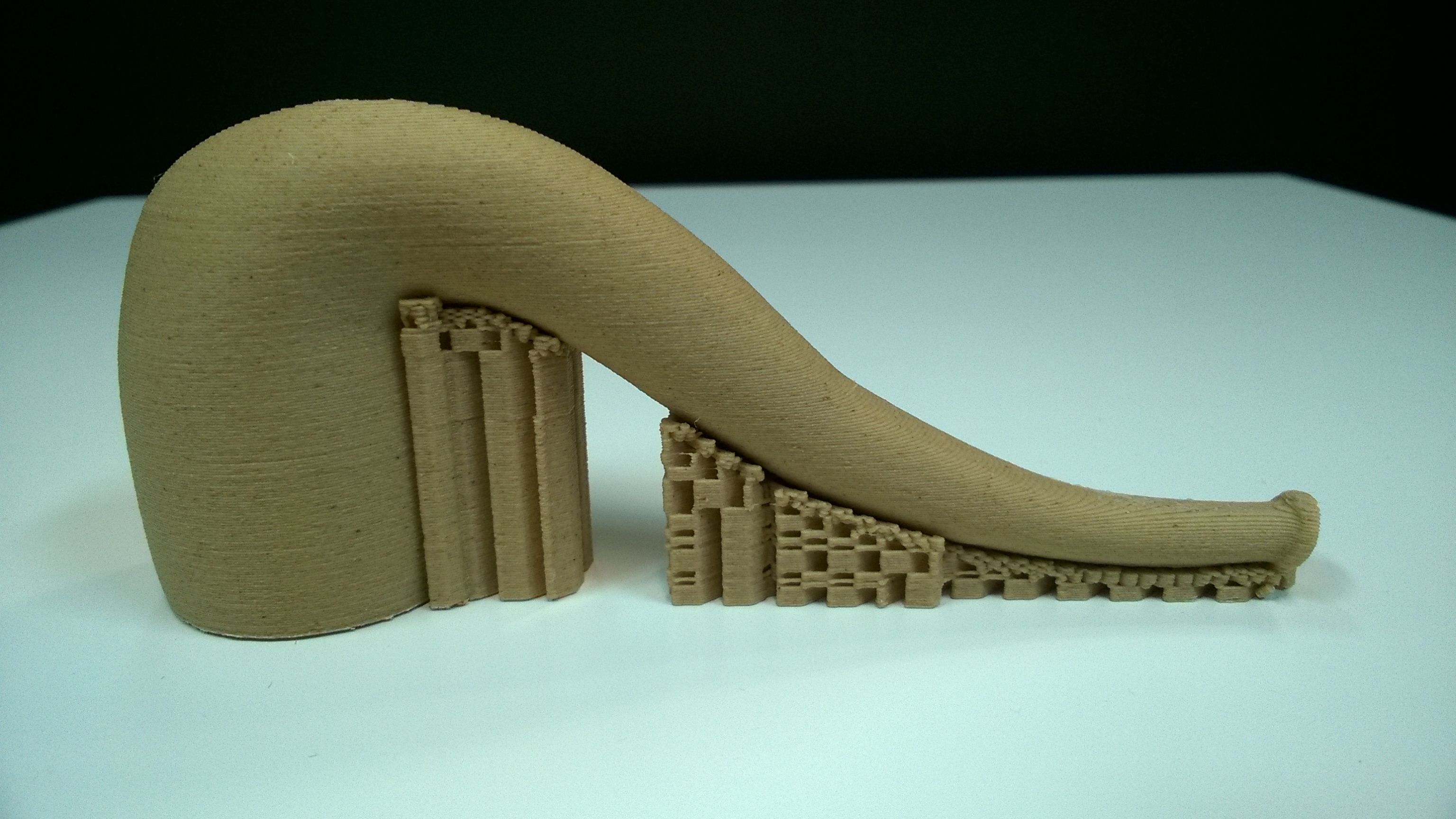

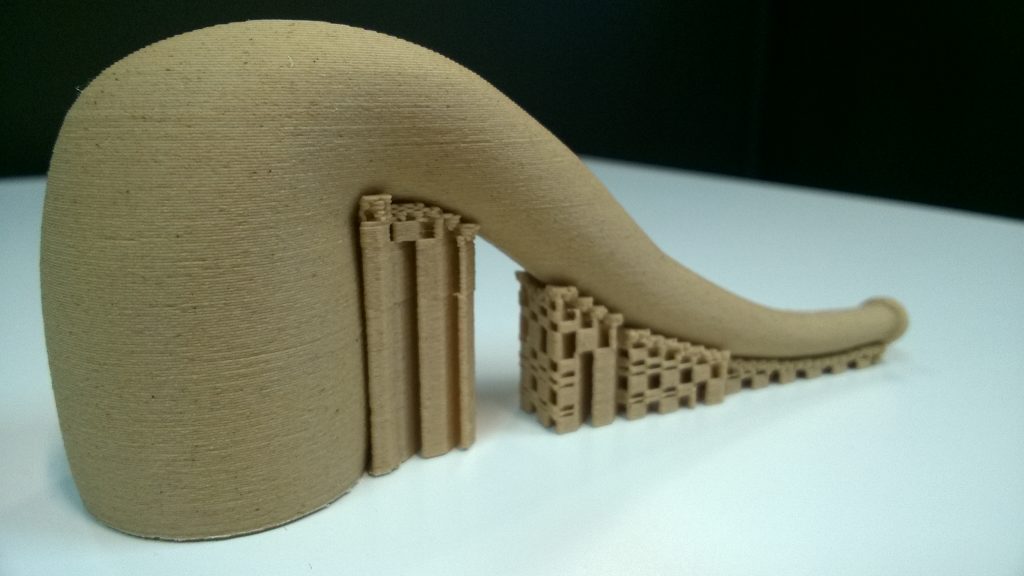

Opowiem Ci bajkę, jak kot palił fajkę… (czas druku około 3h 30min)

Szukając modeli, które ciekawie wyglądałyby wykonane z drewna natrafiłem na interesującą… fajkę. Przy okazji, na jej przykładzie miałem okazję przetestować drukowanie oraz odrywanie supportów. Jako że na wydrukach na warstwie 0,2 mm zewnętrzne prążki są niemal niewidoczne, od tego momentu wszystkie następne wydruki wykonywałem na warstwie 0,3 mm.

Pomimo zwiększenia wysokości warstwy, na ściankach pionowych nadal są one ledwo widoczne. Supporty z kolei odchodzą idealnie, a wspierana nimi powierzchnia wygląda bardzo dobrze.

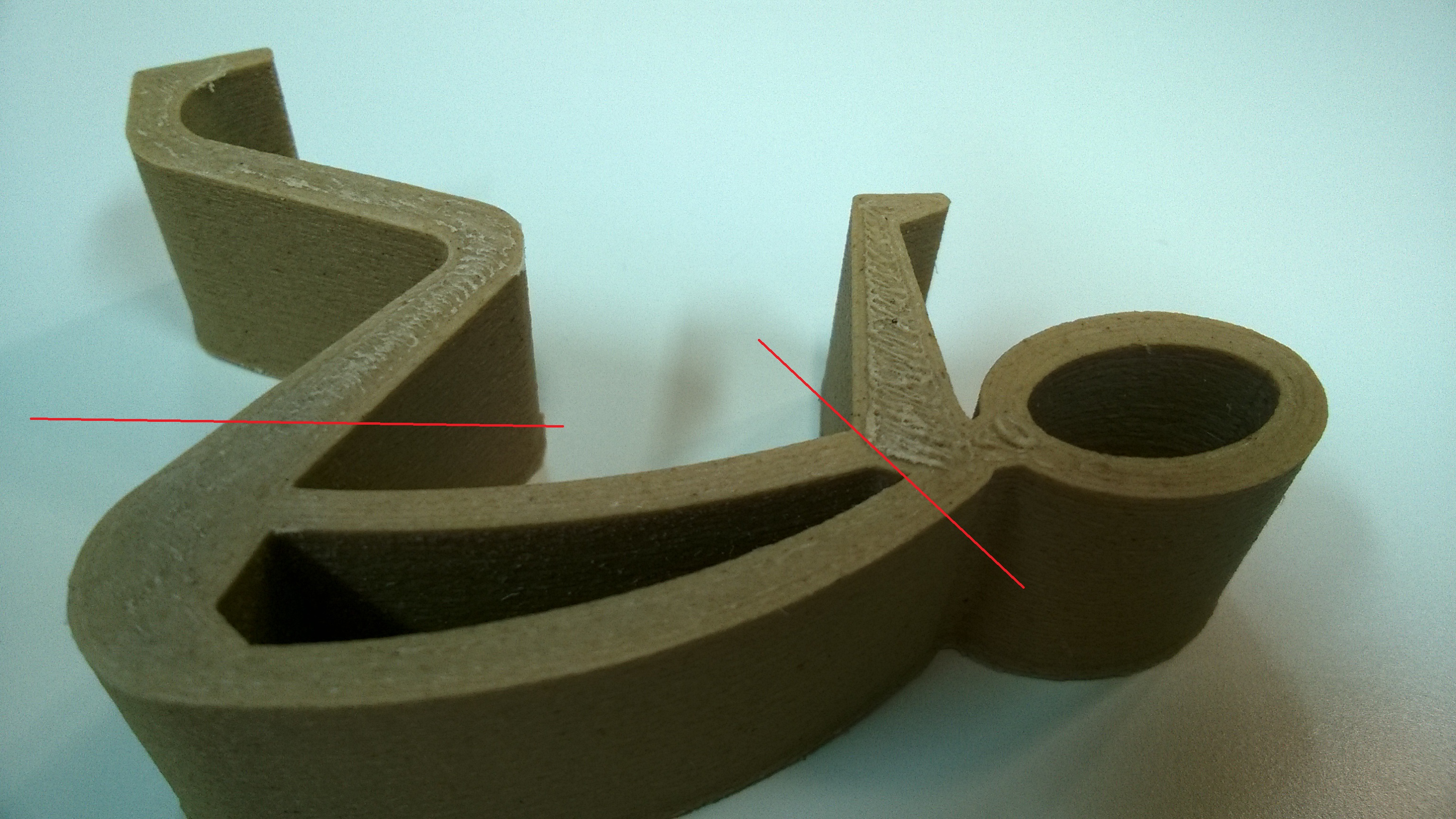

Najważniejsze to mieć plecy… (czas druku 2h 45min)

Nadszedł czas na wydruk czegoś użytecznego. Wybrałem prostą podstawkę pod telefon. Model może nie jest zbyt wymagający, ale mieści się w ramach przewidzianego zastosowania testowanego tworzywa. Tak naprawdę drukowanie z FiberWood jest na tyle przyjemne, że część modeli wykonałem dla własnej satysfakcji.

To co zwróciło moją uwagę to nadmiar tworzywa „wylanego” na ostatniej warstwie modelu. Jest to miejsce gdzie wypełnienia jest mało i głowica nie pozwala nakładanemu filamentowi na dostateczne wychłodzenie się. W dalszej części testu wykorzystam ten element do sprawdzenia jak tworzywo zachowuje się w czasie obróbki.

Miss pośród mis (czas druku 6h 45min)

Kolejnym modelem, z którego zamierzam korzystać to nieco „przerobiona” miska na cukierki owoce. Był to najdłuższy z dotychczasowych wydruków. Ponieważ, jak wcześniej wspomniałem, wszystkie modele zacząłem drukować na warstwie 0,3 mm, a spód miski jest niemal równoległy do powierzchni stołu, to na wszelki wypadek podparłem go supportami.

Pomimo kilku niedociągnięć, które spowodowane są przez generowany przez Simplify3D szew, reszta modelu wygląda bardzo dobrze. Miejsca po oderwaniu podpór są niewidoczne, a podpierana powierzchnia nie odróżnia się od reszty miski.

Statek zwany 3DBenchy (czas wydruku około 1h 55min)

Na koniec wydrukowałem to, co tradycyjnie drukuję na początku, czyli 3DBenchy. Pomijając zgrubienie powstałe w miejscu szwu na kominie, model jest jednym z najładniejszych, jakie wykonywałem w ramach przeprowadzanych testów innych filamentów.

Obróbka mechaniczna

W informacjach podanych na stronie producenta widnieje, że FiberWood jest bardzo łatwy w obróbce. Postanowiłem to sprawdzić, a efekty można zobaczyć w poniższym filmie

Jak widać materiał jest dość miękki i pewnie spokojnie można by w nim było rzeźbić. Nożyk tapicerski wrzyna się w niego dość łatwo. Modele można też obrabiać za pomocą papieru ściernego lub szlifierki precyzyjnej. Zeszlifowana powierzchnia jest niemal idealnie gładka. Z ciekawości sprawdziłem też jak wygląda palność filamentu. Pod wpływem ognia pali się dość agresywnie, dużo jaśniejszym niż w przypadku PLA płomieniem, wydzielając zapach palącego się drewna.

Obróbka chemiczna

Na koniec postanowiłem sprawdzić reakcję filamentu na działanie różnych rozpuszczalników. Zdaję sobie sprawę, że ich dobór może nie jest zbyt fortunny, ale wykorzystałem to, co akurat miałem pod ręką. Test polegał na umieszczeniu fragmentu tworzywa (za każdym razem świeżego) na czas piętnastu minut w kolejnych cieczach.

FiberWood zareagował tylko z acetonem oraz rozcieńczalnikiem epoksydowym. W przypadku tego pierwszego materiał zyskał dużą elastyczność, a kolor lekko wypłowiał, w drugim przypadku materiał stał się lekko elastyczny.

Podsumowanie

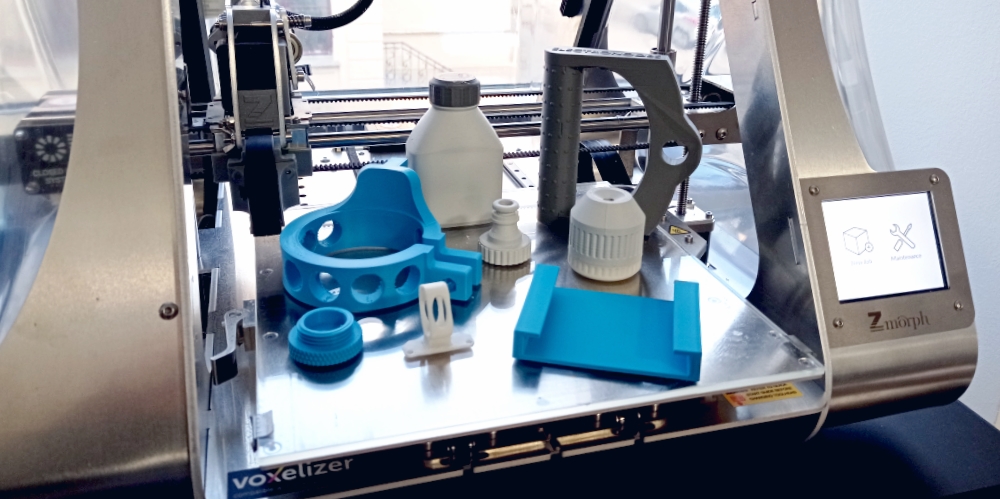

Nie potrafię ukryć, że był to jeden z przyjemniejszych testów jakie miałem okazję robić, a drukowanie z FiberWood’a sprawiło mi dużą frajdę, co można też wywnioskować z liczby wykonanych wydruków. Z materiału drukuje się bardzo dobrze i nie sprawia on najmniejszych problemów i pewnie, chociażby ze względu na jego cenę, docenią go zwłaszcza modelarze, czy nawet biura architektoniczne.

Na koniec warto dodać, że według zaleceń producenta po każdym wydruku należy przeczyścić głowicę przepychając przez nią trochę ”normalnego” filamentu. Dowiedziałem się o tym w trakcie testu, ale mimo to wszystkie modele wydrukowałem jednym ciągiem, bez żadnych problemów.