Firma Briggs Automotive Company (BAC) została założona w 2009 roku przez braci Neilla i Iana Briggsów, zapalonych miłośników motoryzacji. Dwa lata później BAC zrewolucjonizowała przemysł samochodowy, prezentując pierwszy jednoosobowy supercar – BAC Mono. Mono było materializacją wizji braci o samochodzie drogowym, który oferuje najbardziej autentyczne i czyste doznania z jazdy połączone z najnowszą technologią wyścigową.

Z biegiem czasu BAC wprowadziła znaczące ulepszenia i unowocześniła model auta. Tak powstał Mono R, pojazd, który przyspiesza od 0 do 100 km/h w 2,5 sekundy. BAC działa jako inkubator najnowszych innowacji i przełomowych koncepcji w ramach swoich pionierskich projektów badawczo-rozwojowych. Firma była jednym z pierwszych producentów, którzy zaczęli korzystać z druku 3D. Ponieważ BAC projektuje i produkuje Mono R dla entuzjastów i kolekcjonerów samochodów sportowych, tworzy niewielkie partie specjalnych części. W związku z tym, frezowanie CNC czy wtrysk było niepotrzebne na tym poziomie produkcji.

Zamiast tego, zespół BAC zwrócił się ku UltiMaker. Ekosystem druku 3D firmy umożliwił producentowi szybką i niedrogą produkcję wysoce dostosowanych i wysokiej jakości części, wprowadzając znaczące ulepszenia w iteracjach projektowych, redukcji kosztów i ogólnej efektywności produkcji.

„W początkowych dniach, kiedy druk 3D nazywano szybkim prototypowaniem, nie do końca rozumieliśmy, jakie to ma implikacje dla części produkcyjnych” – powiedział Ian Briggs, dyrektor ds. projektowania i współzałożyciel BAC. „Ale teraz ponad 44 różne części samochodu są drukowane w 3D – strukturalne elementy silnika, podpory lusterka, oprawy świateł. Ekosystem UltiMaker pozwala nam zintegrować wszystkie różne aspekty naszej produkcji w jednym miejscu, które jest stale optymalizowane.”

Inżynierowie BAC korzystają wyłącznie z drukarek 3D UltiMaker i obecnie obsługują trzy drukarki 3D UltiMaker S5. BAC produkuje i testuje wiele iteracji projektu, inkorporując opinie klientów lub wprowadzając udoskonalenia na podstawie wymogów funkcjonalnych. Ten iteracyjny proces umożliwia tworzenie wysoce konfigurowalnych części, które są optymalizowane pod kątem wydajności, ergonomii i estetyki. Dostęp do drukarek 3D UltiMaker pozwala BAC produkować części w miarę potrzeb, zmniejszając potrzebę posiadania dużych zapasów gotowych komponentów.

Korzystając z cyfrowej fabryki UltiMaker, BAC może scentralizować i usprawnić swoje operacje druku 3D, od zarządzania iteracjami projektu i przygotowaniem druku, poprzez drukowanie, aż po post-processing. Cyfrowa Fabryka umożliwia zespołowi przechowywanie ich plików cyfrowych, wraz z powiązanymi parametrami drukowania, ustawieniami i specyfikacjami materiałów, zapewniając zachowanie spójności i powtarzalności w wielu instancjach drukowania. Dzięki zdalnemu dostępowi mogą sprawdzić i kontrolować drukarki na swojej linii produkcyjnej, która działa na żądanie 24 godziny na dobę.

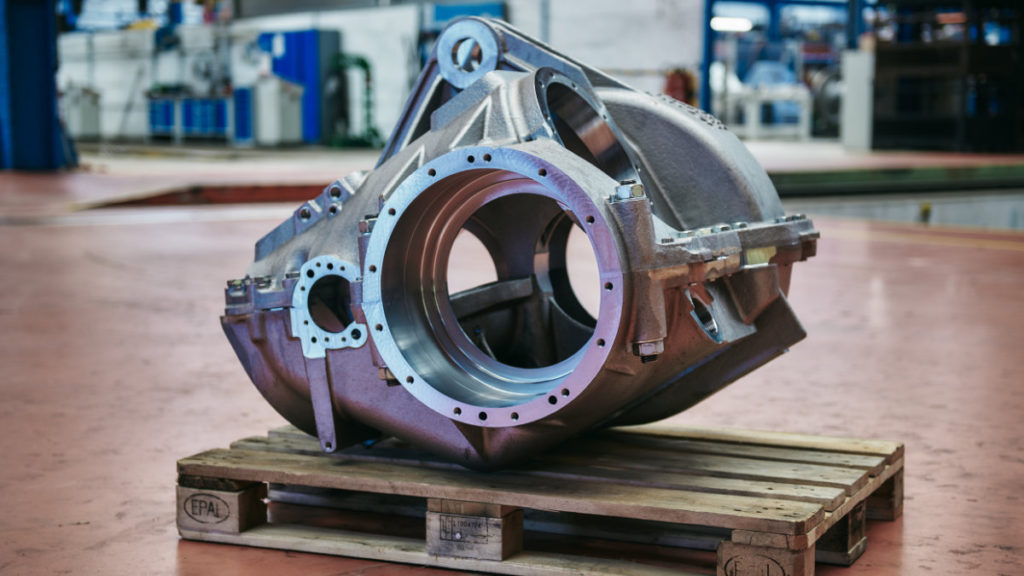

Program UltiMaker Material Alliance dał BAC elastyczność w wyborze z szerokiej gamy materiałów klasy przemysłowej, które zostały specjalnie przetestowane, certyfikowane i zoptymalizowane do użycia z drukarkami 3D UltiMaker. Ta różnorodność materiałów oznacza, że BAC może wybrać najbardziej odpowiedni materiał dla każdej aplikacji. BAC wykorzystuje wyłącznie materiały Addigy do wszystkich drukowanych w 3D części na Mono R, w tym kompozyt poliamidu i włókna węglowego dla części, które wymagają silnych właściwości strukturalnych, takich jak ramiona luster, które wspierają lusterka boczne i przyjmują dużo siły oraz kolektory ssące z pudełka powietrza.

Każdy pojazd Mono R jest indywidualnie dostosowywany do specyfikacji klientów. Na przykład, siedzenie jest formowane do kierowcy, chwyty kierownicy są formowane do kierowcy, schemat kolorów samochodu jest wybierany, a nawet kombinezony wyścigowe są szyte na miarę. Wszystko jest niestandardowe, a druk 3D pozwala BAC drukować wiele części na BAC Mono R. Klienci mogą nawet dodać swoje inicjały i numery samochodów bezpośrednio na samochód i na brelok do kluczy.

Źródło: materiały prasowe UltiMaker