Drukarki 3D już od kilku lat elektryzują wyobraźnię ludzi na całym świecie, dając poczucie, iż lada moment każdy z nas będzie mógł tworzyć własne obiekty w pieleszach swoich domów. Niestety rzeczywistość jest odrobinę bardziej skomplikowana, tak jak skomplikowane są póki co same drukarki 3D. Pierwsza rzecz, o której należy pamiętać to to, że technologia druku 3D jest bardzo szerokim zagadnieniem i zawiera w swojej definicji kilka dość zróżnicowanych względem siebie procesów produkcyjnych. Standardowa, niskobudżetowa drukarka 3D drukująca z plastiku (czy też jak to się fachowo określa – termoplastów), jest przedstawicielem jedynie jednej z obecnych na rynku technologii.

Zanim przejdziemy dalej do ich szczegółowego opisania, warto zdefiniować czym druk 3D w ogóle jest? Druk 3D to technologia przyrostowa (addatywna), polegająca na tworzeniu obiektów przestrzennych przez nakładania kolejnych warstw materiału – jedna na drugą. Jest przeciwieństwem np. frezowania (czyli technologii subtraktywnej), gdzie model przestrzenny powstaje z bryły materiału, przez wycinanie z niego (frezowanie) zbędnego materiału aż do momentu uzyskania efektu końcowego. Drukiem 3D możemy zatem nazwać wszystko to, co pozwala nam na tworzenie obiektów niejako „od zera”, przez nakładanie materiału warstwami. Z kolei to co różnicuje poszczególne technologie druku 3D względem siebie, to sposób w jaki się to odbywa oraz materiał, którego do tego użyjemy.

Rodzaje technologii druku 3D

Super dokładne wydruki 3D z żywic

Pierwszą technologią druku 3D jaka powstała na świecie była stereolitografia (w skrócie SLA). Została opracowana przez Charlesa Hulla w 1984 r. i polegała na utwardzaniu kolejnych warstw żywicy za pomocą światła lasera. Przez kolejne lata Hull rozwijał swój projekt, aż pod koniec lat 80-tych udało mu się go skomercjalizować, zakładając pierwszą i obecnie największą firmę produkującą drukarki 3D – 3D Systems. Drukarki 3D drukujące z żywic światłoutwardzalnych charakteryzują się bardzo wysoką dokładnością druku 3D, gdzie wysokość drukowanej warstwy jest na poziomie 25 mikronów (0,025 mm). Świetnie sprawdzają się w produkcji specjalistycznych modeli 3D, które wymagają dużej precyzji i dokładności (np. modele dla jubilerów, protetyków i stomatologów, elektroników oraz produkcji skomplikowanych i dokładnych aplikacji przemysłowych).

W kolejnych latach na rynku pojawiły się kolejne technologie oparte o żywice światłoutwardzalne, jak DLP (digital light processing) oraz PolyJet. Pierwsza jest bardzo podobna do SLA, z tą tylko różnicą, że zamiast światłem lasera, żywica jest utwardzana światłem emitowanym przez projektor.

Z kolei PolyJet to już zupełnie inny proces – drukarka 3D drukująca w tej technologii przypomina nieco w działaniu drukarkę atramentową do papieru, z tą różnicą, iż zamiast atramentu nanosi żywicę. Żywica ta jest od razu utwardzana za pomocą światła UV. Dodatkowo, oprócz żywicy jest natryskiwany wosk, stanowiący materiał podporowy (pamiętajmy, że drukarki 3D nie mogą drukować w powietrzu…), który jest na koniec usuwany strumieniem wody w specjalnej myjce.

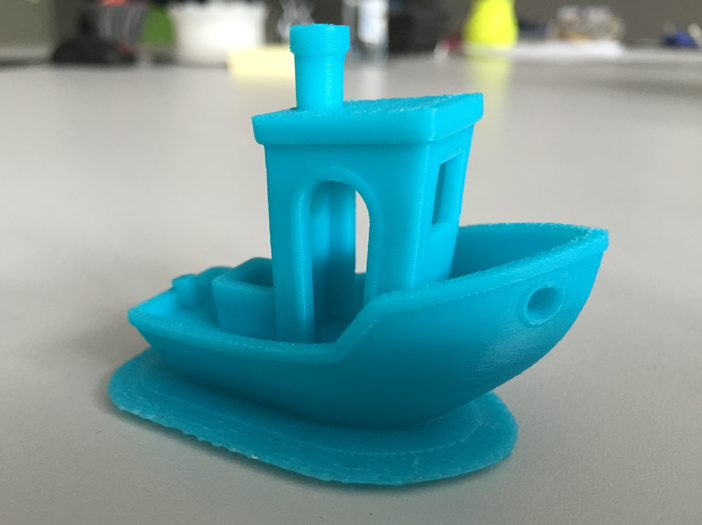

FDM, czyli druk 3D z plastiku

Chociaż druk 3D z żywic jest niezwykle dokładny, ma niestety kilka wad… Po pierwsze, są to żywice, których właściwości odbiegają od materiałów powszechnie stosowanych w przemyśle. Po drugie, czas druku 3D na tych maszynach jest bardzo długi (co ma związek z ich dokładnością). W końcu po trzecie – są niezwykle drogie (ich cena zaczyna się od kilkudziesięciu tysięcy PLN, a większe modele kosztują zwykle powyżej 0,5 mln PLN).

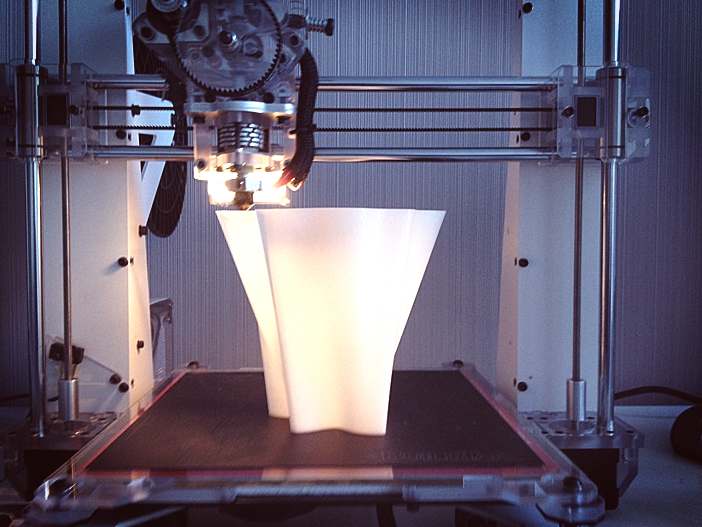

Na początku lat 90-tych powstała niezwykle ciekawa alternatywa w postaci druku 3D z plastiku (termoplastów), czyli popularny FDM (fused deposition modeling). FDM został opracowany przez firmę Stratasys, która jest dziś obok 3D Systems drugą największą firmą na rynku.

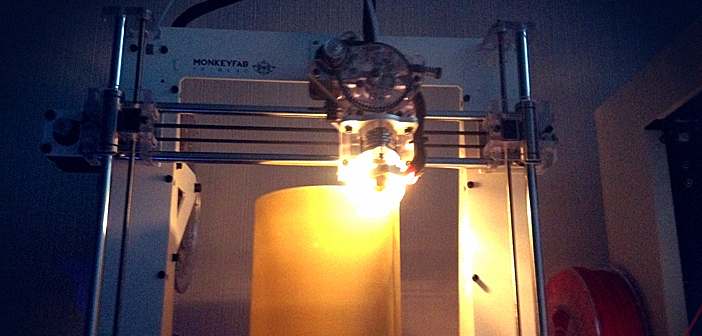

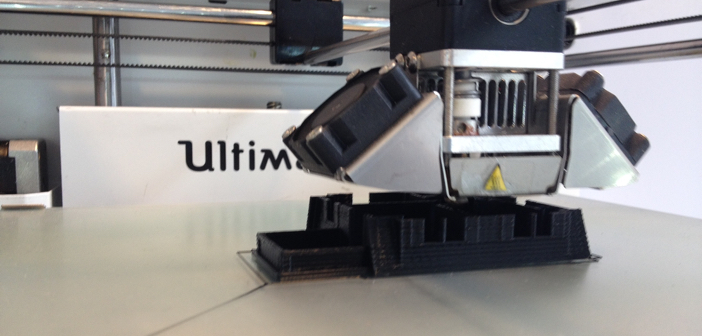

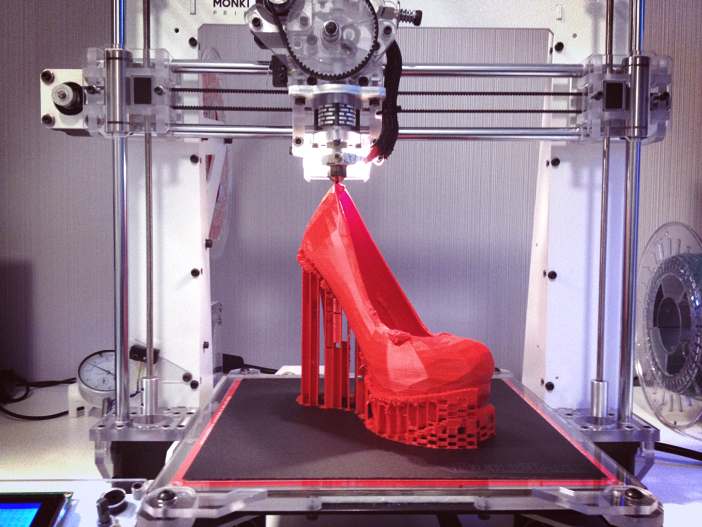

Technologia FDM – co może zdziwić wielu użytkowników niskobudżetowych drukarek 3D, od samego początku była oparta o druk 3D z dwóch głowic. Jedna głowica nakłada materiał bazowy – ABS, czyli jeden z najpopularniejszych plastików na świecie, a druga materiał podporowy, który jest rozpuszczany w specjalnym roztworze. Obydwa materiały są nawinięte w postaci żyłki o określonej, stałej średnicy na rolce, a następnie zaciągane przez urządzenie o nazwie extruder do głowicy drukującej. W głowicy plastik jest rozgrzewany do temperatury ok. 240°C (a więc stanu półpłynnego) i rozprowadzany na stole roboczym urządzenia. Gdy jedna warstwa zostaje pokryta materiałem, stół obniża się lub podnosi (w zależności od modelu drukarki 3D) i nakładana jest kolejna warstwa. Trwa to dopóty, dopóki nie zostanie wydrukowany cały model.

W niskobudżetowych drukarkach 3D zwykle wykorzystuje się jedną głowicę drukującą, która buduje zarówno model jak i materiał podporowy. Podpory (supporty) są budowane w specjalny sposób, umożliwiający ich (w miarę) łatwe usunięcie i/lub odłamanie. Powstały w ten sposób model stanowi praktycznie dokładne odwzorowanie modelu powstałego np. na wtryskarce, z tą tylko różnicą, że nie ma aż tak idealnie gładkich powierzchni. W odróżnieniu od druku 3D z żywic, w FDM nominalna warstwa druku 3D wynosi ok. 100 – 200 mikronów, a więc 0,1 – 0,2 mm (teoretycznie da się drukować modele o warstwie nawet 0,05 mm, ale dużo lepiej sprawdzają się tu jednak żywice).

SLS, czyli sproszkowane tworzywa sztuczne

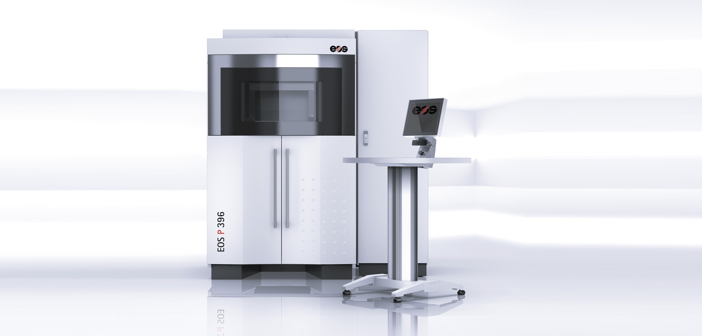

SLS (selective laser sintering) to alternatywa dla FDM jeśli chodzi o drukowanie modeli przestrzennych z tworzyw sztucznych. Wykorzystuje się tutaj sproszkowany materiał o konsystencji mączki, który jest rozprowadzany w drukarce 3D warstwa po warstwie, a następnie spiekany selektywnie światłem lasera o dużej mocy.

Dzięki tej metodzie można uzyskiwać dużo lepsze jakościowo wydruki, które na dodatek są pozbawione widocznych warstw (wydruki są jednorodne). Z uwagi na to, iż materiał bazowy jest w formie proszku, niespieczone tworzywo stanowi podpory dla drukowanego materiału. Dzięki temu jesteśmy w stanie drukować bardzo skomplikowane geometrie, niemożliwe do uzyskania za pomocą innych metod i technologii.

SLS to bez wątpienia jedna z najciekawszych technologii druku 3D, niestety olbrzymią barierą jest tutaj cena samego urządzenia, która zaczyna się powyżej 1 mln PLN. Ponadto, drukarki 3D drukujące w tej technologii wymagają dedykowanego pomieszczenia, w którym jest utrzymywana stała temperatura i wilgotność. Do pracy z tymi urządzeniami są również potrzebni przeszkoleni wcześniej pracownicy.

Chociaż praca z drukarkami 3D w technologii SLS nie jest aż tak skomplikowana jak w przypadku FDM, wymagana jest odpowiednia wiedza i doświadczenie aby wiedzieć jak przygotowywać modele do druku 3D, jak zapełniać komorę roboczą wydrukami (w SLS raczej nie drukujemy pojedynczych rzeczy) oraz w jaki sposób je później oczyszczać (do czego również potrzebne jest dedykowane stanowisko pracy).

DMLS czyli druk 3D z metalu

Skoro można drukować ze sproszkowanego tworzywa sztucznego (plastiku), dlaczego by nie spróbować zrobić tego samego ze sproszkowanym metalem…? DMLS (direct metal laser sintering) działa na podobnej zasadzie co SLS, z tą tylko różnicą, iż zamiast tworzyw spiekany jest metal i odbywa się to w bez porównania wyższej temperaturze. Dodatkową różnicą jest fakt, iż podczas procesu druku 3D, metal podlega bardzo dużemu skurczowi, przez co konieczne jest stosowanie dodatkowych podpór, które później muszą zostać usunięte. Jako, że rozmawiamy o elementach metalowych, usuwanie z nich podpór stanowi zupełnie inną ligę niż w przypadku FDM…

Drukarki 3D drukujące z metalu stoją na jeszcze wyższej półce cenowej od drukarek 3D drukujących w technologii SLS i ich cena zaczyna się zwykle w przedziale 1,5 – 2 mln PLN. Są to profesjonalne maszyny produkcyjne, które wymagają dedykowanych pomieszczeń i przede wszystkim, wysoko wyspecjalizowanej kadry pracowniczej do ich obsługi.

CJP, czyli druk 3D w pełnym kolorze

Wszystkie opisane powyżej technologie druku 3D mają jedną cechę wspólną – drukują w jednym kolorze. O ile niektóre niskobudżetowe drukarki 3D drukujące w technologii FDM mają możliwość łączenia 2-3 a nawet 4 czy 5 kolorów filamentów, to nie są one mieszane ze sobą, tylko nakładane naprzemiennie. Mimo kilku prób, do tej pory nikomu nie udało się stworzyć urządzenia drukujące w pełnym kolorze z plastiku.

Jeśli chodzi o żywice, to jedna z maszyn firmy Objet (należacej do Stratasysa) posiada taką możliwość, jednakże tam również jesteśmy ograniczenie do określonych palet kolorystycznych do wyboru. Pełny kolor zapewnia nam CJP (color jet printing), czyli druk 3D z gipsu, który jest kolorowany w trakcie drukowania.

Polega to na tym, iż na stole roboczym drukarki 3D rozsypywany jest proszek, na który natryskiwane jest specjalne lepiszcze (czyli klej) oraz kolor (na tej samej zasadzie jak w drukarce atramentowej). Po skończonym wydruku, należy go wydobyć z warstwy nie sklejonego proszku i oczyścić, a na koniec zanurzyć w specjalnym roztworze, który zabezpieczy go przed drobnymi uszkodzeniami mechanicznymi.

Wydruki z drukarek 3D CJP są wykorzystywane jako modele koncepcyjne oraz np. w architekturze, do drukowania w pełni kolorowych makiet budynków.

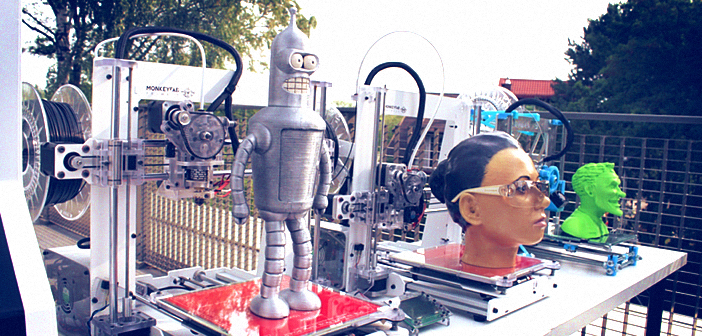

Niskobudżetowe Drukarki 3D

Niskobudżetowe drukarki 3D oparte o technologię FDM należą do najpopularniejszych urządzeń wśród użytkowników na całym świecie. Mimo szeregu wad (zarówno drukarek 3D jak i technologii samej w sobie) mają dwie bezsprzeczne zalety: są relatywnie tanie oraz proste w obsłudze. Wydruki nie wymagają dodatkowej obróbki chemicznej, urządzeń nie trzeba przetrzymywać w specjalnie klimatyzowanych pomieszczeniach, a ich użytkownicy – mimo że w niektórych przypadkach i tak poświęcą sporo czasu na naukę drukowania, nie muszą być szkoleni przez certyfikowanych przedstawicieli producenta.

Z tych właśnie powodów dla osób, które pragną rozpocząć swoją przygodę z drukiem 3D niskobudżetowe drukarki 3D są jedynym rozsądnym rozwiązaniem. Od początku należy jednak mieć świadomość, że przy pomocy tego typu drukarek 3D nie da się „wydrukować wszystkiego”. Co pozwala nam przejść do kolejnej istotnej kwestii, czyli „co drukować?” oraz…

Skąd brać projekty do druku 3D?

Najprościej byłoby móc sobie coś zaprojektować i wydrukować na drukarce 3D, niestety projektowanie przestrzenne jest bez porównania trudniejsze niż drukowanie… Pomijając kwestię odpowiednich umiejętności i talentu do tworzenia obiektów przestrzennych, użytkownik musi nauczyć się obsługi samego programu do projektowania – a to dla wielu osób nigdy nie okaże się łatwe…

Tak naprawdę potrzeba na to kilku miesięcy – i nie mam tu na myśli umiejętności zaprojektowania prostej obudowy na telefon, tylko wiedzy i doświadczenia niezbędnego do tego, aby dać użytkownikowi prawdziwą wolność tworzenia…

Dlatego najlepszą alternatywą są biblioteki z gotowymi projektami do druku 3D, gdzie w większości przypadków są one na dodatek darmowe. Największym serwisem tego typu jest oczywiście Thingiverse, na którym znajdziemy setki tysięcy projektów wszelkiego rodzaju.

Dla bardziej zaawansowanych użytkowników dostępny jest GrabCad, zrzeszający inżynierów i projektantów, należy jednak pamiętać, iż część prezentowanych tam projektów ma charakter koncepcyjny i nie nadaje się do druku 3D.

W Polsce jednym z najbardziej znanych serwisów z projektami do druku 3D jest Dom_Lab, gdzie znajdują się proste w drukowaniu i funkcjonalne modele rzeczy, które można z powodzeniem wykorzystać w użytku domowym, jak również w pracy biurowej.

Korzystanie z gotowych (i darmowych) projektów do druku 3D to najlepsza metoda dla początkujących użytkowników do tego, aby nauczyć się podstaw obsługi samej drukarki 3D, jak również niuansów związanych z samym drukowaniem. Jak w najlepszy sposób orientować model na stole drukarki 3D, na co zwracać uwagę przy generowaniu podpór, jakiego rodzaju projektów należy unikać – tego wszystkiego trzeba nauczyć się samodzielnie metodą prób i błędów.

Chociaż to co napisałem powyżej brzmi jak truizm (namawianie do korzystania z darmowych projektów – hej, kto by się przed tym opierał…?), warto to uzmysławiać osobom, które dopiero myślą o zakupie własnej drukarki 3D, gdyż w większości przypadków są one przekonane, że oprócz nauki korzystania z samego urządzenia, niezbędne będzie samodzielne projektowanie 3D.

To może się okazać niezbędne – ale nie dla wszystkich i nie od razu. Na początek najważniejsza jest praktyka samego drukowania.