Każda technologia druku 3D, oprócz swoich oczywistych zalet posiada również ograniczenia, z których należy zdawać sobie sprawę, projektując myślą o wykonaniu modelu w technologii przyrostowej. O czym należy pamiętać, podczas projektowania elementów, aby praca z technologią przyrostową pozwoliła na osiąganie zamierzonych efektów?

Poniżej przedstawiamy omówienie kwestii dotyczących projektowania 3D, które mogą wpłynąć na jakość drukowanych 3D elementów.

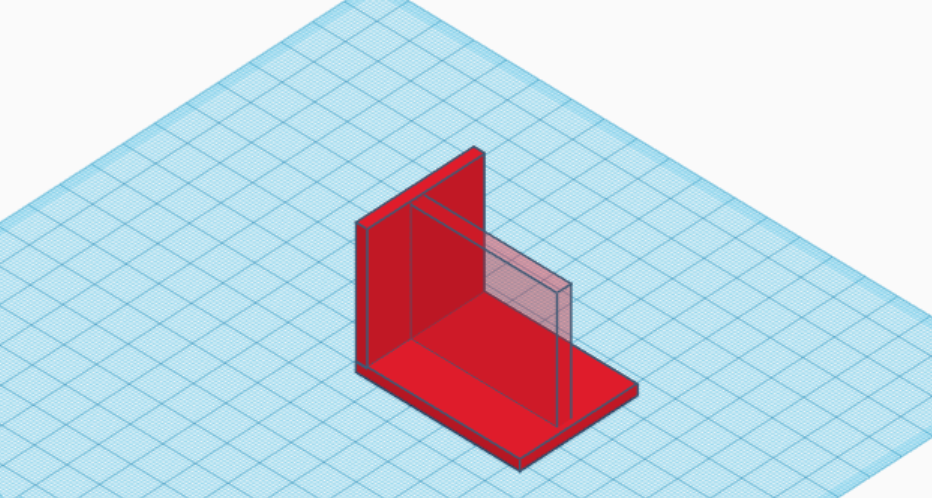

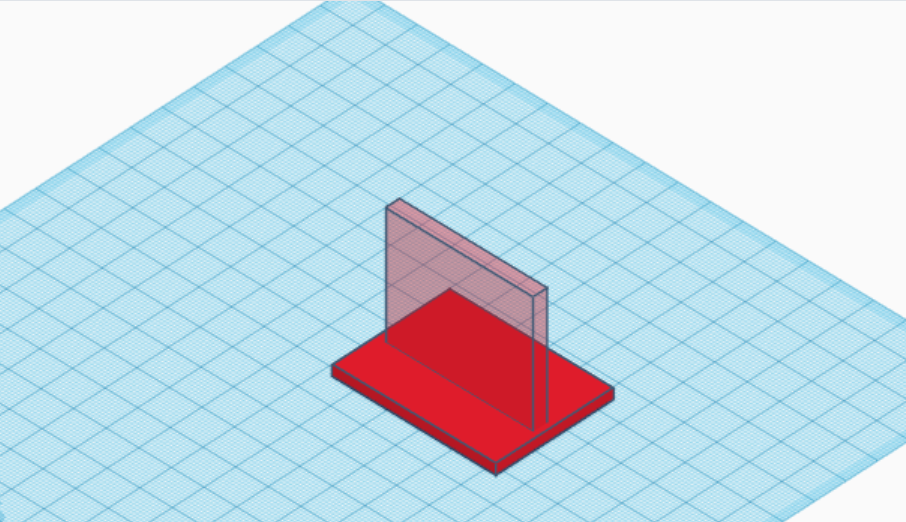

1. Grubość ścianek

Pomimo, ze o druku 3D mówi się jako o technologii, która pozwala na tworzenie elementów i geometrii niedostępnych dla innych metod wytwórczych, to ma on swoje ograniczenia. Jednym z nich jest grubość ścianki, która ma swoje minimalne wymiary, których przekroczenie może wpłynąć na niepowodzenie procesu druku 3D. Ścianki dzielimy na:

Ścianki wsparte czyli takie, które mają połączenie z co najmniej dwoma innymi ściankami modelu.

Ścianki niewsparte czyli takie, które mają połączenie z modelem jedynie jedną krawędzią.

Grubości minimalne ścianek dla poszczególnych technologii wytwórczych:

| Ścianki wsparte | Ścianki niewsparte | |

| FDM | 0,8 mm | 0,8 mm |

| SLA | 0,5 mm | 1 mm |

| MJF | 0,7 mm | – |

| DMLS | 0,4 mm | 0,5 mm |

2. Otwory

Technologia druku 3D daje możliwość wytwarzania elementów wyposażonych w otwory wewnętrzne. Taka właściwość może okazać się szczególnie istotna w tworzeniu wewnętrznych struktur np. elementów form wtryskowych z wewnętrznymi kanałami do chłodzenia wodnego. Minimalne średnice otworów wewnątrz elementów, które zapewnią odpowiednią jakość wykonywanych wydruków:

| FDM | 2 mm |

| SLA | 0,5 mm |

| MJF | 1,5 mm |

| DMLS | 1,5 mm |

3. Mosty

Mosty to specyficzne struktury do druku 3D, które w przypadku niektórych technologii mogą zostać zbudowane bez konieczności używania struktur podporowych. W przypadku technologii SLA oraz MJF wykonanie nawet niewielkiej długości mostów bez struktur podporowych jest obarczone wysokim ryzykiem niepowodzenia procesu druku 3D (w technologii MJF, co do zasady, generuje się struktur podporowych – podparcie stanowi niespieczony proszek)

W przypadku technologii FDM, aby mieć pewność, że most zostanie wydrukowany prawidłowo powinien mieć długość maksymalnie 10 mm. Mosty większej długości powinien zostać wyposażony w podpory, zgodnie z zasadą YHT. W przypadku druku 3D z metalu analogiczna wartość dla mostu wynosi 2mm.

4. Wklęsłości i wytłoczenia

Niektóre projekty posiadają wklęsłości lub wypukłości. Jaki minimalny wymiar powinna mieć wypukłość albo wklęsłość, aby była ona widoczna i spełniała swoja funkcję, użytkową lub dekoracyjną? Dla każdej technologii druku 3D wartości te różnią się:

| FDM | 0,6 mm szerokości, 2 mm wysokości |

| SLA | 0,4 mm szerokości, 0,4 mm wysokości |

| MJF | 1 mm szerokości, 1 mm wysokości |

| DMLS | 0,1 mm szerokości, 0,1 mm wysokości |

5. Ruchome części

Niektóre technologie druku 3D pozwalają również na tworzenie ruchomych części. Wtedy, w projekcie uwzględnić należy odległości pomiędzy częściami złożenia, które będą na tyle niewielkie, aby można było z łatwością wyłamać z nich ewentualne podpory i na tyle duże, aby nie doszło do scalenia materiału w miejscu, gdzie zaprojektowano szczelinę. Zalecane, minimalne odległości miedzy ruchomymi częściami:

| FDM | 0,5 mm |

| SLA | 0,5 mm |

| MJF | 0,3 mm |

| DMLS | – |

Tworzenia ruchomych elementów jest niezalecana w technologii DMLS.

6. Piny i wystające elementy

W przypadku wystających części o kształcie walca o niewielkiej średnicy ważne jest, aby nie była ona zbyt mała. Zbyt mała średnica doprowadzi do tworzenia artefaktów, a w przypadku zbyt wysokiej części – nieprawidłowego druku 3D elementu.

Minimalna średnica wystającego elementu (bolca), który pozwoli na stworzenie dobrej jakości modelu 3D:

| FDM | 3 mm |

| SLA | 0,5 mm |

| MJF | 0,8 mm |

| DMLS | 1 mm |

7. Szczeliny przeznaczone do usunięcia niescalonego materiału

O ile w technologii FDM jest to aspekt, który nie jest istotny, o tyle w przypadku technologii spajania materiałów jest konieczne. Minimalny rozmiar otworu zależy od technologii druku 3D i pozwala na usunięcie materiału, który nie został utrwalony. Jest to istotna kwesta, np. w przypadku technologii SLA, gdzie brak otworu, w którym ujście może znaleźć niezestalona żywica, znacznie zwiększa maskę wydruku 3D, przez co model może zerwać się z platformy roboczej w wyniku wysokiej wagi. Równie ważne jest stworzenie otworów dla modeli 3D wykonywanych w technologiach proszkowych (MJF i DMLS).

Zalecane, minimalne rozmiary otworów, które powinno się uwzględnić w projekcie modelu przeznaczonego do druku 3D:

| FDM | – |

| SLA | 4 mm |

| MJF | 5 mm |

| DMLS | 5 mm |

8. Podpory

Każda z technologii wymaga innego rodzaju podpór. Tym, co warto zaznaczyć, jest fakt, że oprogramowanie do cięcia modeli pozwala na generowanie struktur podporowych, które pozwolą na prawidłowe stworzenie elementu.

W technologii FDM, każda powierzchnia ułożona pod kątem większym niż 45° w stosunku do platformy roboczej wymaga struktur podporowych. Jeśli występują wątpliwości, czy model można wydrukować 3D bez podpór warto skorzystać z zasady YHT.

W technologii SLA podpory są zawsze wymagane i mają one formę cienkich, rozgałęzionych struktur. Ich stworzenie można powierzyć oprogramowaniu lub stworzyć samemu, pamiętając o podparciu wszystkich newralgicznych punktów. W technologii DMLS również konieczne jest wykonanie struktur podporowych a ich usunięcie wymaga dodatkowej obróbki w ramach post-processingu.

W przypadku technologii MJF generowanie struktur podporowych, co do zasady, jest niewymagane, bo podpory stanowi niespieczony proch.

9. Tolerancja wymiarowa

Szacowana tolerancja wymiarowa dla określonych technologii druku 3D:

| FDM | ± 0,5 % |

| SLA | ± 0,5 % |

| MJF | ± 0,3 % |

| DMLS | ± 0,1 mm |

Każda z technologii rekomendowana jest do innego rodzaju zastosowań, różniących się m.in. precyzją wykonania. O tym, jaką technologię należy wybrać do druku 3D elementów oraz jakie materiały będą najbardziej odpowiednie do pożądanych zastosowań można przeczytać w poniższych artykułach:

Grafika przewodnia: Photo by Jimmy Benson on Foter.com / CC BY