O właściwościach wydruków 3D decyduje nie tylko technologia, w jakiej jest wytwarzany, ale również materiały eksploatacyjne, od których zależą zarówno właściwości mechaniczne elementu, jak i szereg dodatkowych parametrów. Jak zatem wybrać najbardziej właściwy materiał do druku 3D?

Poniżej przedstawiamy zestawienie najpopularniejszych materiałów do druku 3D, używanych w podstawowych technologiach druku przestrzennego wraz z najwłaściwszymi dla nich zastosowaniami.

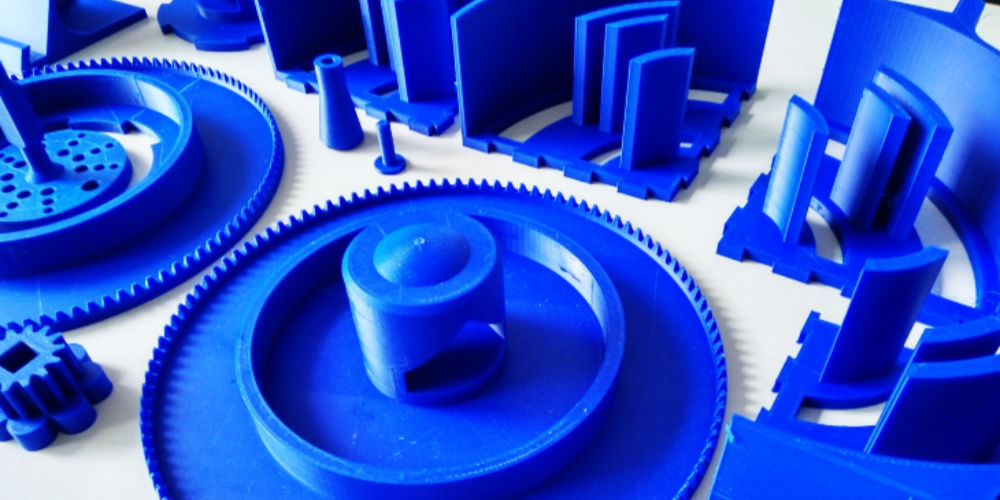

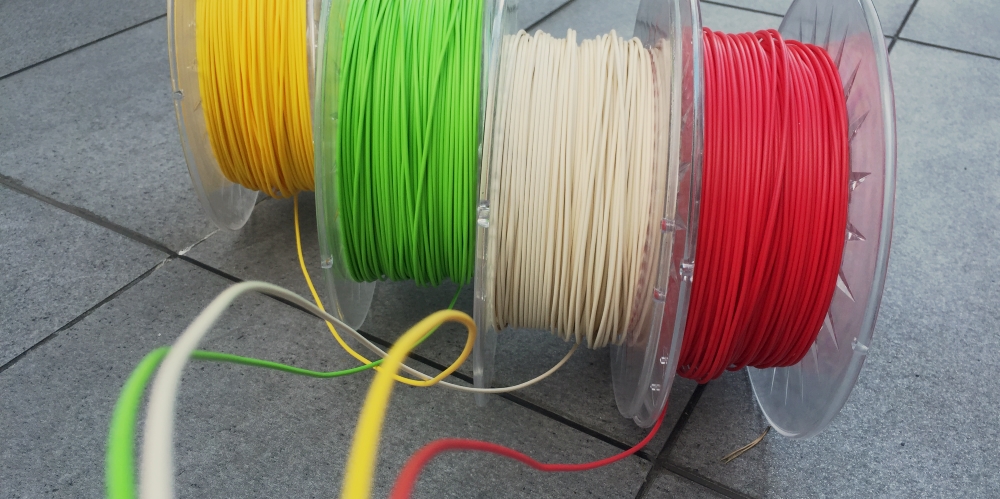

Druk 3D z termoplastów (FDM/ FFF)

Technologie druku 3D z materiałów w formie żyłki wyróżnia duża dostępność różnorodnych materiałów eksploatacyjnych. To, jaki materiał zostanie użyty w procesie druku 3D, w dużym stopniu definiuje właściwości gotowego elementu. Do najpopularniejszych materiałów do druku 3D w technologii FDM/ FFF należą:

ABS – materiał do druku 3D, który od lat cieszy się niesłabnącą popularnością, ze względu na swoją trwałość, która idzie w parze z stosunkowo niską ceną. Materiał znajduje zastosowanie w aplikacjach przemysłowych – służy m.in. do produkcji wszelkiego rodzaju obudów, przycisków, uchwytów i innych.

ABS należy wybrać, kiedy…

- potrzebujemy elementów o wysokiej wytrzymałości mechanicznej i temperaturowej,

- tworzymy modele wyposażone w części ruchome,

- tworzymy modele, przeznaczone do dalszej obróbki (np. szlifowania lub wiercenia), bez ryzyka pęknięcia,

- drukujemy 3D modele użytkowe,

- posiadamy drukarkę 3D z zabudowana komorą roboczą, która jest w stanie zapewnić stała temperaturę druku 3D,

- odporność na promieniowanie UV wydruków 3D nie jest priorytetem.

PLA – przyjazny środowisku materiał termoplastyczny, do którego produkcji wykorzystuje się skrobię kukurydzianą lub trzcinę cukrową. Chętnie wykorzystywany do druku 3D z uwagi na bezproblemową eksploatację – jest łatwy w użyciu i tani, a skurcz materiału jest niewielki, dlatego materiał nie wymaga podgrzewanego stołu.

PLA należy wybrać, kiedy…

- zaczynamy pracę z drukarką 3D i szukamy materiału przyjaznego użytkownikowi,

- drukujemy 3D detale do celów pokazowych i edukacyjnych (np. modele poglądowe),

- szukamy materiału do druku 3D prototypów czy makiet,

- wykonujemy elementy wymagające minimalnej obróbki i post-processing’u z uwagi na kruchość materiału,

- odporność wykonywanego elementu na wysokie temperatury promieniowanie UV wydruków 3D nie jest priorytetem.

ASA – to materiał przystosowany do ekspozycji na zmienne warunki środowiska. Elementy wykonywane z tworzywa ASA mogą znaleźć zastosowanie na przykład w przemyśle motoryzacyjnym, energetycznym i gazowym, rolnictwie czy transporcie. Można drukować przestrzennie z nich również części zewnętrznych skrzynek elektrycznych, sprzęt ogrodniczy i obudowy lusterek bocznych do samochodów.

ASA należy wybrać, kiedy…

- potrzebujemy wydruku 3D o podwyższonej odporności na zmienne warunki atmosferyczne,

- ważną cechą wydrukowanego 3D elementu ma być odporność termiczna,

- szukamy materiału o właściwościach ABS, ale priorytetem jest możliwość ekspozycji elementu na promieniowanie UV, bez obaw o utratę barwy czy zniszczenie modelu 3D,

- potrzebujemy materiału do druku 3D prototypów, funkcjonalnych narzędzi produkcyjnych czy przedmiotów codziennego użytku.

PET-G łączy w sobie najbardziej pożądane cechy ABS i PLA. Przede wszystkim, dzięki bardzo dobrej przyczepności warstw jest bardziej wytrzymały, a gotowe wydruki są dość elastyczne. Oprócz tego cechuje się niewielkim skurczem w trakcie druku 3D, przez co praca z materiałem jest stosunkowo prosta.

PET-G należy wybrać, kiedy…

- gotowy element ma cechować wysoka odporność chemiczna oraz obojętność na działanie promieniowania ultrafioletowego i wilgoci,

- wydruk 3D mają cechować dobre własności wytrzymałościowe – PET-G jest odporny na uderzenia,

- szukamy materiału przeziernego, o charakterystycznym „szklanym” wykończeniu,

- szukamy materiału, który można poddawać sterylizacji.

Nylon nadaje się do tworzenia wysoko obciążonych elementów konstrukcyjnych takich jak narzędzia, zawiasy, klamry, przekładnie, prototypy funkcjonalne czy części ruchome. Jest to materiał z klasy tworzyw inżynieryjnych, a proces eksploatacji jest trudniejszy niż w przypadku opisanych wcześniej materiałów. Nylon chętnie pochłania wilgoć z powietrza, dlatego najlepiej przechowywać go w wodoodpornej torbie z pochłaniaczem wilgoci.

Nylon należy wybrać, kiedy…

- ważne są właściwości mechaniczne drukowanego 3D elementu, np. znoszenie obciążeń mechanicznych czy odporność na ścieranie,

- od materiału wymaga się względnej elastyczności i odporności na wysokie temperatury – zakres temperatur pracy nylonu to 250-270°C,

- posiadamy drukarkę 3D z zabudowana komorą roboczą, która jest w stanie zapewnić stała temperaturę druku 3D,

- element musi cechować dobre wykończenie powierzchni.

Materiały antybakteryjne to grupa materiałów o właściwościach antybakteryjnych i przeciwwirusowych, które okazały się być szczególnie przydatne w okresie w okresie pandemii COVID-19. Ich szczególne właściwości mogą zostać z powodzeniem wykorzystane do druku 3D zastępczych środków ochrony osobistej.

Materiały antybakteryjne należy wybrać, kiedy…

- drukujemy 3D elementy, dla których priorytetem jest jak najkrótszych czas przeżywania patogenów,

- szukamy materiału do druku 3D zastępczych elementów środków ochrony osobistej,

- drukowane 3D elementy będą wykorzystywane w codziennym życiu, np. obudowy poręczy czy klamek.

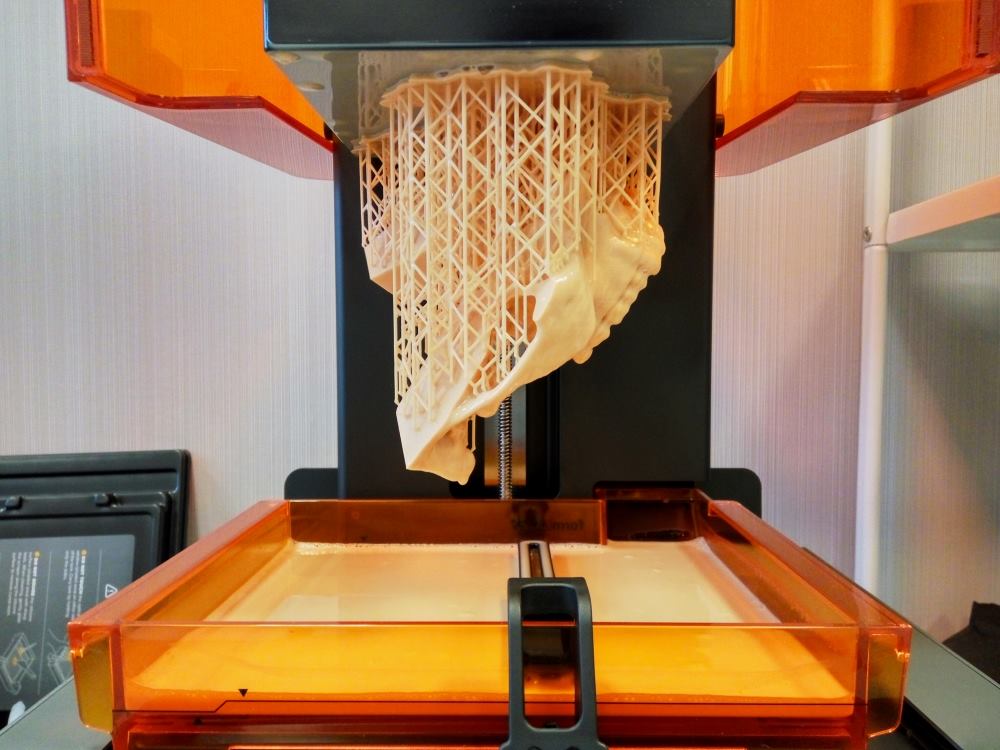

Druk 3D z żywic (SLA/DLP/ UV LCD)

Wybierając pomiędzy materiałami do druku 3D z żywic, warto zwrócić uwagę nie tylko na właściwości materiałów, ale również na fakt, czy żywica jest kompatybilna z posiadanym urządzeniem. Obecnie istnieje kilka technologii utwardzania żywic – np. z wykorzystaniem lasera, ekranu LCD lub projektora, a materiały różnią się między sobą np. długością fali światła polimeryzującego. Wśród dostępnych żywic wyróżnia się podstawowe typy:

Żywice klasyczne, czyli podstawowa rodzina żywic, odpowiednia do druku 3D modeli i prototypów, pozwalająca na uzyskanie wysokiej jakości wytwarzania elementów bogatych w szczegóły i detale. Dostępne w kilku wersjach kolorystycznych, również w wersji przeziernej, pozwalają na jednokolorowy druk przestrzenny.

Żywice klasyczne należy wybrać, gdy:

- drukujemy 3D elementy pokazowe lub modele koncepcyjne,

- szukamy stosunkowo tanich materiałów, które ułatwią tworzenie nowego produktu, pozwalając m.in. na przedstawienie kolejnych faz rozwoju produktu w postaci prototypów,

- zależy nam na jak najlepszej jakości wydruku 3D i przedstawieniu precyzyjnych detali elementu,

- drukujemy przestrzennie przezroczyste modele pokazowe lub prototypy,

Żywice inżynieryjne to materiały, w których szczególny nacisk położony jest na wytrzymałość elementów i ich właściwości mechaniczne (np. odporność na uderzenia czy podwyższone temperatury). Z żywicy z powodzeniem można wykonywać funkcjonalne prototypy oraz części odpowiednie do użytku, z uwagi na fakt, ze materiały te są zazwyczaj szczegółowo testowane pod kątem ich technicznych parametrów. Dodatkowo, materiały te mogą wykazywać właściwości elastyczne.

Żywice inżynieryjne należy wybrać, gdy:

- szukamy materiału, który pozwoli na osiągnięcie wydruku 3D o właściwościach elementu, produkowanego klasycznymi metodami,

- tworzymy funkcjonalne prototypy lub części do zastosowań finalnych,

- priorytetem jest druk 3D elementów o podwyższonej odporności mechanicznej i termicznej,

- potrzebujemy materiału o potwierdzonych i przetestowanych parametrach technicznych.

Żywice biokompatybilne to specjalna rodzina żywic, przystosowanych do zastosowań medycznych i stomatologicznych, które łączy fakt, że mogą być wykorzystane do zastosowań medycznych. Biokompatybilne żywice mogą (zazwyczaj przez krótki czas) przebywać w kontakcie z tkanką ludzką. Z uwagi na wysoka precyzję wykonywanych elementów najczęściej wykorzystywane w stomatologii.

Żywice biokompatybilne należy wybrać, gdy:

- szukamy rozwiązań do pracowni dentystycznej lub ortodontycznej,

- potrzebujemy wydruku 3D, który może pozostawać w kontakcie ze skórą,

- wykonujemy wydruki 3D skomplikowanych elementów na potrzeby branży medycznej lub stomatologicznej,

Żywice specjalne szeroka kategoria materiałów o niestandardowych właściwościach, które przesuwają granice standardowych materiałów do druku 3D. Wśród nich znajdują się m.in. materiały ceramiczne lub o szczególnych właściwościach elastycznych, pozwalających na druk 3D na potrzeby specjalistycznych aplikacji. Zazwyczaj, wymagają niestandardowych zabiegów post-processingowych, takich jak wygrzewanie w piecu.

Druk 3D z proszków

Poliamid 12 (PA12), czyli Nylon 12 to najpopularniejszy materiał stosowany w proszkowych technologiach druku 3D (SLS i MJF). Tym, co charakteryzuje PA12, jest fakt, ze:

- materiał pozwala na wykonywanie elementów o dobrych właściwościach mechanicznych,

- charakteryzuje go podwyższona odporność chemiczna,

- gotowe wydruki cechuje matowa, chropowata powierzchnia.

Takie systemy są jednak dedykowane do produkcji seryjnej. Specyfika procesu technologicznego czyni technologię opłacalną przede wszystkim przy seriach produkcyjnych lub dużych obiektach o skomplikowanej geometrii – niewielkie elementy bardziej warto drukować 3D z wykorzystaniem innych technik addytywnych.

Photo by UC Davis College of Engineering on Foter.com / CC BY