Od samego początku eksperymentów z drukiem FDM towarzyszy mi problem kalibracji stołu w moim urządzeniu. Jest to temat który wraca przy każdym nowym modelu, przy którym zależy mi na większej dokładności, oraz często przy zmianie koloru lub rodzaju filamentu. Sama kalibracja nie jest szczególnie skomplikowana, jednak żeby wykonać ją w miarę dokładnie trzeba poświęcić kilka lub kilkunaście minut czasu. Istnieje wiele sposobów na skalibrowanie (wypoziomowanie) stołu względem dyszy, w tym istnieją metody częściowo oraz w pełni automatyczne. Jeśli nie posiadamy urządzenia z funkcją automatycznego poziomowania, warto wypróbować kilka z nich i wybrać taki, który w naszym wypadku najlepiej się sprawdza.

Bez względu na konstrukcję drukarki 3D, w technologii FDM drukowany obiekt zawsze powstaje na płaskiej, poziomej płaszczyźnie zwanej stołem. W różnych układach ruchu stół i głowica poruszają się w różnych wymiarach – jednak w każdej sytuacji problem poziomego stołu będzie taki tam. Gdy drukarka drukuje pierwszą warstwę modelu, jej głowica uniesiona jest nad stołem na odległość równą grubości warstwy (rozdzielczości wydruku). Zwykle jest to wartość od 0.1 mm do 0.3 mm. Przy dobrze wypoziomowanym stole, przy poruszaniu się w poziomie nad całą jego powierzchnią głowica będzie zachowywała tą odległość w osi Z. Jednak przy lekko przekrzywionej platformie względem całej konstrukcji drukarki (a dokładniej względem osi w których porusza się ekstruder) może okazać się, że odległość ta jest minimalnie różna w poszczególnych miejscach. Zwykle przekrzywienie stołu wynika stąd, że poszczególne elementy całej drukarki wykonane są z określoną dokładnością, i bardzo trudno jest uniknąć niewielkich błędów w wymiarach poszczególnych części. Również elementy mechaniczne mogą się w pewnym stopniu odkształcać czy zużywać. Samo przeniesienie drukarki z miejsca na miejsce może spowodować zmianę rozkładu sił w konstrukcji i co za tym idzie minimalne przesunięcie się części względem siebie. Nie są to duże wartości – jednak przy drukowanej warstwie 0.2 mm już odchylenie stołu względem dyszy o 0.05 mm może wpłynąć na nasz wydruk.

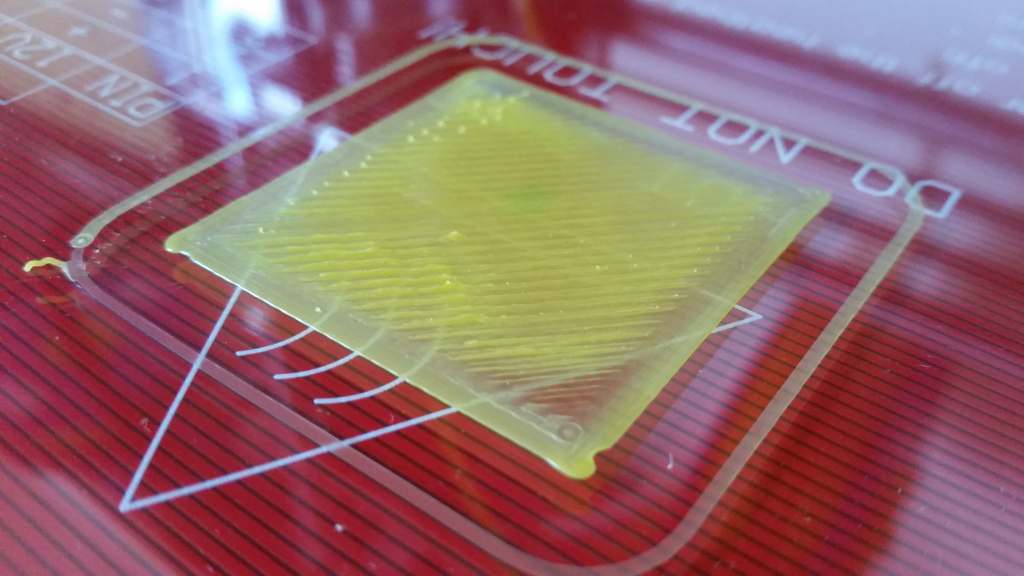

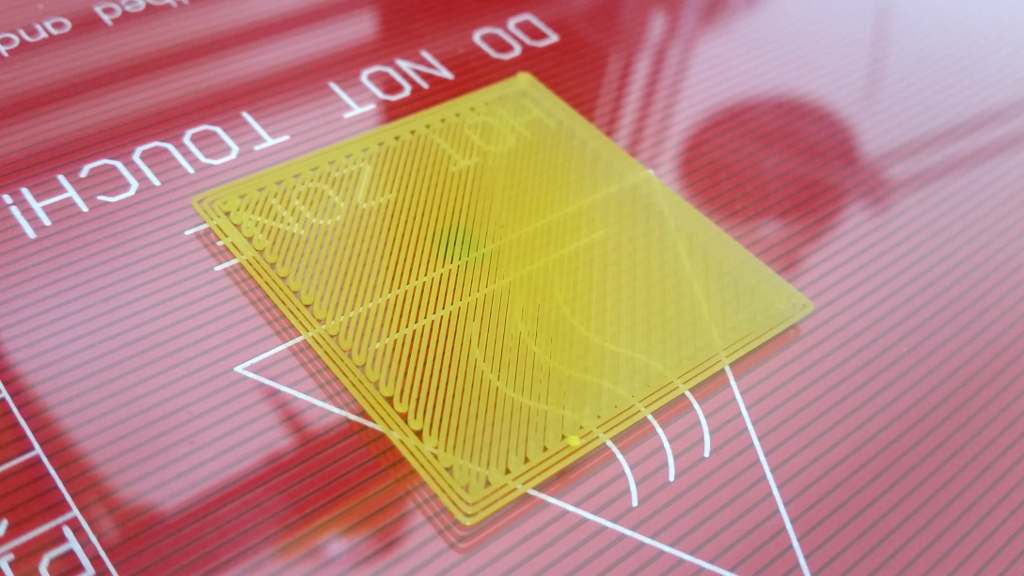

Co się stanie w przypadku źle wypoziomowanego stołu? W najgorszym wypadku pierwsza warstwa nie przyklei się do niego w odpowiedni sposób, i filament będzie się ciągnął za dyszą prowadząc do powstania w miejscu wydruku kłębka splątanego materiału. Czasami fragment modelu potrafi odkleić się od stołu, co prowadzi do mniejszych lub większych zniekształceń. W niektórych sytuacjach model wydrukuje się poprawnie, jednak jego spodnia powierzchnia wyjdzie poszarpana. Poniżej – różne problemy wynikające z niedokładnego ustawienia stołu:

W większości niskobudżetowych drukarek poziomowanie stołu odbywa się za pomocą 3 lub 4 śrub, które dociskają go do elementów konstrukcyjnych. Śruby mogą znajdować się od spodu lub po wierzchniej stronie platformy. Wygodną rzeczą są duże śruby z radełkowanymi łbami, lub inne rozwiązania pozwalające na kalibrację stołu bez użycia dodatkowych narzędzi.

Kalibracja z kartką papieru

Jest to w miarę prosta i dość popularna metoda, w której odległość między dyszą a stołem mierzy się za pomocą kawałka papieru. Opiera się ona na sprawdzeniu odległości między dyszą a stołem w jego skrajnych punktach – w pobliżu poszczególnych śrub poziomujących. Niewielki fragment kartki należy wsunąć pod dyszę, i za pomocą najbliższej śruby wyregulować stół tak, aby odczuwać umiarkowany opór podczas przesuwania papieru. Owy opór nie może być ani za mały ani za duży – kartka nie powinna ani zbyt luźno przechodzić pod głowicą ani być przez nią rozdzierana. Zwykły papier drukarkowy o gramaturze 80g/m2 posiada grubość ok. 0.08 mm, więc wsunięcie go pod głowicę dotykającą stołu będzie wymagało użycia niewielkiej siły. Po sprawdzeniu oporu przy wszystkich śrubach i po ich wyregulowaniu warto cały cykl powtórzyć przynajmniej jeden raz, jako że przykręcanie różnych śrub może mieć wpływ na położenie stołu również w innych miejscach. W tej metodzie istotne jest, czy głowica podczas poziomowania jest zimna czy gorąca, ponieważ pod wpływem temperatury może się wydłużyć nawet o 0.15 mm. Z tego względu przy poziomowaniu na zimno (co jest bezpieczniejsze ze względu na brak ryzyka poparzenia palców) warto wykorzystać przedmiot o nieco większej grubości (np. wizytówkę). Warto też zadbać o wyczyszczenie czubka dyszy z resztek filamentu oraz (w przypadku gorącej dyszy) dobrze jest wycofać kilka mm materiału z ekstrudera, tak żeby nie wyciekał pod wpływem grawitacji w trakcie poziomowania.

Odnośnie tego sposobu kalibracji zawsze ciekawiło mnie, czy temperatura stołu ma jakieś znaczenie podczas poziomowania. Łatwo policzyć, że dla szklanej powierzchni stołu (grubości 3 mm), rozgrzanie szyby nawet o 70 stopni spowoduje zwiększenie jej grubości raptem o ok. 0.002 mm. Nieco większa różnica będzie dla aluminium (0.005 mm), z kolei dla szkła borokrzemowego wartość ta będzie nawet 3 razy mniejsza. Tak więc samo rozszerzanie się materiału, z którego wykonany jest stół nie powinno mieć znaczenia w procesie kalibracji.

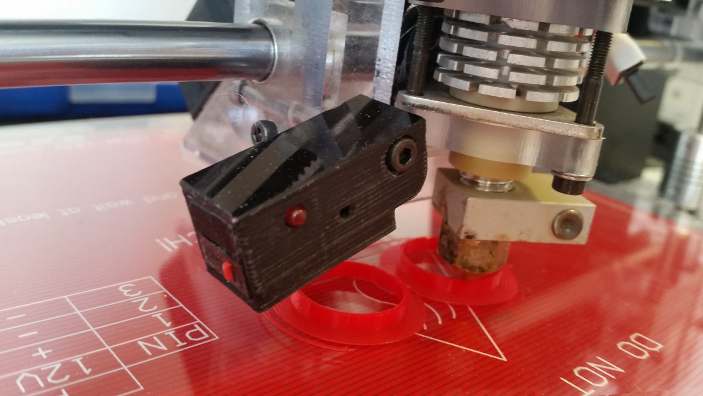

Kalibracja z wyłącznikiem krańcowym

Ten rodzaj kalibracji wykorzystuje wyłącznik krańcowy (lub innego typu czujnik) umieszczany tymczasowo na czubku głowicy, lub w inny sposób zamontowany w jej sąsiedztwie. Drukarka sterowana jest w taki sposób, żeby za pomocą wyłącznika wykryć odległość między dyszą a stołem w skrajnych punktach. Istnieją różne warianty tej metody – w najprostszym z nich wyłącznik krańcowy wykrywa moment opuszczenia głowicy na pewną określoną odległość nad stołem i jedynie w jakiś sposób informuje o tym użytkownika. W bardziej zaawansowanych rozwiązaniach wskazania czujnika zbierane są przez oprogramowanie drukarki, i następnie nierówne położenie stołu jest kompensowanie przez odpowiednie sterowanie silnikami.

Kilka tygodni temu wykonałem dla swojej drukarki czujnik z wyłącznikiem krańcowym – w prostym wariancie, gdzie przy wciśnięciu wyłącznika zapalała się umieszczona przy nim dioda. Jednak ze względu na ograniczoną dokładność porzuciłem ten projekt na rzecz kolejnej opisanej metody kalibracji.

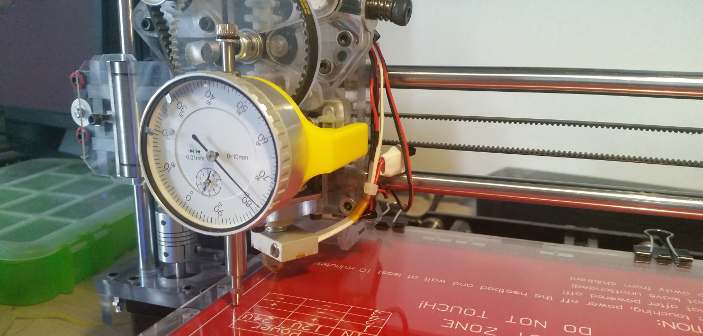

Kalibracja z czujnikiem zegarowym

Metoda polega użyciu czujnika zegarowego, który (w cyfrowy lub analogowy sposób) mierzy odległość między dyszą a stołem. Czujnik umieszczany jest przy ekstruderze na czas poziomowania stołu. Dla popularnych niskobudżetowych drukarek można w internecie znaleźć wiele gotowych rozwiązań pozwalających na przymocowanie takiego czujnika. Jako że tego typu przyrządy mają precyzję rzędu 0.01 mm, jest to bardzo dokładna metoda.

Automatyczna kalibracja z blokowaniem pozycji stołu

W tym rozwiązaniu nie występują żadne czujniki oceniające odległość dyszy od stołu – zamiast tego głowica sama ustawia stół w odpowiednim położeniu. Spotkałem się z dwoma konstrukcjami tego typu – w obydwu na samym początku kalibracji stół utrzymywany jest dość swobodnie na niezbyt silnych sprężynach powyżej pozycji zerowej. Następnie głowica w wybranych punktach „najeżdża” na niego, wciskając go w dół. W każdym z tych punktów stół (będąc w idealnej pozycji w stosunku do dyszy) jest blokowany – ręcznie za pomocą zatrzasku lub automatycznie za pomocą jakiegoś wymyślnego mechanizmu.

Inne metody kalibracji

Podczas eksperymentów ze swoją drukarką rozważałem również inne sposoby usprawniające proces poziomowania stołu. Jednym z nich było wykrycie momentu dotknięcia dyszą stołu za pomocą układu elektronicznego – metalowa głowica dotykając zamontowanych do stołu blaszek zamykałaby pewien elektryczny obwód. Myślałem również o wykorzystaniu czujników siły (w internecie można znaleźć tego typu rozwiązania w drukarch), czujników optycznych (dla uzyskania lepszej dokładności) oraz akustycznych, mających wykryć odgłos uderzenia głowicy o stół. Jednak żeby oprócz pozycjonowania stołu mieć również czas na inne rzeczy związane z drukarką (np. samo drukowanie), pozostałem przy wcześniej opisanym czujniku zegarowym.

Źródła:

http://wiki.solidoodle.com/leveling-the-print-bed

https://www.lulzbot.com/blog/automatic-bed-levelling

http://hackaday.com/2014/04/15/automated-bed-leveling-for-3d-printers-is-now-solved/