Podczas gdy efektywność energetyczna staje się priorytetowym celem każdej firmy przemysłowej, w wielu ośrodkach badawczych trwają prace nad materiałami i rozwiązaniami, które przyczynią się do oszczędzania surowców i zasobów energetycznych. Jednym z takich ośrodków jest niemiecki Helmholtz-Zentrum Geesthacht, który prowadząc analizy metalowo-polimerowych struktur hybrydowych. W pracach wykorzystuje drukarkę 3D VSHAPER ONE Pro rzeszowskiego VERASHAPE.

Helmholtz-Zentrum Geesthacht skupia się na rozwoju i testowaniu lekkich i zaawansowanych materiałów konstrukcyjnych, których zastosowanie w przemyśle może przyczynić się do efektywnego wykorzystania energii zużywanej w procesach produkcyjnych. Nadrzędnym celem Instytutu jest oszczędzanie surowców i zasobów energetycznych.

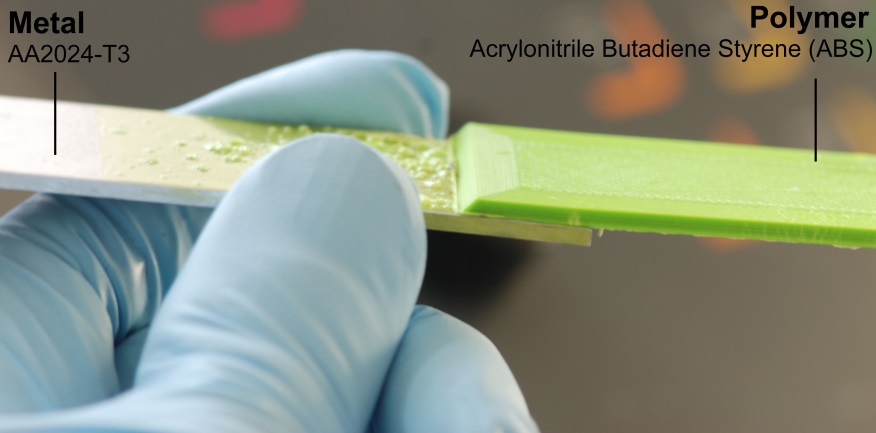

Rozwój nowych materiałów i technik produkcji stał się wyznacznikiem sukcesu dla wielu branż jak transport, medycyna i inżynieria lądowa. Rozwój nowych lekkich stopów, jak aluminium, magnez i tytan, jak również zaawansowanych materiałów na bazie polimerów, takich jak materiały kompozytowe (FRP) i nanokompozyty, zmieniły obecny paradygmat lekkich konstrukcji, stwarzając zapotrzebowanie na alternatywne i zaawansowane technologie łączenia lub wytwarzania struktur wielowarstwowych.

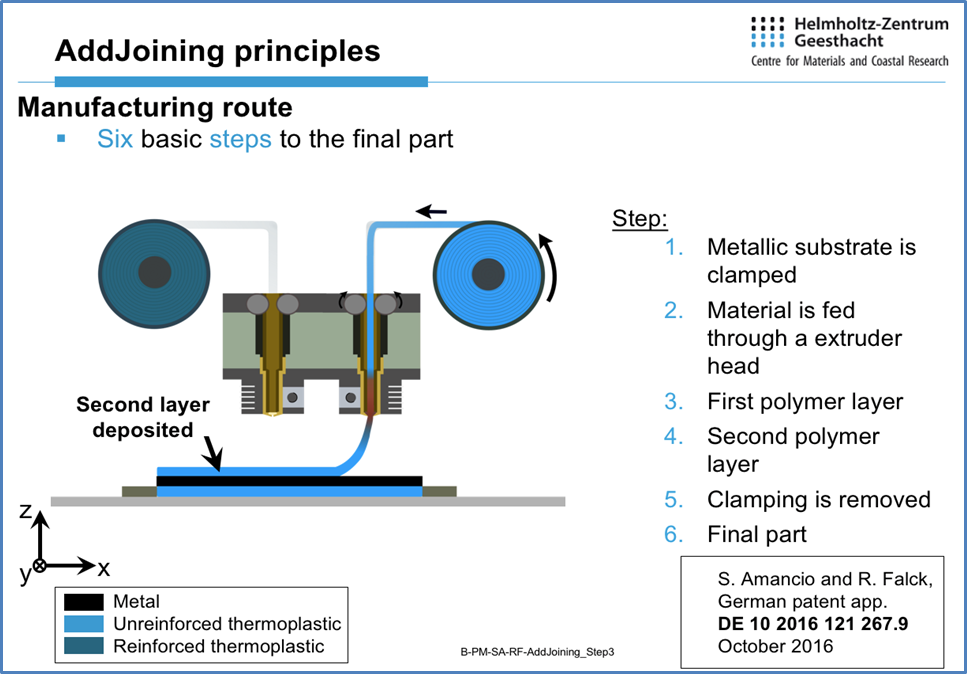

W Helmohltz-Zentrum Geesthacht opracowano innowacyjne techniki, takie jak FricRiveting, Injection Clinching Joining (ICJ), Friction Spot Welding/Joining (FSpW/J) i Ultrasonic Joining. Technologie te zostały opracowane w celu pokonania lub złagodzenia ograniczeń obecnej metody łączenia polimerów i metali. Koncepcja AddJoining – najnowszy wynalazek HZG (zgłoszenie patentowe DE 10016121267.9), stosuje zasady łączenia i wytwarzania polimerowej warstwy addycyjnej do wytwarzania warstwowych metalowo-polimerowych struktur hybrydowych. Jednym z urządzeń wykorzystywanych w pracach nad rozwojem metody AddJoining jest VSHAPER ONE Pro.

Ścieżka wytwarzania metodą AddJoining w produkcji hybrydowej struktury warstwowej przebiega od dociśnięcia podłoża metalicznego, poprzez wprowadzenie materiału poprzez głowicę ekstrudera drukarki 3D, pierwszą i drugą warstwę polimeru po usunięcie docisku i produkt końcowy.

Naukowcy z Instytutu poszukując odpowiedniej drukarki 3D oczekiwali przede wszystkim elastyczności, możliwości dostosowywania parametrów w celu poprawy właściwości mechanicznych oraz druku 3D materiałami termoplastycznymi ze szczególnym uwzględnieniem materiału PEEK i PEI. Rozwiązaniem okazał się być VSHAPER ONE Pro, który z powodzeniem drukuje z polimerów o wysokiej wydajności.

Naukowcy z Helmholtz-Zentrum Geesthacht pod opieką Prof. Dr. Sergio Amancio prowadzą obecnie prace nad rozwojem procesów spajania i łączenia oraz zastosowaniem metalowo-polimerowych struktur hybrydowych, a także tworzeniem dużych gabarytowo wydruków 3D w oparciu o własne metody przetwarzania materiałów.

Źródło: materiały prasowe