Naukowcy z Instytutu Informatyki Maxa Plancka i Uniwersytetu Kalifornijskiego w Davis opracowali nowatorską technikę wykorzystującą zaawansowane metody obliczeniowe. Metoda ta opiera się na tworzeniu specyficznego kształtu obiektu dedykowanego np. do wszczepienia do ciała pacjenta, aby zapewnić kontrolowane uwalnianie leku. To odkrycie ma znaczące implikacje dla przemysłu farmaceutycznego, który obecnie intensywnie bada i rozwija technologie związane z drukiem 3D.

Kontrolowanie poziomu leków w organizmach pacjentów jest istotnym elementem terapii medycznej. W przypadku podawania dożylnego, stężenie w krwi jest określane przez szybkość kroplówki pomnożoną przez proporcję leku w roztworze do wlewu. Stały poziom leku można osiągnąć, podając początkowo dużą dawkę i utrzymując ją następnie przez mniejsze dawki. Przy podawaniu doustnym, taki reżim jest znacznie trudniejszy do zapewnienia. Możliwość wykorzystania struktur wieloskładnikowych, wielomateriałowych z różnymi stężeniami leku w różnych miejscach jest trudna do osiągnięcia. Z drugiej strony, zaawansowanie technologii druku 3D umożliwia tworzenie skomplikowanych kształtów, a więc produkcję leków o stałym rozkładzie biochemicznym w materiale nośnym. Dla takich leków, uwalnianie zależy wyłącznie od kształtu geometrycznego, co jest łatwiejsze do zapewnienia i kontrolowania.

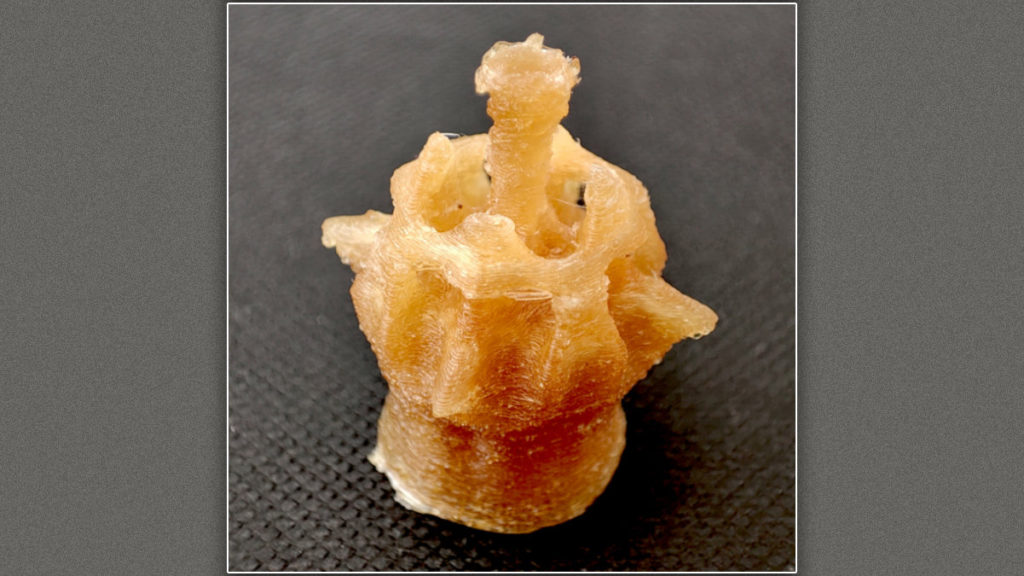

Projekt prowadzony przez dr. Vahida Babaei (MPI dla Informatyki) i prof. Juliana Panetta (UC Davis), polega na tworzeniu obiektów 3D, które rozpuszczają się w określonym czasie, uwalniając swoją zawartość w kontrolowany sposób. Dzięki innowacyjnemu połączeniu modelowania matematycznego, doświadczeń laboratoryjnych i druku 3D, zespół jest w stanie drukować trójwymiarowe kształty, które dostarczają określoną ilość leku w miarę rozpuszczania się. Może to być wykorzystane do ustalania predefiniowanych stężeń leków przez podanie doustne.

Ponieważ po spożyciu nie ma możliwości zewnętrznego wpływu na proces w przewodzie pokarmowym, pożądane stężenie leku zależne od czasu musi być generowane przez kształt (aktywną powierzchnię, która się rozpuszcza) próbki. Z pewnym wysiłkiem, rozpuszczanie zależne od czasu można obliczyć z danego kształtu geometrycznego. Dla kuli, na przykład, jest ono ściśle proporcjonalne do zmniejszającej się powierzchni sferycznej. Zespół badawczy proponuje symulację do przodu, opartą na intuicji geometrycznej, że obiekty rozpuszczają się warstwa po warstwie.

Kluczową rolę odgrywa tutaj optymalizacja topologiczna (TO), która pozwala na odwrócenie symulacji do przodu, aby znaleźć kształt wykazujący określoną właściwość. Pierwotnie opracowana dla komponentów mechanicznych, TO znalazła szerokie zastosowanie. Zespół jest pierwszy, który proponuje strategię inwersyjną do znalezienia kształtu na podstawie zachowania uwalniania za pomocą optymalizacji topologicznej. Rozpuszczanie jest sprawdzane za pomocą eksperymentów: zmierzone krzywe uwalniania są bardzo bliskie pożądanym wartościom.

W eksperymencie, obiekty są drukowane za pomocą drukarki 3D na bazie filamentu. Rozpuszczanie jest następnie oceniane przez system kamer, czyli rzeczywiście mierzone, nie tylko obliczane przez model matematyczny. W tym celu, transmisja optyczna rozpuszczalnika jest rejestrowana optycznie. W przeciwieństwie do metod pomiarowych powszechnie stosowanych do tej pory, które bezpośrednio określają stężenie substancji czynnej (np. przez tytrację), ta metoda jest znacznie szybsza i prostsza do ustawienia.

Metoda projektowania odwrotnego może również uwzględniać różne ograniczenia wykonalności różnych systemów produkcyjnych. Może być na przykład modyfikowana do generowania kształtów wytłaczanych, co nie przeszkadza w produkcji masowej. Poza omawianym zastosowaniem w farmaceutyce, dalsze możliwości obejmują produkcję ciał katalitycznych czy nawet gruboziarnistych nawozów.

Źródło: www.mpi-inf.mpg.de