Drukarki 3D są generalnie drogie. I choć z jednej strony, na dzień dzisiejszy nie powinny być tańsze, tak z drugiej stanowi to jedną z kluczowych barier rozprzestrzenienia się tej technologii na szerszą skalę. Abstrahując jednak od tego, czy za drukarki 3D się przepłaca czy nie, temat który chciałbym poruszyć to kwestia drastycznych różnic w cenie pomiędzy profesjonalnymi i niskobudżetowymi urządzeniami drukującymi w technologii FDM. Wbrew pozorom nie jest to wyłącznie przysłowiowy „skok na kasę” nieświadomych niczego klientów…

Jeszcze 2 lata temu było to dość proste – drogie maszyny pokroju Dimension i Fortus Stratasysa, czy Inspire Tiertime`a drukowały dobrze, a tanie RepRapy w postaci Prusy, MendelMaxa lub wczesnych wersji MakerBot Replicatora drukowały… w ogóle. Tymczasem z biegiem czasu amatorscy konstruktorzy drukarek 3D zdobywali coraz większą wiedzę i doświadczenie w zakresie budowy swoich urządzeń, które z każdym miesiącem i kwartałem stawały się coraz lepsze i wydajniejsze. Dziś jesteśmy w punkcie, gdy wydruki z MakerBota, Up!`a, Zortraxa – a nawet odpowiednio skalibrowanej i „dopieszczonej” Prusy i3 stoją na porównywalnym poziomie co wydruki z maszyn wartych kilkanaście – kilkadziesiąt tysięcy Euro!

Pod warunkiem, że drukowany model nie jest zbyt wymagający i trudny…

Czynnikiem w dalszym ciągu przemawiającym na korzyść drogich maszyn jest niestety materiał – a konkretnie jego właściwości. ABS – podstawowy materiał do druku 3D w technologii FDM ma problem z kurczliwością. W momencie przechodzenia ze stanu półpłynnego w stały, a więc w trakcie stygnięcia ABS zaczyna się kurczyć zmieniając wymiar drukowanego obiektu. Aby temu zapobiec, producenci drogich maszyn zaczęli podgrzewać komory robocze i kontrolować temperaturę w jakiej materiał stygnie. Dzięki temu zredukowali kurczliwość ABS praktycznie do zera. Rozwiązanie jest opatentowane i nie może być wykorzystywane przez producentów urządzeń niskobudżetowych.

Czy ma to jakieś znaczenie? W przypadku części (większości?) modeli raczej nie. Natomiast gdy potrzebujemy wydrukować coś naprawdę dokładnego, składającego się z kilku idealnie spasowanych ze sobą części – wtedy jak najbardziej pojawia się problem. Spotkałem się już z przypadkiem projektu, który po prostu nie mógł zostać zrealizowany na niskobudżetowej drukarce 3D (Up!2 Plus) z uwagi na zbyt dużą kurczliwość materiału. Projekt modelu musiał zostać przerobiony z uwzględnieniem tego czynnika i… został ostatecznie zawieszony w kontekście wydruku 3D.

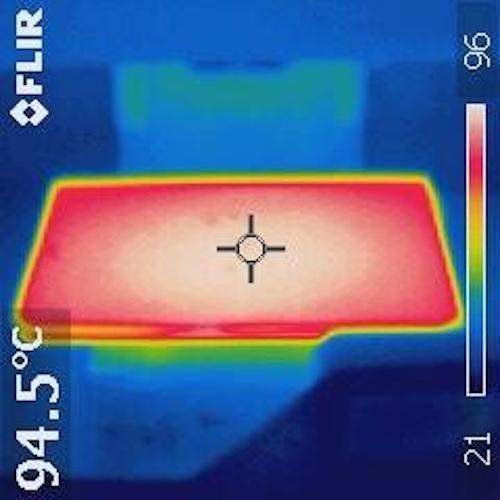

Podgrzewana komora robocza to niestety nie wszystko. Innym przykładem jest stopień rozgrzania stołu roboczego drukarki 3D. Adam Kemp – użytkownik MakerBot Replicatora 2X był sfrustrowany faktem częstego odklejania się wydruków od stołu i niewłaściwego drukowania się modeli. Generalnie Kemp – zamiast drukować małe elementy zlokalizowane po środku stołu jak założył to sobie zapewne producent, rozkładał elementy po całej jego powierzchni. W końcu użył kamery termowizyjnej i sfotografował podgrzany stół roboczy w swoim MakerBocie. Wynik nie jest oszałamiający…

Jak widać, stół nie jest rozgrzany równomiernie, a przede wszystkim nie trzyma zadanej temperatury. Choć Kemp ustawił 110°C – w najgorętszym miejscu temperatura wynosiła 95°C, a po bokach 90°C. I mówimy tu o urządzeniu klasy MakerBota – co można powiedzieć o tanich RepRapach wartych 1,5-2,5 PLN…? Jak wygląda rozkład temperatur w urządzeniach szczycących się stołem roboczym o rozmiarze 30 x 30 cm gdzie utrzymanie stałej temperatury jest jeszcze trudniejsze?

Tego typu niuansów jest bez porównania więcej – drogie i profesjonalne maszyny są wyposażone w szereg funkcjonalności będących poza zasięgiem tanich urządzeń – czy to w kwestii jakości zastosowanych części i komponentów, czy oprogramowania i elektroniki, czy na różnego gadżetach pokroju samoczyszcząca się głowica, czy kamera wewnątrz komory roboczej kończąc. Kupując tanie urządzenie trzeba po prostu być świadomym płynących z tego tytułu ograniczeń. Może się bowiem okazać, iż na zakupionej przez nas drukarce 3D nie da się po prostu wydrukować tego co chcemy…

Źródło: www.twitter.com/atomkemp via www.fabbaloo.com